Das…

2024-04-11 48. Flug – Cruise-, Climb-Performance 600 kg, Autopilot Flight Test

Das…

2024-04-08 47. Flug – Cruise-, Climb-Performance 550 kg, XPNDR Check, R LR Fuel Line fixed, CP1 und CP2 Cable rerouted, CP Sensors measured

Das…

2024-04-03 Auswertung

Das…

2024-03-30 46. Flug – Cruise-, Climb-Performance 650 kg, 20 kts X-Wind Landing demonstrated

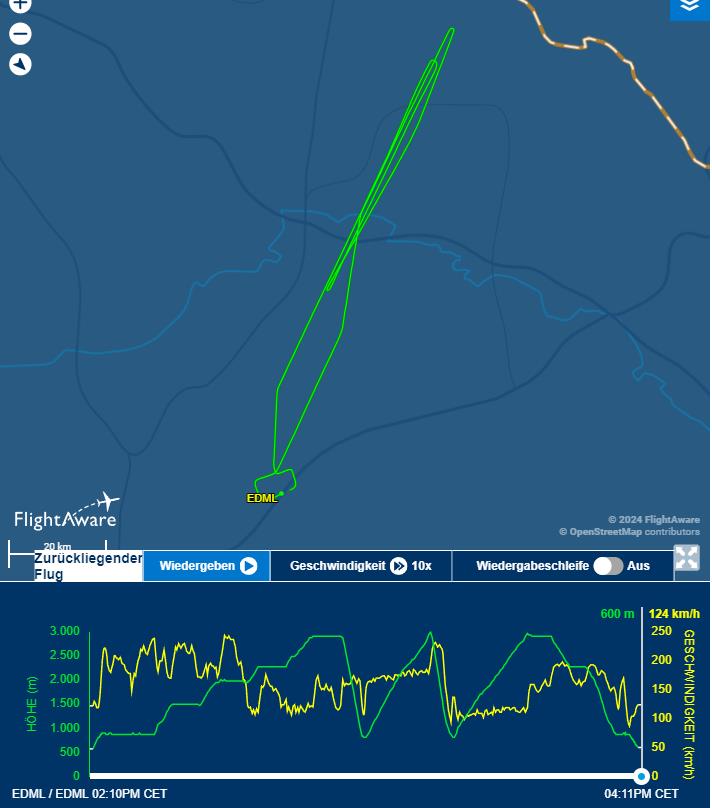

Das Wetter war einladend. Ely und ich haben uns dazu entschieden die nächsten Daten für 650 kg zu erfliegen. Ich habe zuerst 20 Liter Sprit aus dem rechten Tank gesaugt und deponiert. Somit konnte ich das Gewicht von etwa 650 kg für die Tests erreichen. Als wir zur Startbahn rollten, wurde mir durch den Spruch des Flugleiters „20 kts aus Süden“ bewusst, dass das 20 Knoten Crosswind sind! Für den Start meinte ich, dass das nicht das Problem sein würde und bis zur Rückkehr der Wind wahrscheinlich etwas eingeschlafen sein wird. Der Abflug gestaltete sich aber überaus bockig. Nun gut! Jetzt sind wir in der Luft und fliegen unser Programm ab. Zuerst die Daten der Cruise-Performance zwischen 2500 und 9500 ft und anschließend noch zwei durchgehende Steigflüge von 2500“ bis 9500“. Einmal Richtung Norden und nach dem Descent nochmal das gleiche in opposite Direction. Jetzt ging es zurück zum Platz. Es war wegen des Saharastaubs sehr, sehr diesig. Der ganze Flug war sehr bockig unterhalb von 8000“. Ich habe mich für eine Flaps 20 Landung entschieden. Der Grund war die Information vom Flugleiter „Wind aus Süden mit 22 Knoten“. Sprit hatte ich ja noch genug in den Tanks um gegebenenfalls wo anders zu landen. Aber nicht, ohne es einmal versucht zu haben. Es war schon viel zu tun. Mit 60-70 kts statt üblicherweise mit 55 kts bin ich angeflogen und habe Power recht lange stehen lassen. Rechter Tank war ausgewählt, so konnte ich bei der Landung auf der 25 die linke Fläche hängen lassen und mit dem Seitenruder den Flieger mit der Runway allignen. Noch die eine und andere Böe und der Flieger setzte sich auf die Bahn. Allerdings erst etwa in der Mitte, was aber bei einer Bahnlänge von 900 Metern nicht besonders ins Gewicht fällt. Ich ließ den Flieger ausrollen und ging am Ende der Bahn von ihr herunter. Max demonstrated Crosswind ist also ab jetzt 20 kts, basierend auf 180/22 bei Landerichtung 25!

Vielleicht ist am Montag Regenwetter für all die Auswertungen. Morgen werden erst einmal Ostereier gesucht!

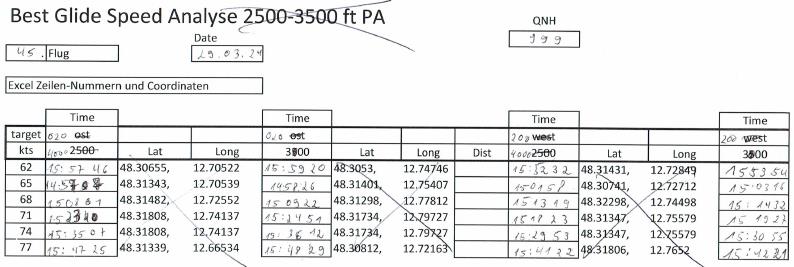

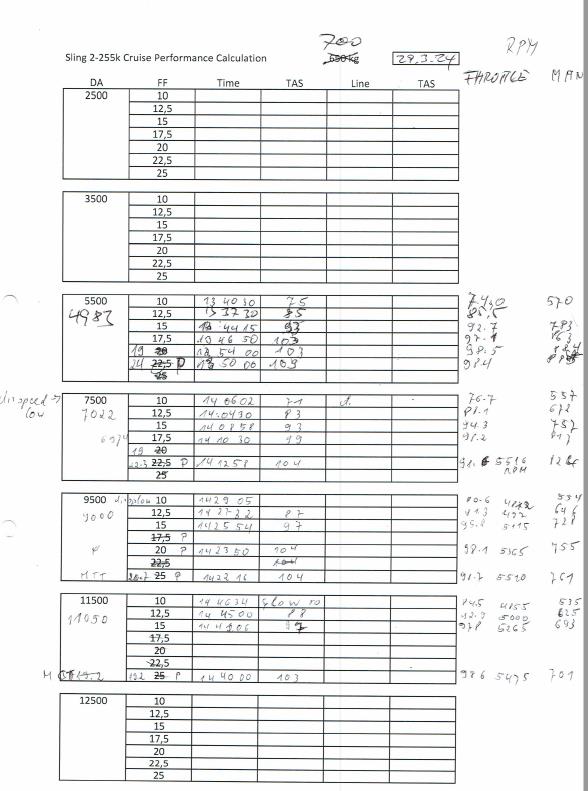

2024-03-29 45. Flug – Cruise Performance 700 kg, Best Glide Speed

Heute habe ich zusammen mit Ely viele Daten gesammelt, um die Cruise Performance Tabellen erstellen zu können, die ins Flughandbuch müssen. Ebenso haben wir Daten gesammelt, um die Best Glide Speed errechnen zu können. Über 3 Stunden waren wir in der Luft dafür. Zur Auswertung sitze ich wieder mindestens die gleiche Zeit am PC

2024-03-28 Auswertung der Daten für T/O- und LDG-Distance

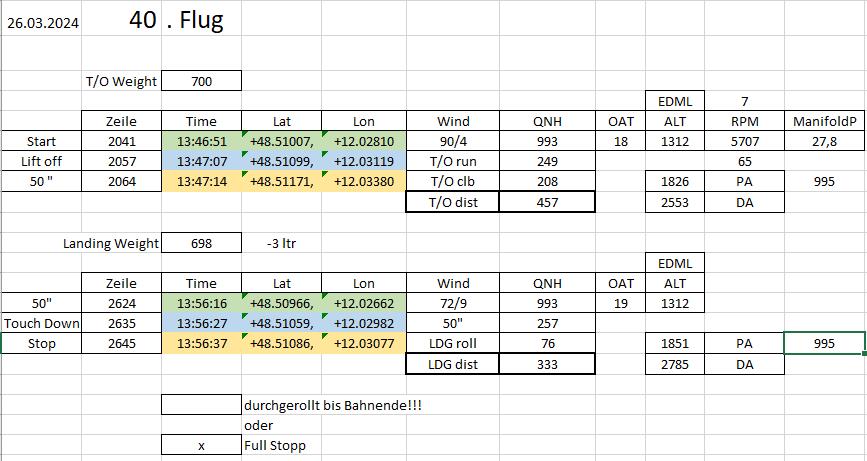

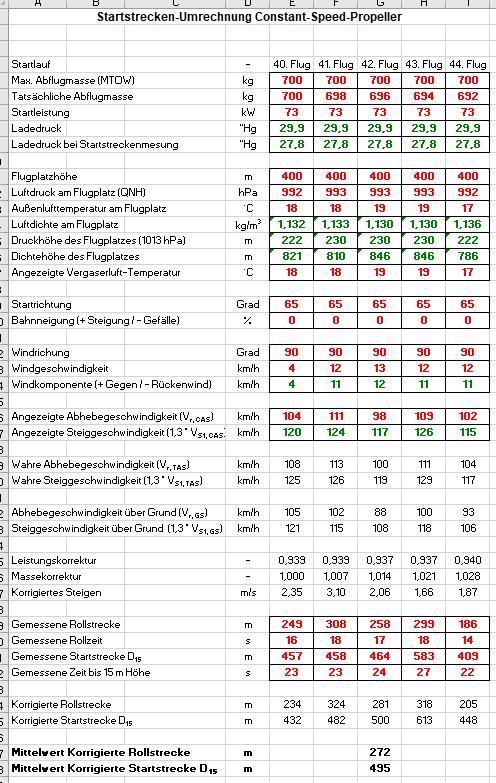

Einige Stunden habe ich mit dem Erstellen der Tabellen verbracht, um die korrigierte T/O Distance als Mittel der 5 Flüge errechnen zu können. Aber ein Resultat ist vorhanden. Als Repräsentant für die jeweiligen Flüge hier Flug 40:

Und hier die Durchschnittsberechnung für die Korrigierte Roll- und Start-Strecke:

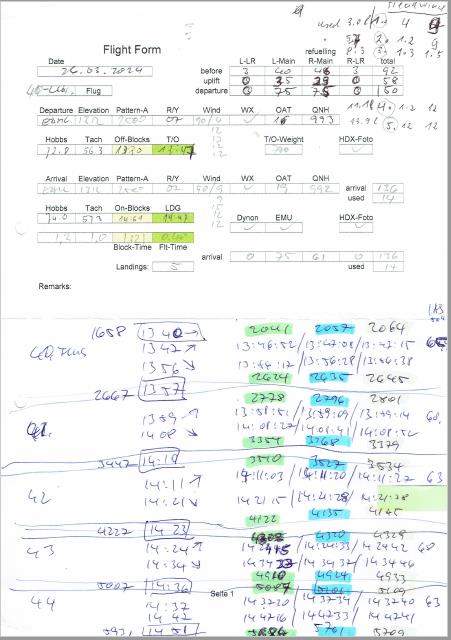

2024-03-26 40-44. Flug – T/O- and LDG-Distance Data

Die Daten für eine valide T/O-Distance-Berechnung fehlen noch, ebenso für die LDG-Distance. Ich habe heute 5 Flüge durchgeführt, bei denen ich mir zwar Windstille gewünscht hätte, aber mit Windeinfluss zwischen 4 bis 15 Knoten in die Realität zurückversetzt wurde. Aber durch die Rechenmodelle, sollte dies alles kompensierbar sein.

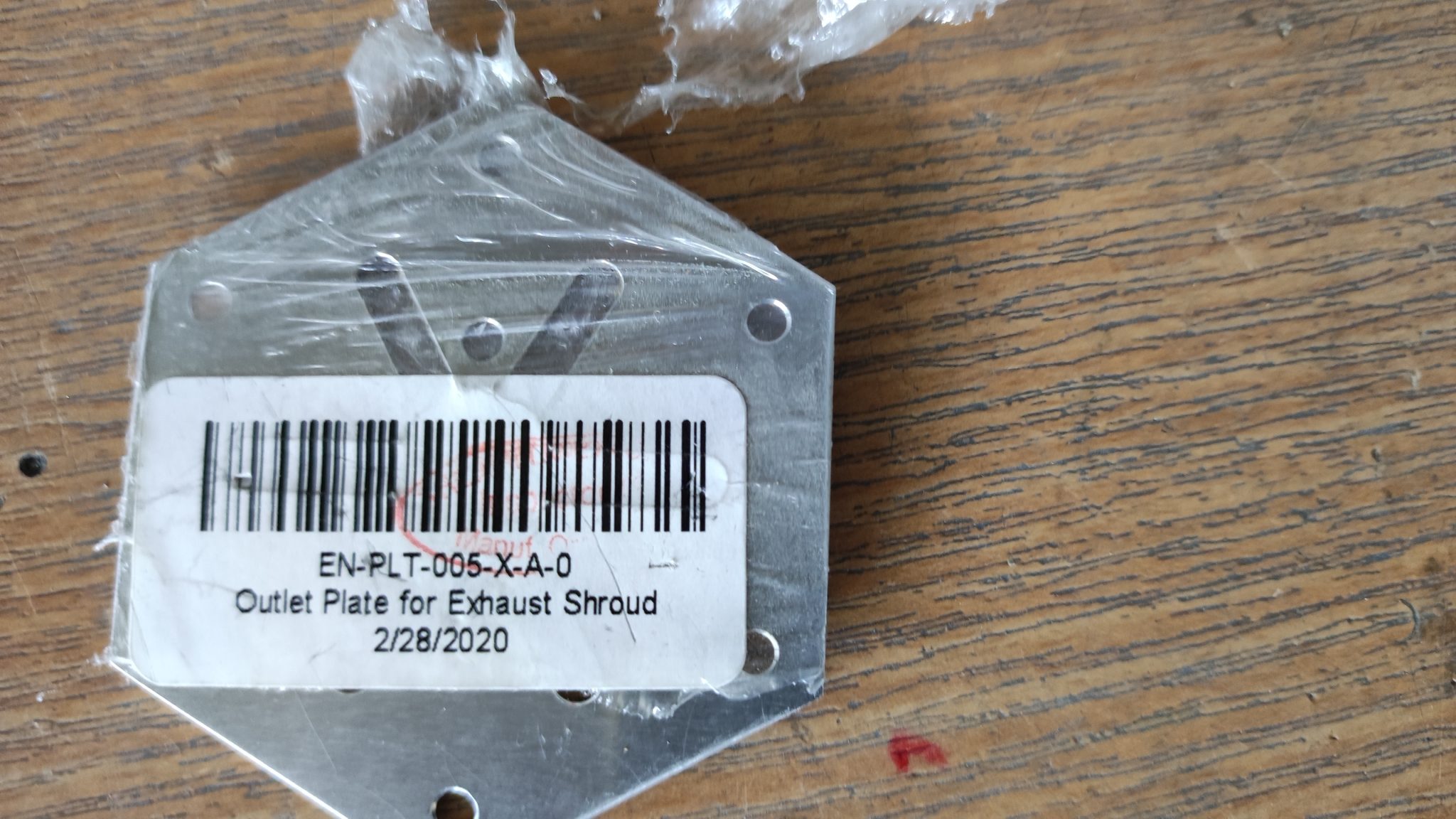

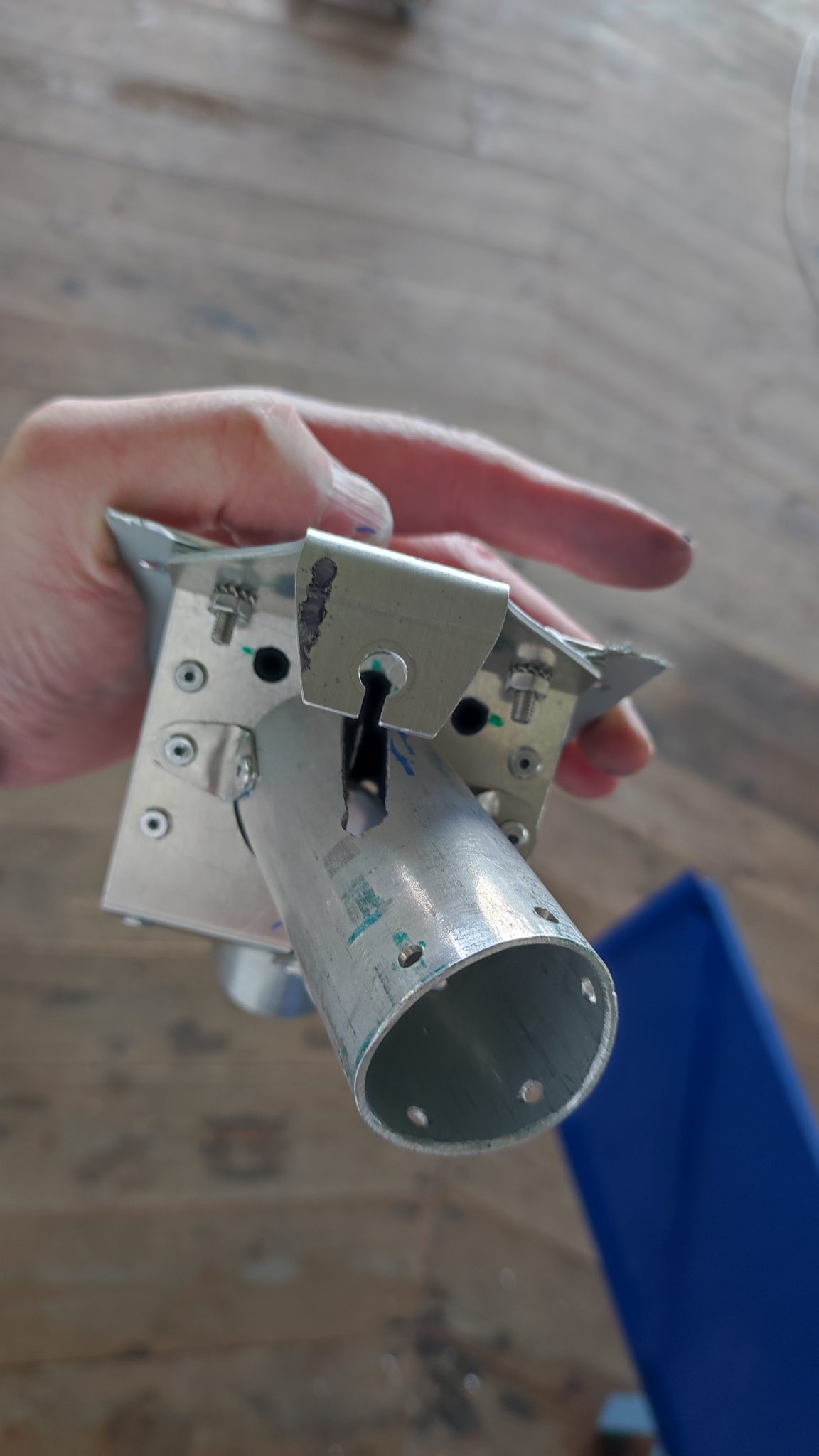

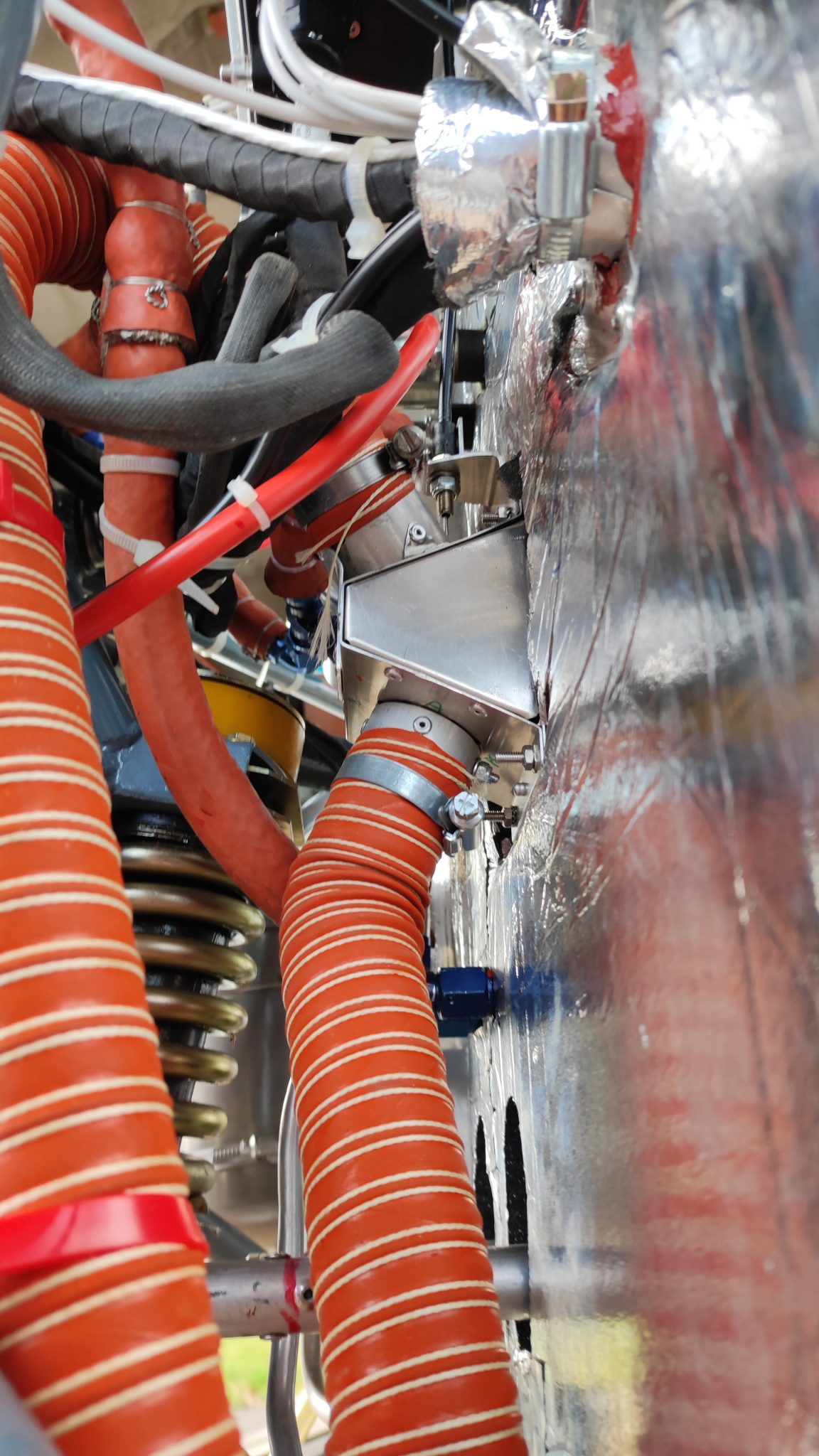

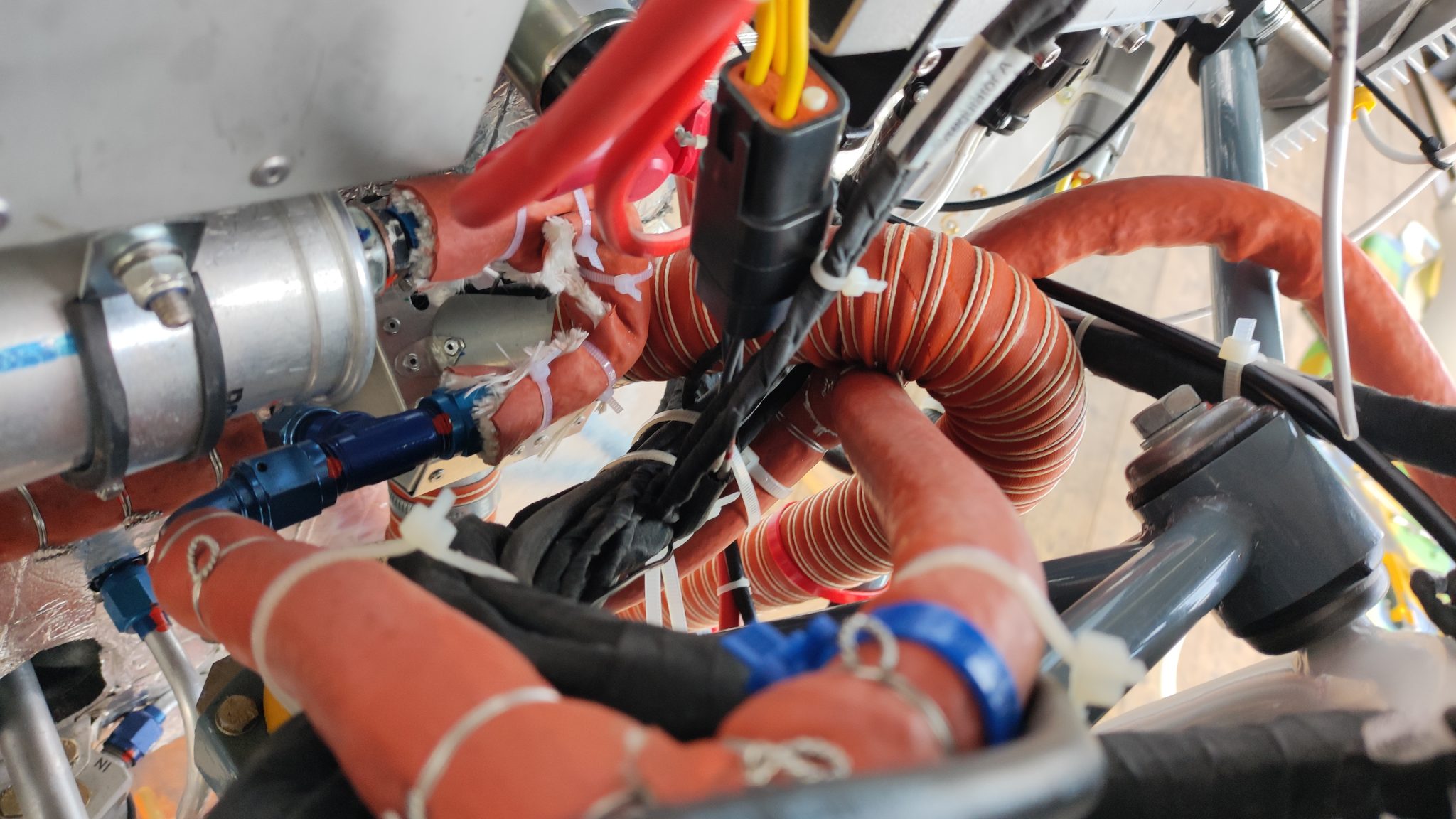

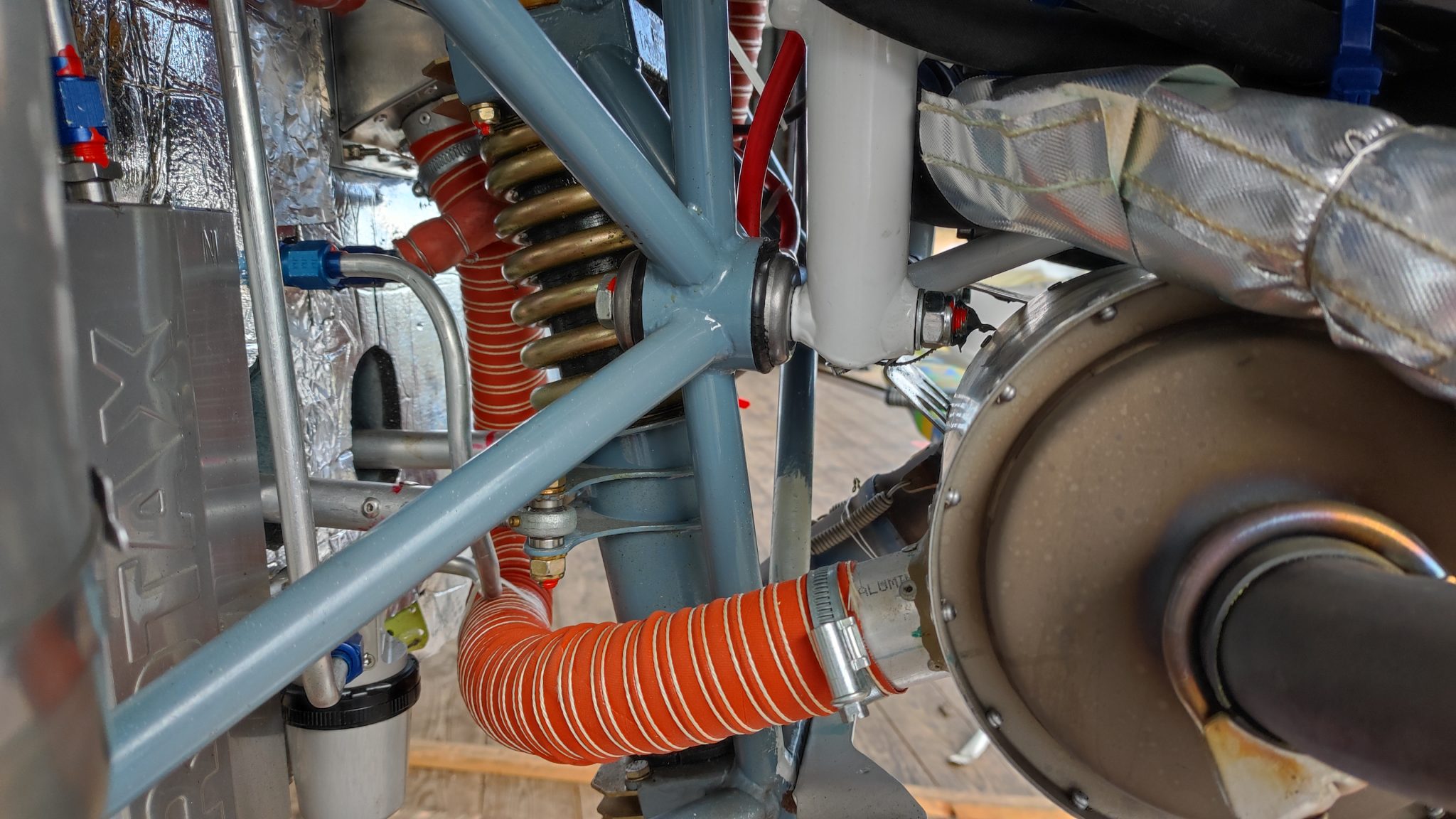

2024-03-21 Heizungsschläuche, Abluftführung, Zuluftstutzen

Die Cowling habe ich zuerst abgebaut. Glücklicherweise habe ich noch ein Verbindungsblech in meinem Fundus gehabt, sodass ich den Zuluftstutzen wieder befestigen konnte. Der war ja wegen eines zu kleinen Lochs in der Cowling locker geworden, weil er beim Enginestart anschlug. Die Öffnung in der Cowling habe ich bereits 2024-02-29 vergrößert. Zusätzlich habe ich die Nietverbindung mit hitzebeständiger Dichtungsmasse gestützt.

Den Heizklappenmechanismus habe ich auch abgebaut um ein Abluftrohr zu installieren. Somit bläst die heiße Luft, die nicht ins Cockpit geleitet wird, nicht mehr auf die Benzinleitung, sondern wird in den unteren Teil des Motorraums geführt, wo sie nach außen entweichen kann. Neues Schlauchmaterial habe ich auch verwendet.

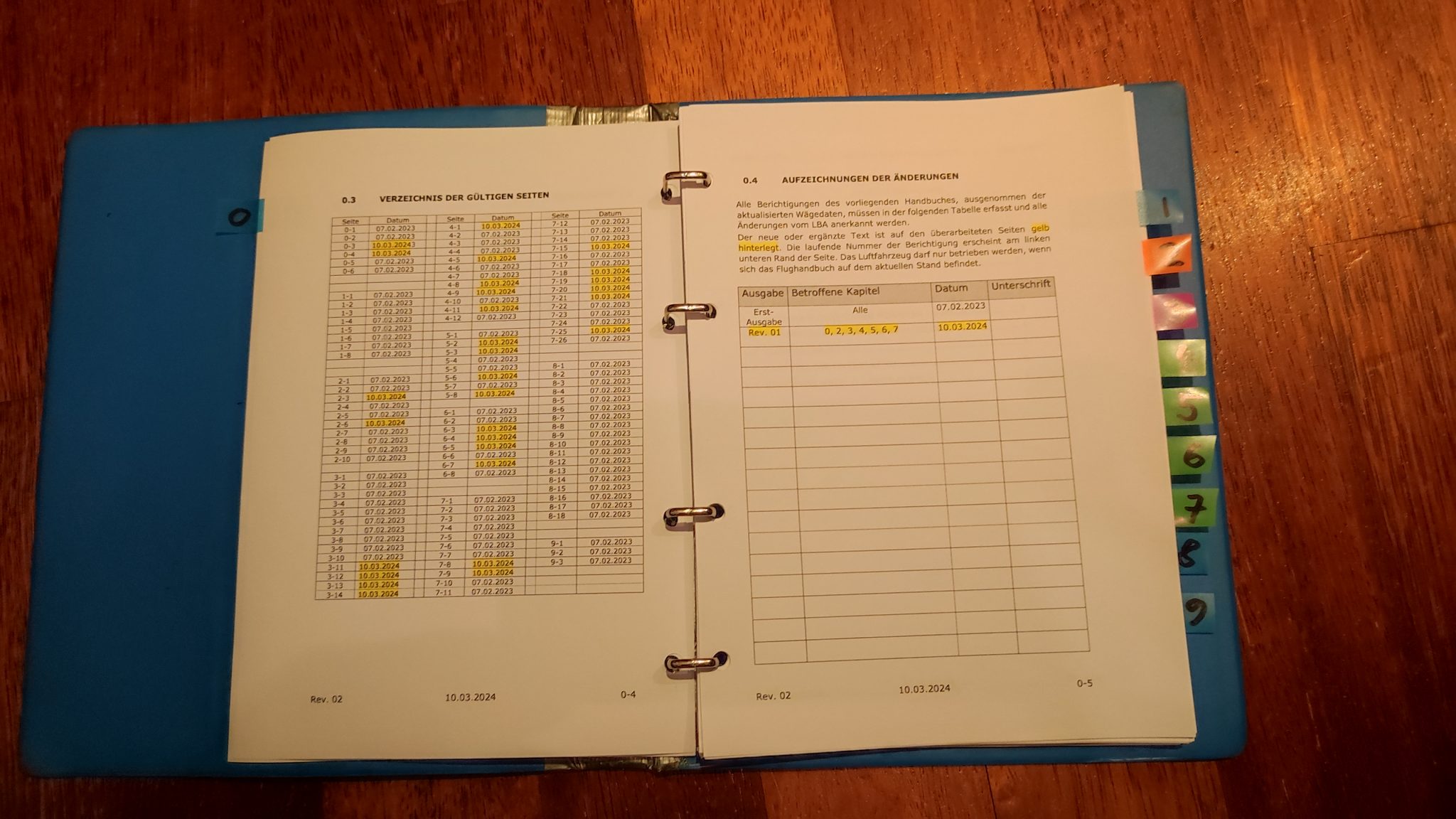

2024-03-13 Fertigstellung der Flughandbuch Rev. 01

Die gemachten Änderungen mussten ins Flughandbuch eingearbeitet werden. 3 Tage lang habe ich daran gearbeitet. Die größten Schwierigkeiten machte Word. Zum einen war es eine riesige Aufgabe, die Fußzeile so hinzubekommen, dass ich für jede Seite eigene Angaben schreiben konnte. Für jede Seite musste ich einen Umbruch erstellen und konnte dann die „Wie vorherige“ Verknüpfung löschen. Endlich war das Dokument brauchbar. Einen Ausdruck als Broschüre konnte ich in Word auch nicht erstellen. Dafür musste ich das Word-Dokument als pdf speichern. Leider waren dann viele leere Seiten in dem neuen Dokument. Diese konnte ich mit PDF24-Creator löschen. Die erhaltene neue Datei konnte ich im Adobe Reader öffnen und als Broschüre ausdrucken. Dann brauchte ich nur noch die Blätter zu zerschneiden, mit meinem modifizierten Locher die 4er-Lochung machen und alles in den DIN A5 Folder einsortieren. Mit Markierstreifen habe ich die einzelnen Kapitel erkennbar gemacht, damit man schneller darauf zugreifen kann.