Fast alles vernietet.

Kontakt: alois.boehm@ajb-videoschnitt.de

Fast alles vernietet.

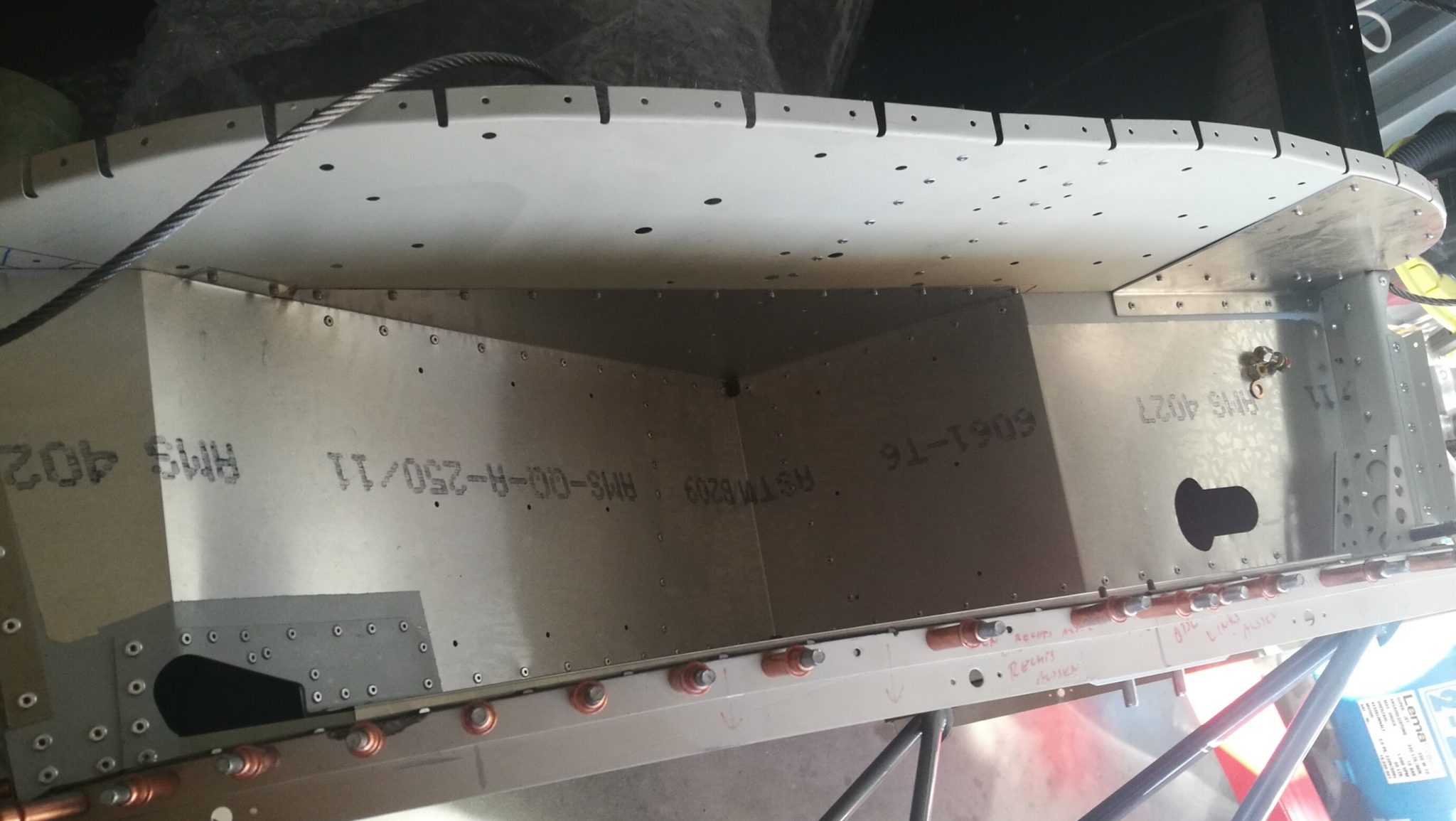

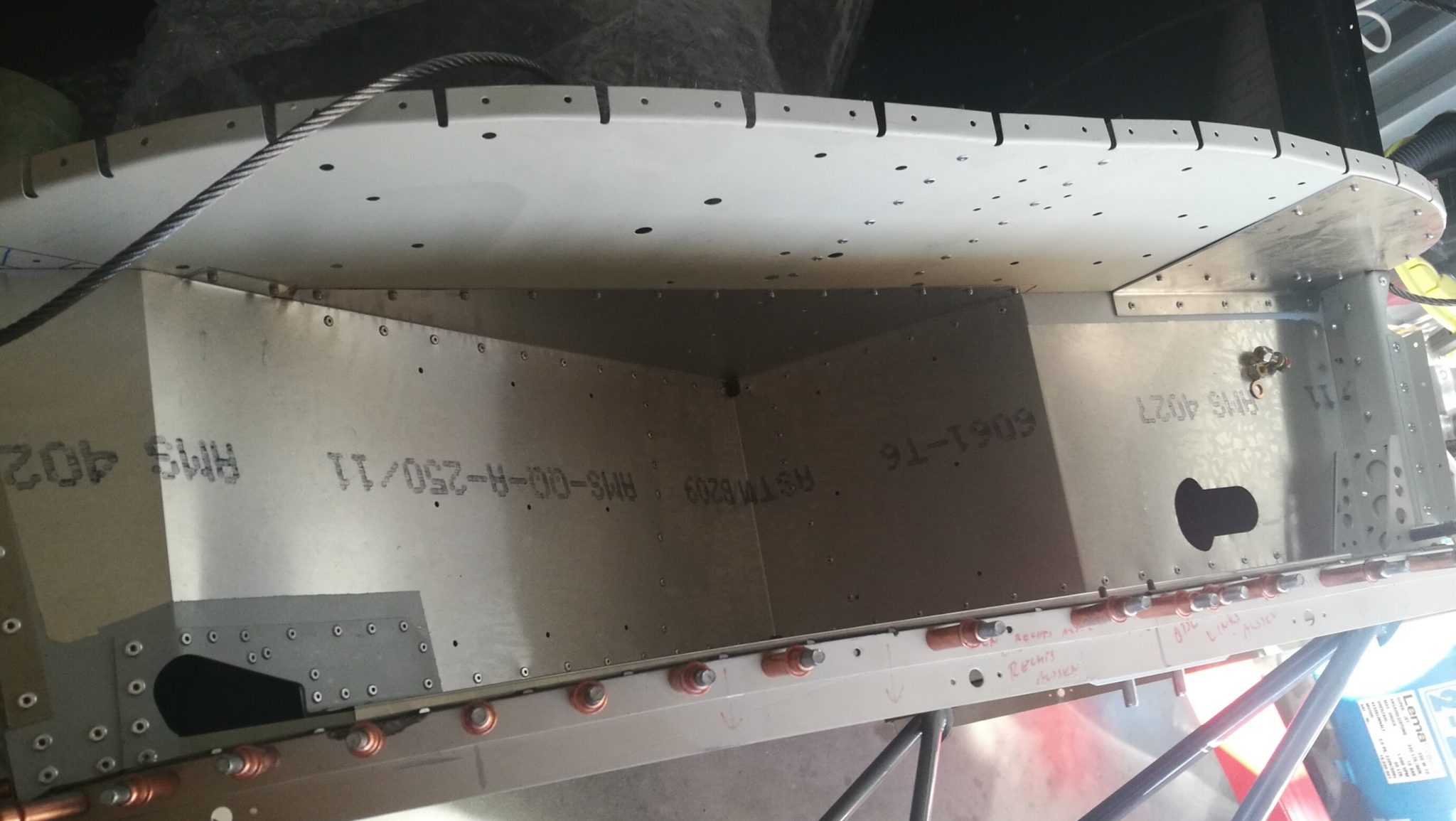

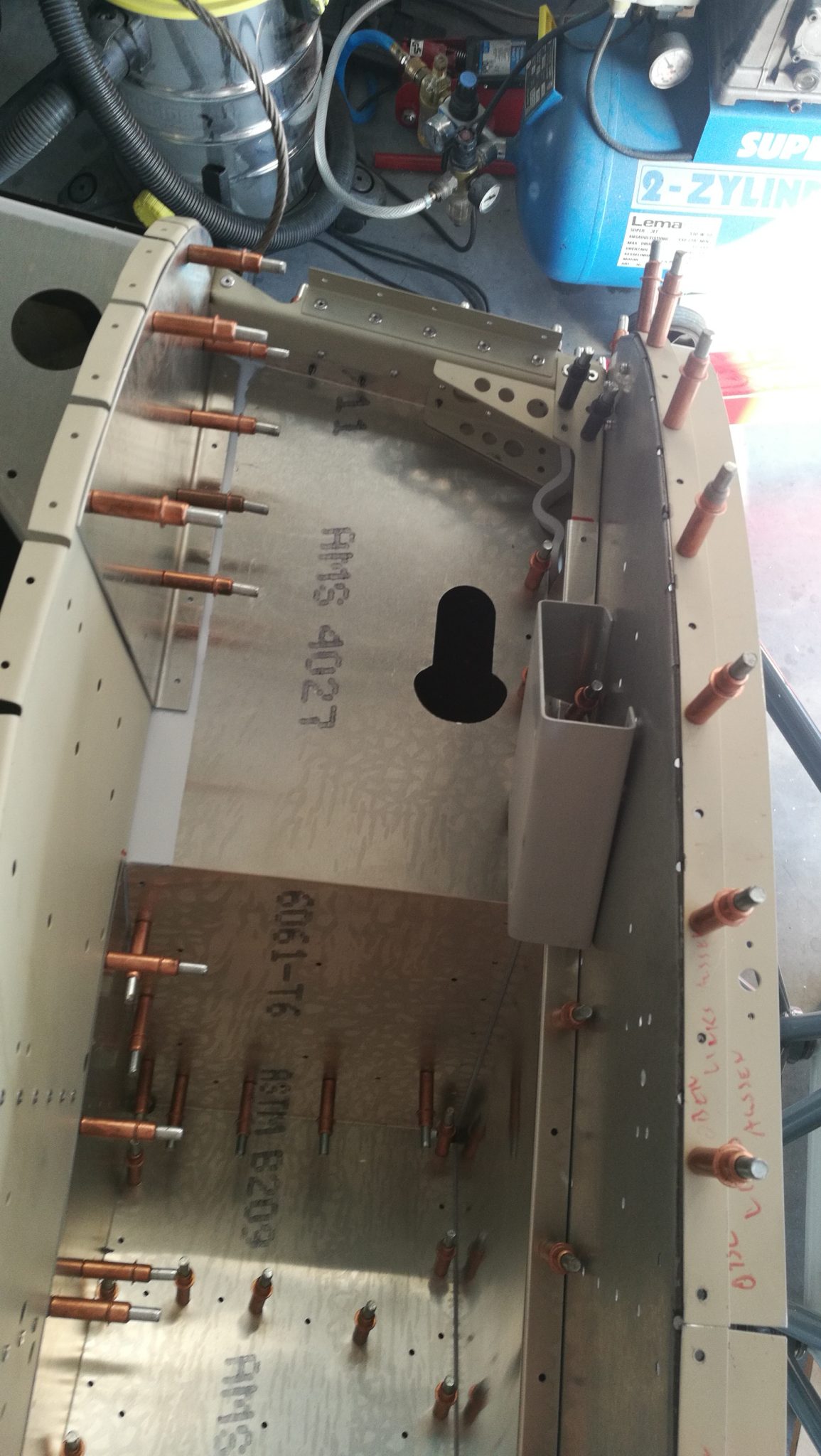

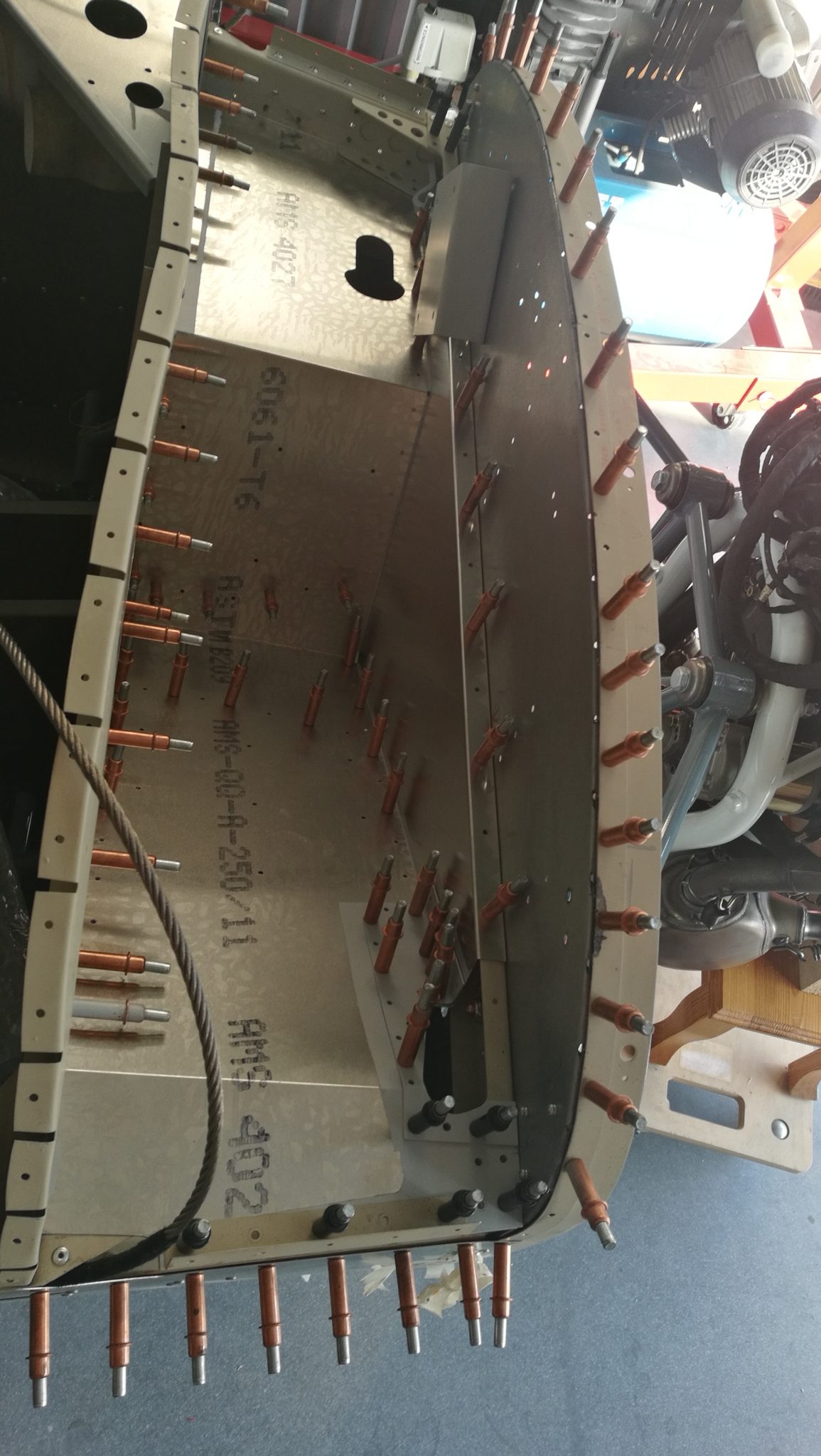

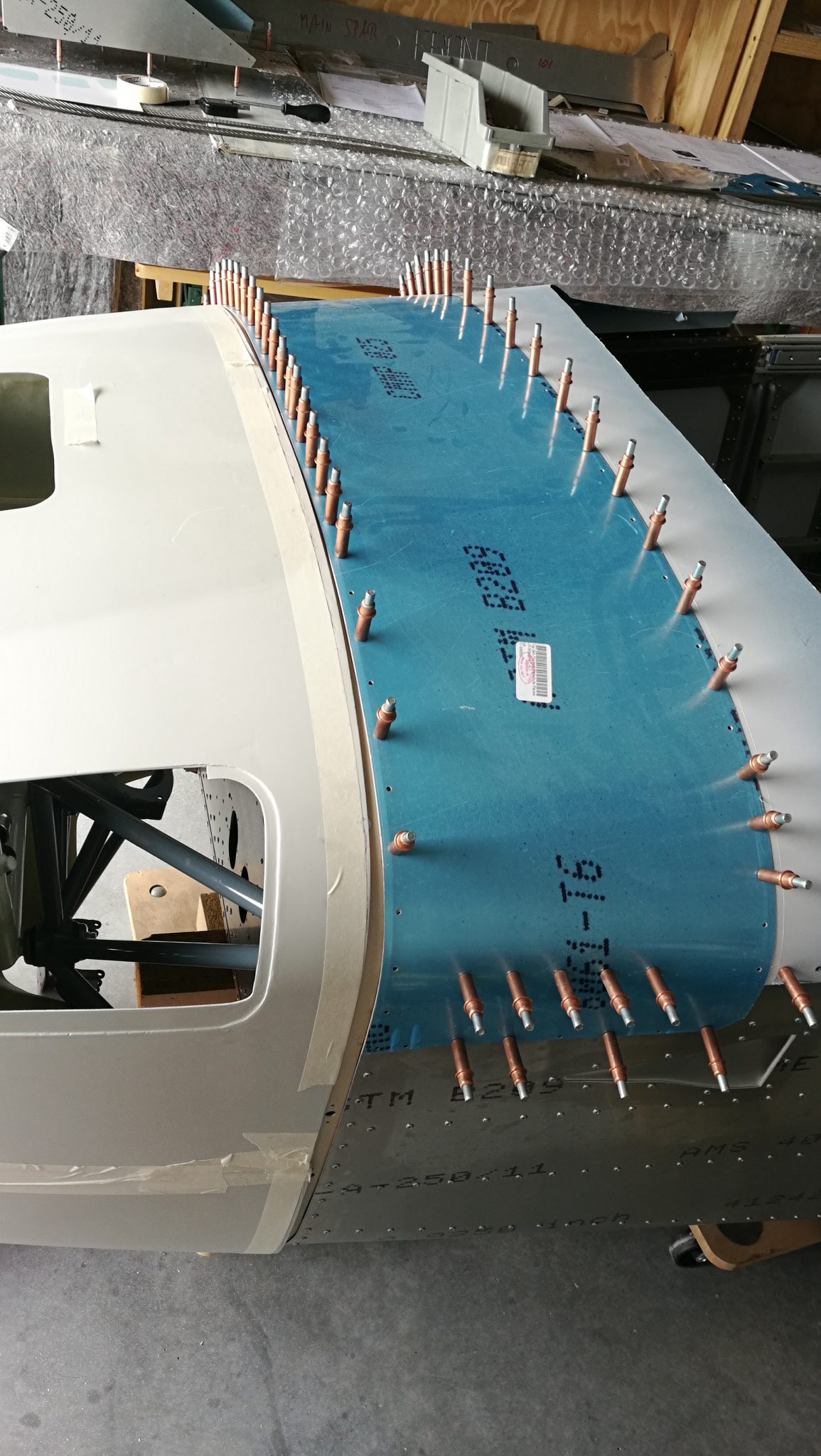

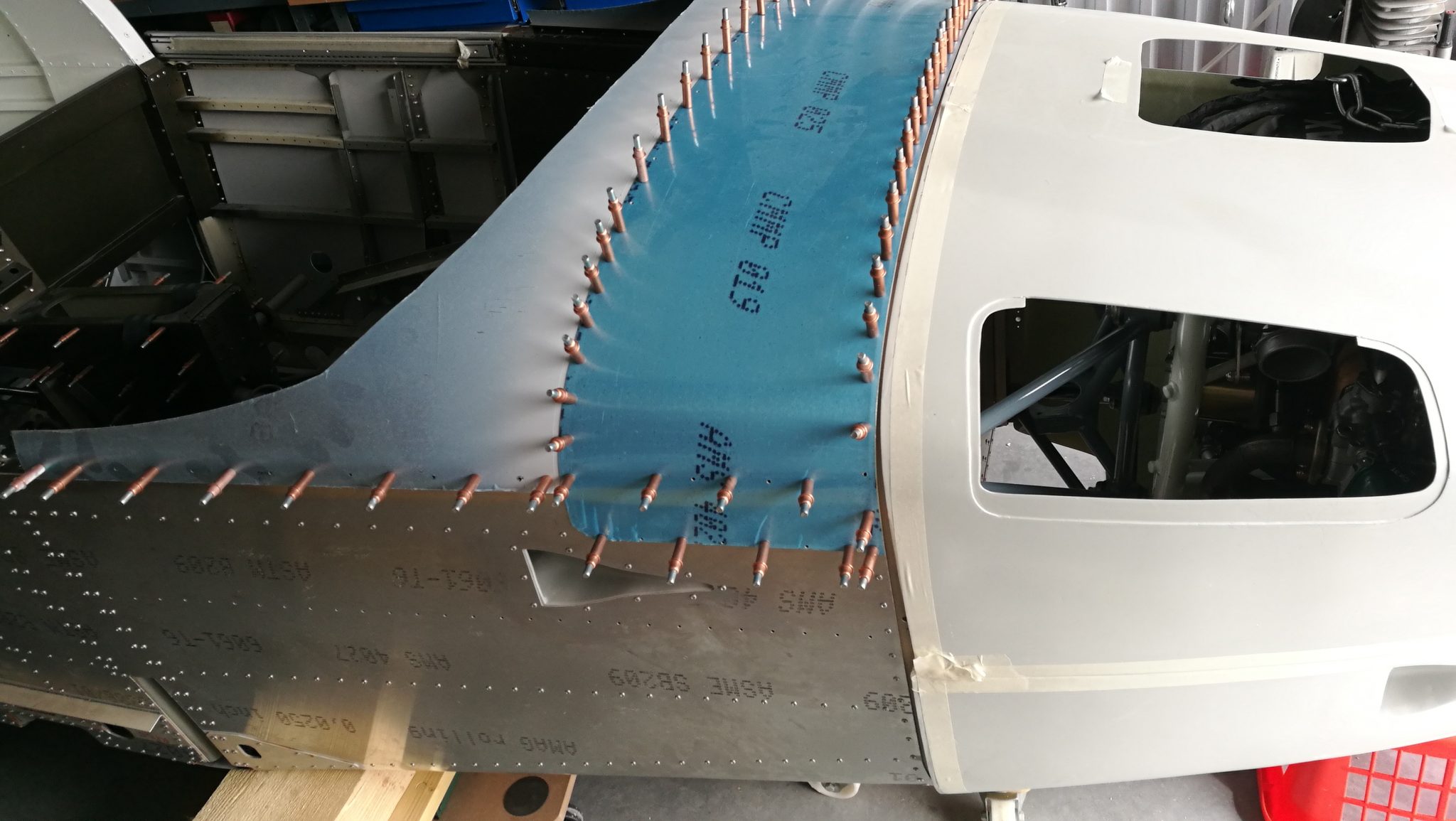

Um herauszufinden, was alles grundiert werden muss, versuchte ich die Skins des Parachute Compartments mal einzusetzen. Schnell stellte ich fest, dass ich das mit Clecos zusammengesetzte Bauteil nicht einfach so einschieben kann. Ich versuchte also zuerst einzelne Teile einzusetzen und zu analysieren, wie ich weiter vorgehen kann, sprich, welche Nieten ich ausbohren muss, bei denen die Skins mit dazu müssen und um genügend Raum zu schaffen, die Bleiche einbringen zu können. Danach habe ich die Grundierung vorgenommen. Nachdem ich den Motor von unten her abgestützt hatte, begann ich auszubohren. Das Einsetzen ging dann doch ganz gut. Einige Bohrungen mussten zusätzlich gemacht werden. Schließlich waren alle Skins eingesetzt. Vernieten kam ich später.

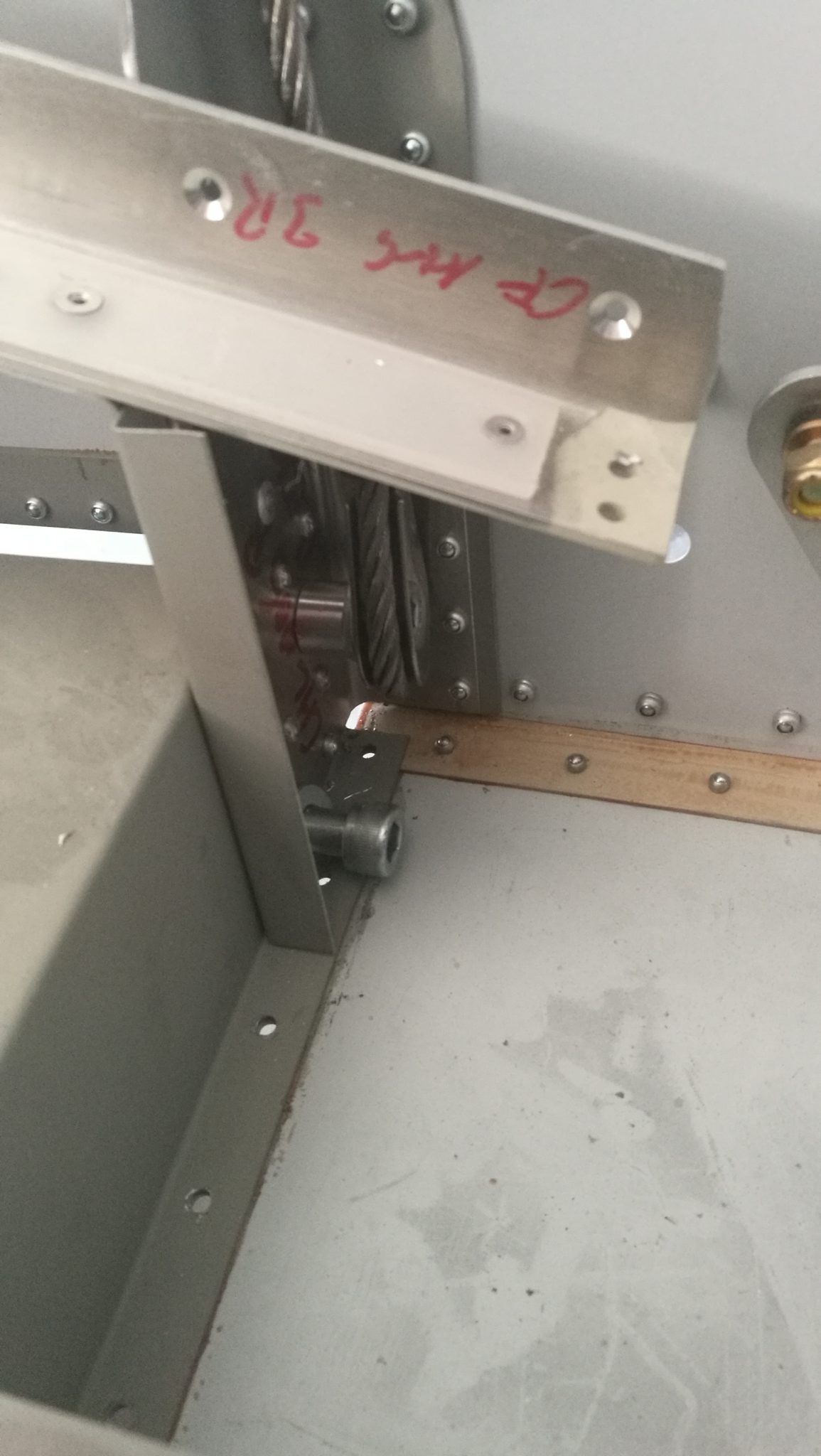

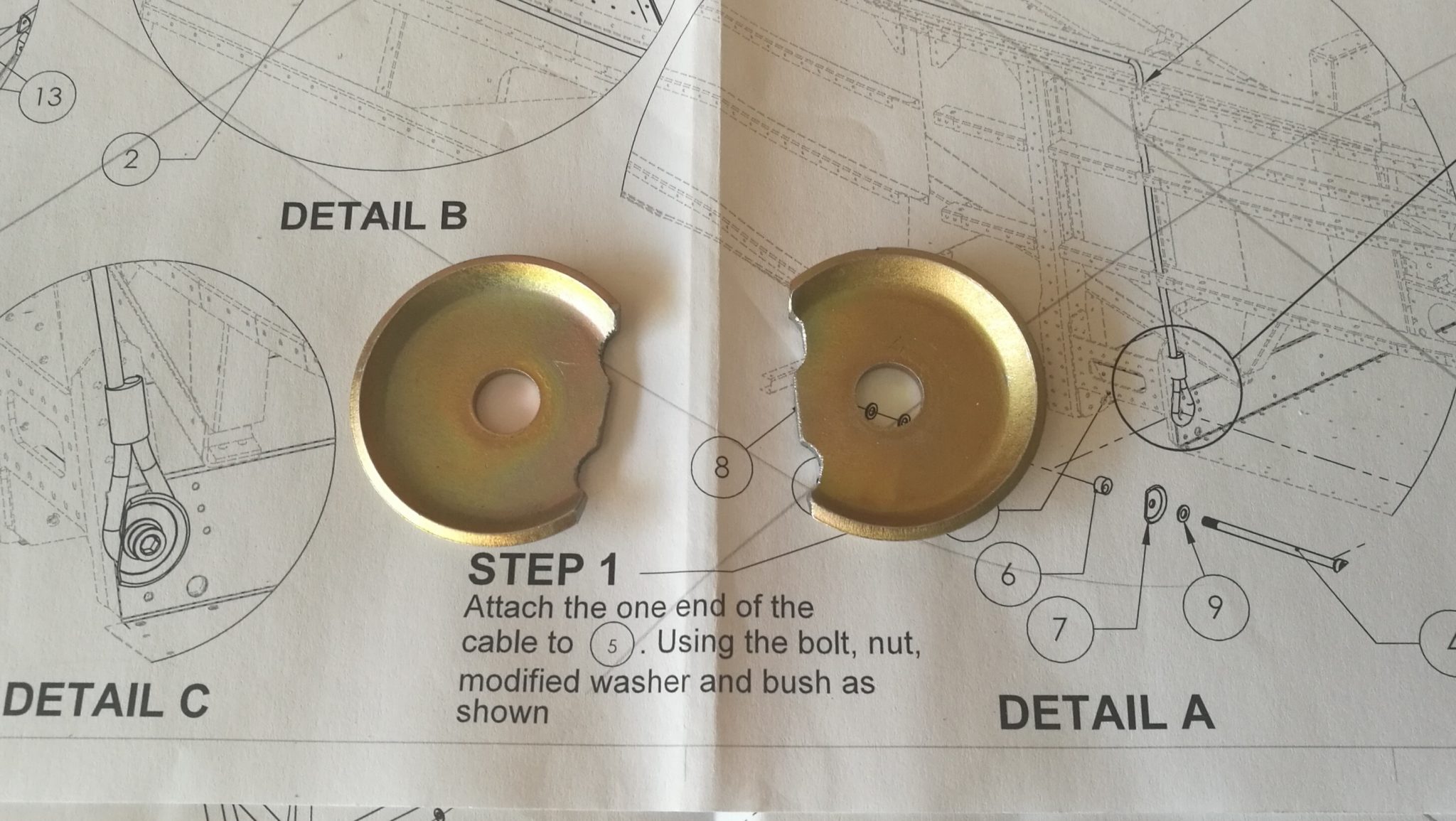

Die rechte Skin war schnell ausgenietet, das Cable analog zu links eingezogen und die Skin wieder angenietet. Jetzt habe ich mich noch mit der Befestigung am Fahrwerksbolzen beschäftigt und die Scheibe soweit bearbeitet, dass sie eingebaut werden kann. Ich will sie allerdings noch grundieren.

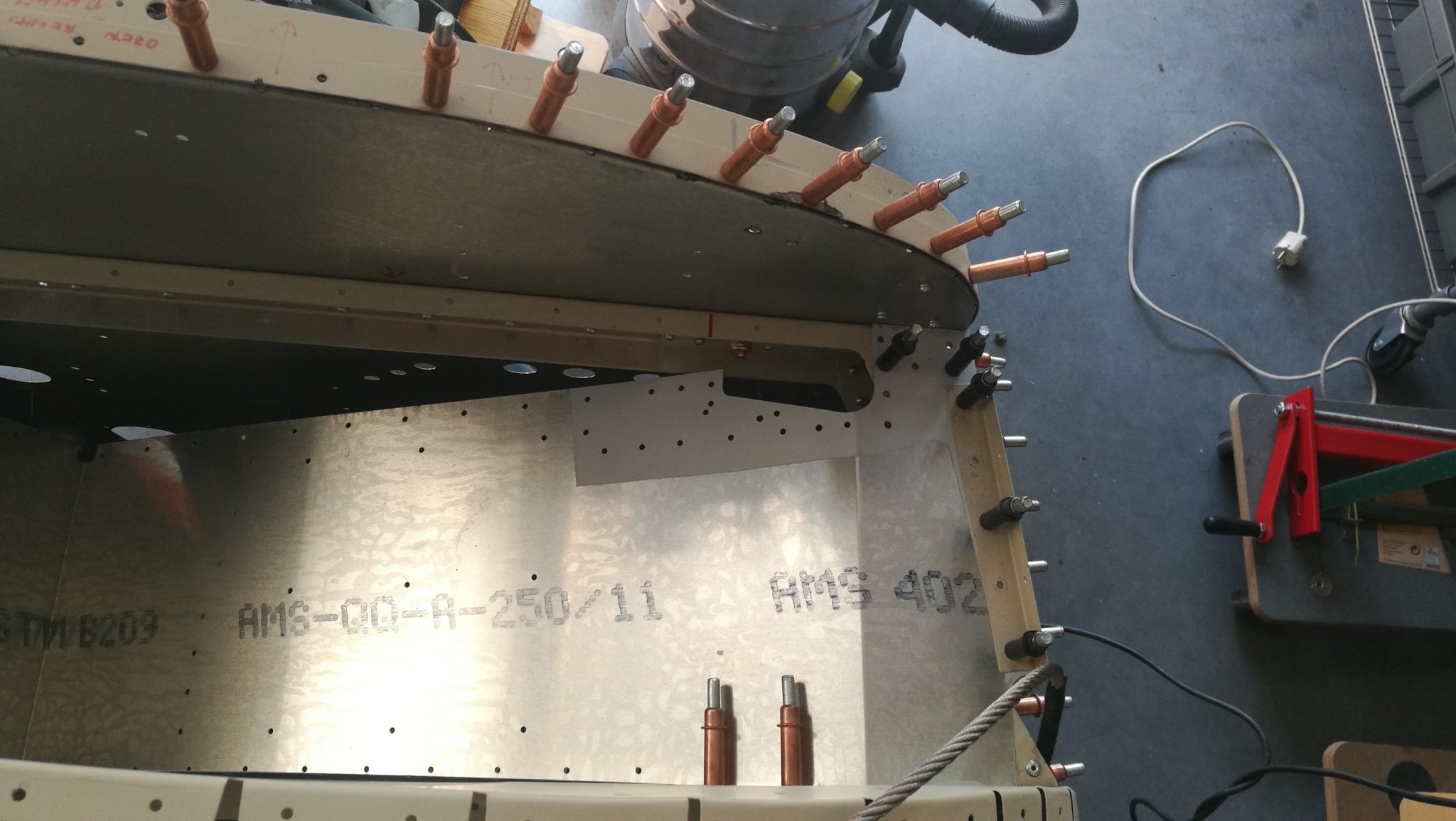

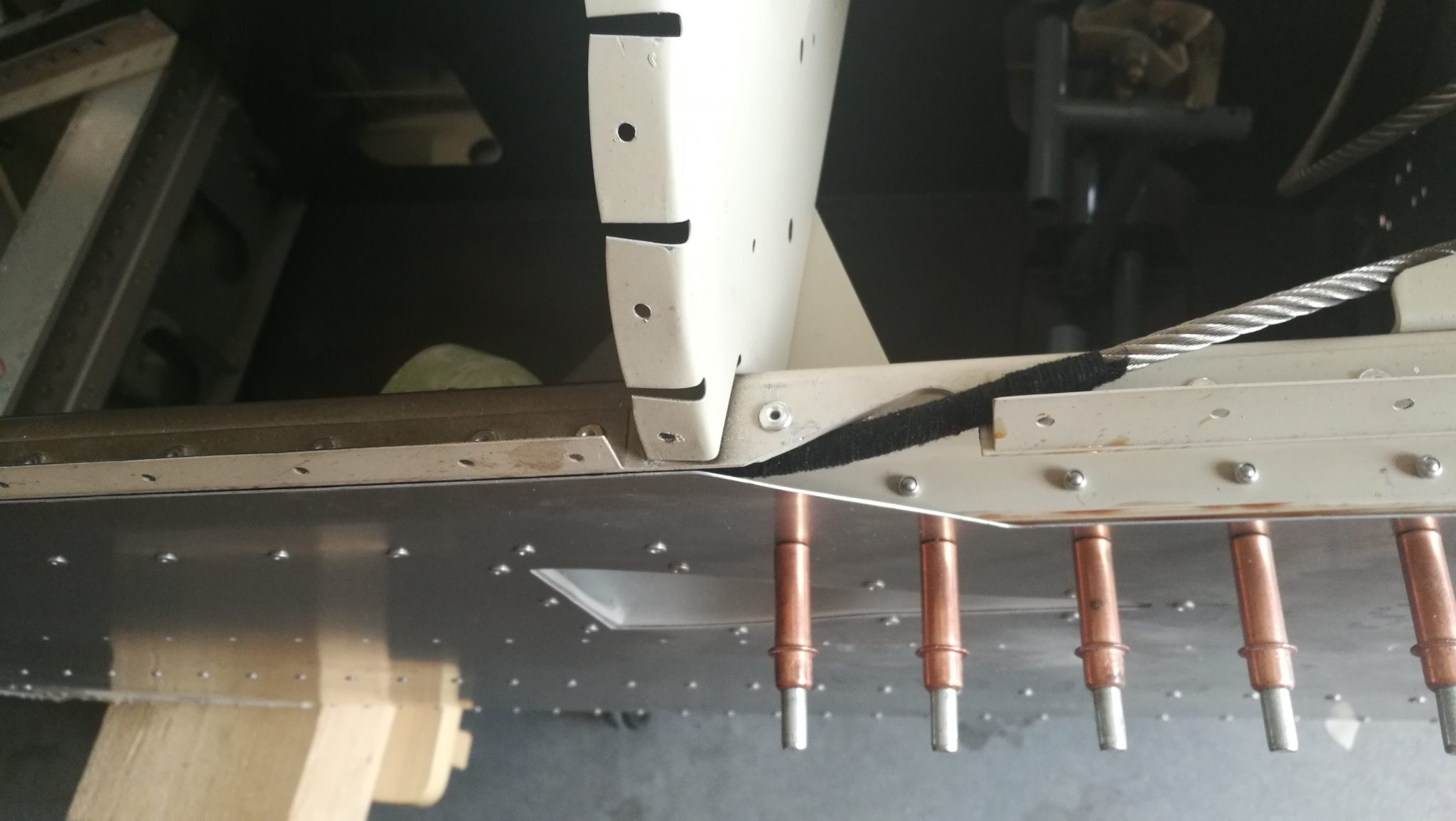

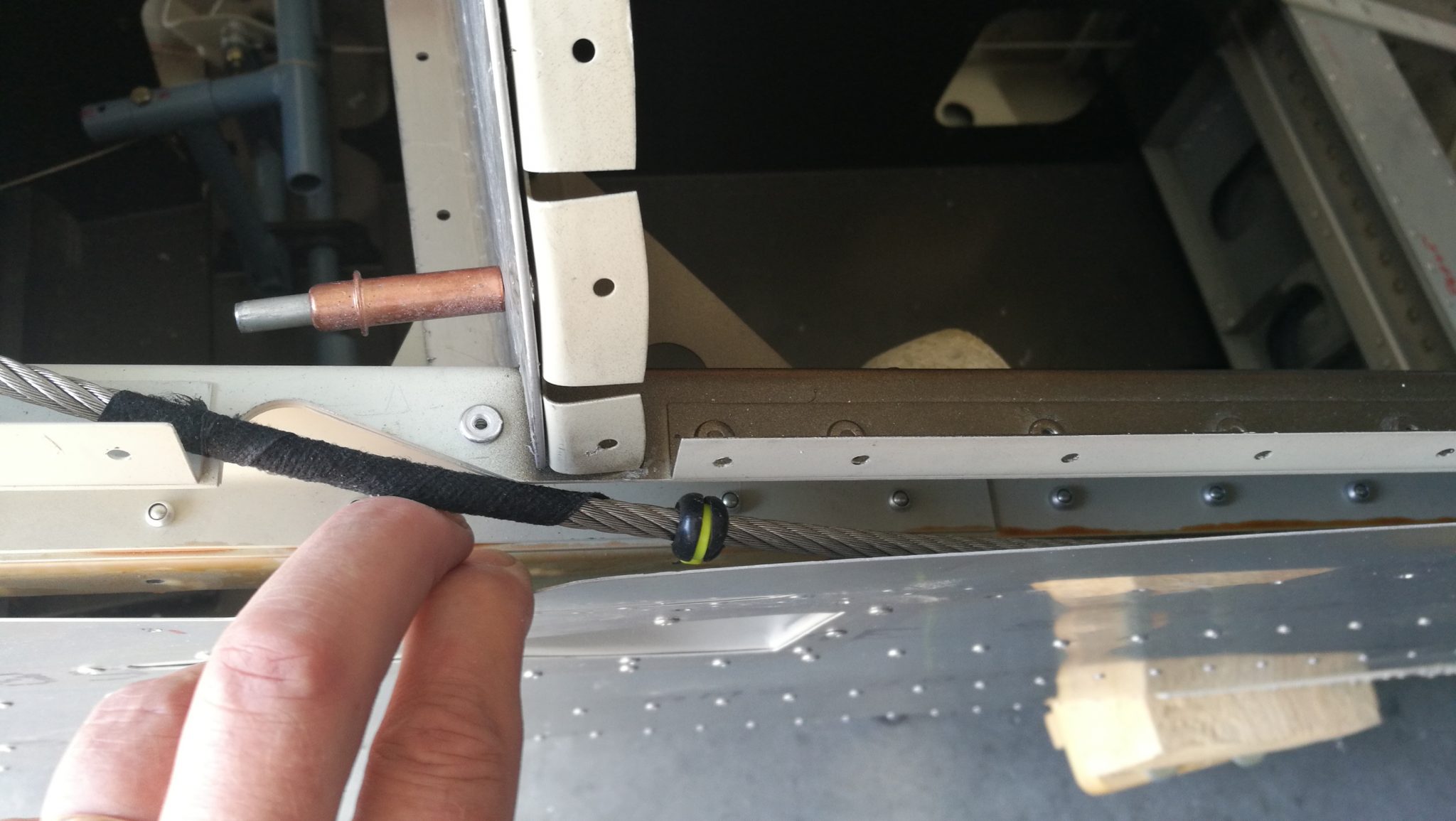

Das Trimming der Cowling habe ich fertiggestellt. Danach habe ich die Bemaßung des Spinners erstellt, um die Daten an MT-Propeller übermitteln zu können. Die linke outer Skin habe ich nun im oberen Bereich wieder ausgenietet, um das Parachute Cable einziehen zu können. Das ist soweit gut gelungen. Um das Cable zu schützen habe ich an einigen Stellen Isolierband angebracht und Grommets verwendet, um späteres Klappern zu verhindern. Danach habe ich die Skin wieder vernietet.

Ich habe die obere und die untere Cowling provisorisch zusammengeschraubt und dann mit einem Elektro-Werkzeug die Hinterkante der Cowling zugeschnitten. Ich musste aber vor der Fertigstellung die Werkstatt verlassen.

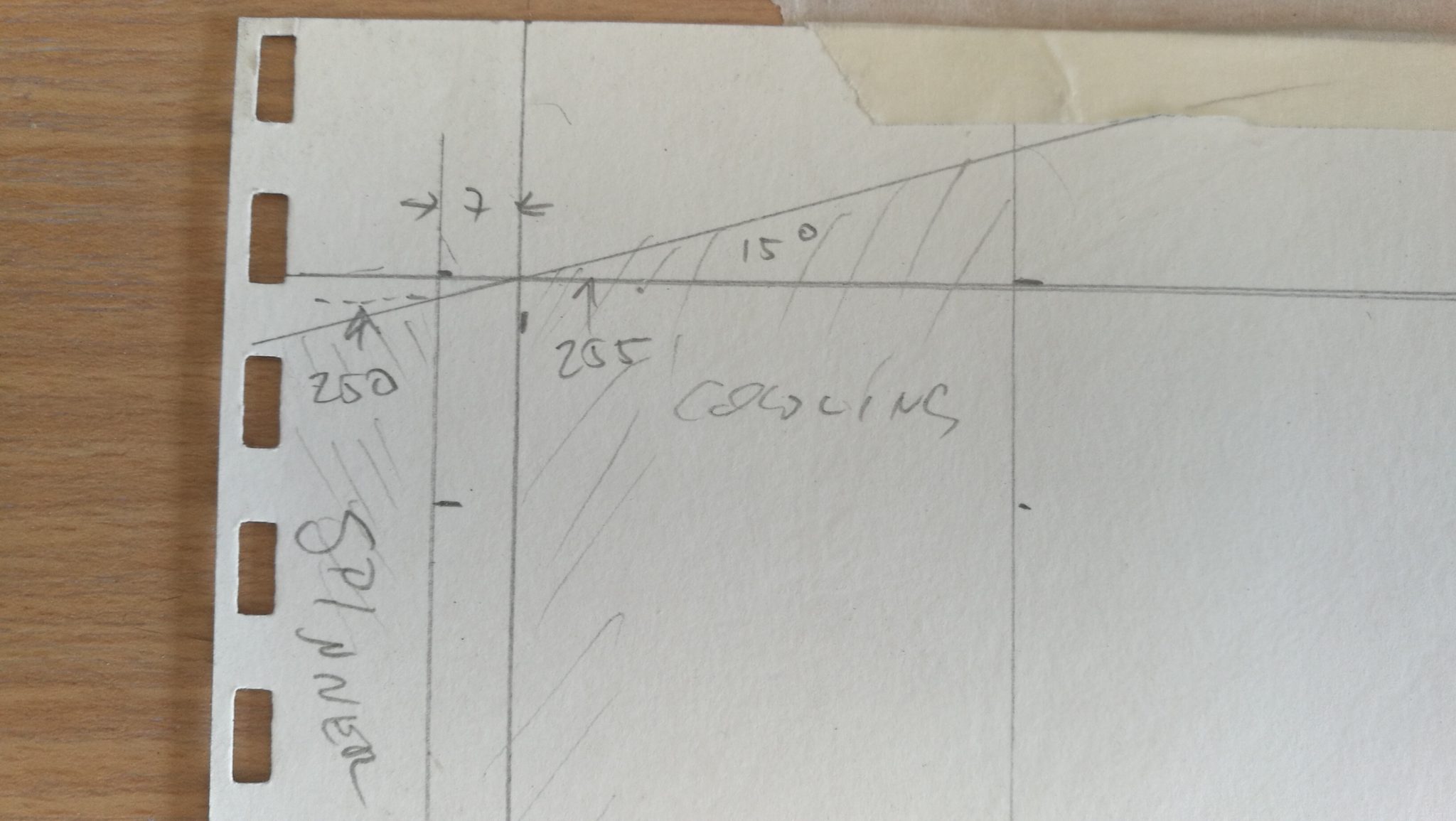

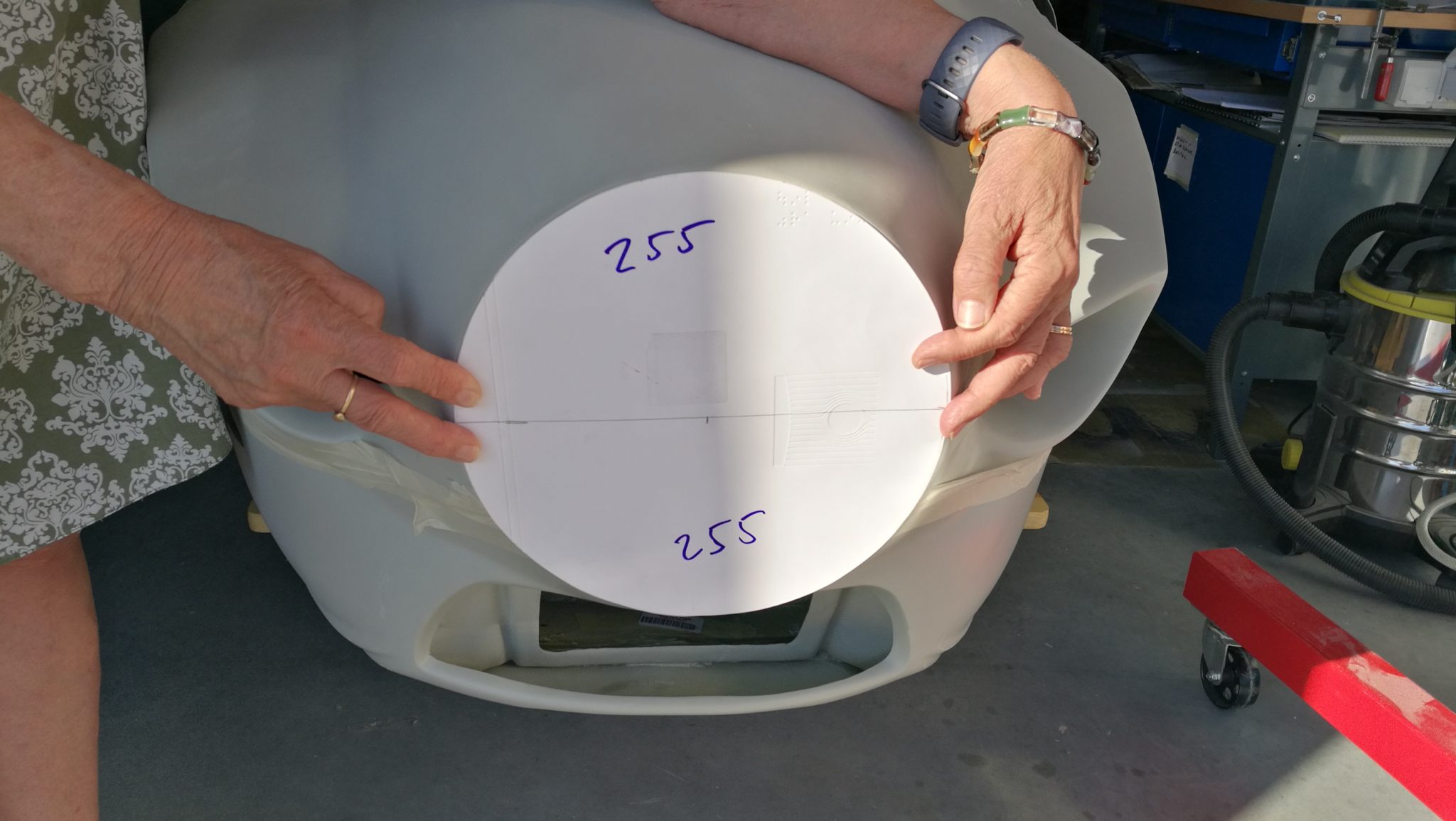

Mit Gewindestiften aus dem Baumarkt und einer gefrästen Holzscheibe mit 255 mm Durchmesser habe ich eine genaue Zentrierung der Cowling möglich gemacht und durch stufenweises Trimmen der Cowling des hinteren Randes mich langsam an die endgültige Position herangetastet.

Mit Clecos habe ich die oberen Skins der forward Fuselage fixiert um der Firewall die notwendige Stabilität zu geben, um die Cowling richtig einpassen zu können. Die Zentrierung der Cowling habe ich zuerst mit einem Plastikeimer versucht. Das hat sich aber nicht bewährt. Ich suchte nach einer anderen Lösung.

Mit einem Laser habe ich die Ausrichtung der gesamten Fuselage kontrolliert und für o.k. Befunden.

Im Baumarkt habe ich mir 10×120 mm Bolzen besorgt, sowie ein Alurohr, aus dem ich Abstandshülsen fertigen konnte und schon war der Motor eingehängt. Die Hülsen habe ich auf 60 mm geschnitten. Es scheint eine passable Vorspannung vorhanden zu sein. Jetzt habe ich die Cowling angesetzt und grob mit einer Papp-Scheibe den zu erwartenden Durchmesser des Spinners ermittelt. Ich kam dabei erst einmal auf 255 mm.

Das Auto von Hertz war schnell übernommen und damit nach Schechen zu Rotax Franz gefahren. Dort erhielt ich ein Mockup anstatt eines funktionierenden Motors. Ich kann das Mockup so lange behalten wie es notwendig ist, bevor ich den eigentlichen Motor abhole. Dadurch erspare ich mir Lebenszeit des Motors, weil viele Teile nach 5 Jahren ausgewechselt werden müssen. Außerdem startet die Garantie erst dann, wenn der Motor auch wirklich benutzt wird. Ich war über dieses Angebot sehr froh und dankbar. Eine Miete kostet mich das nicht. An der Werkstatt musste nur noch ausgeladen werden und danach das Auto zurückgebracht werden.