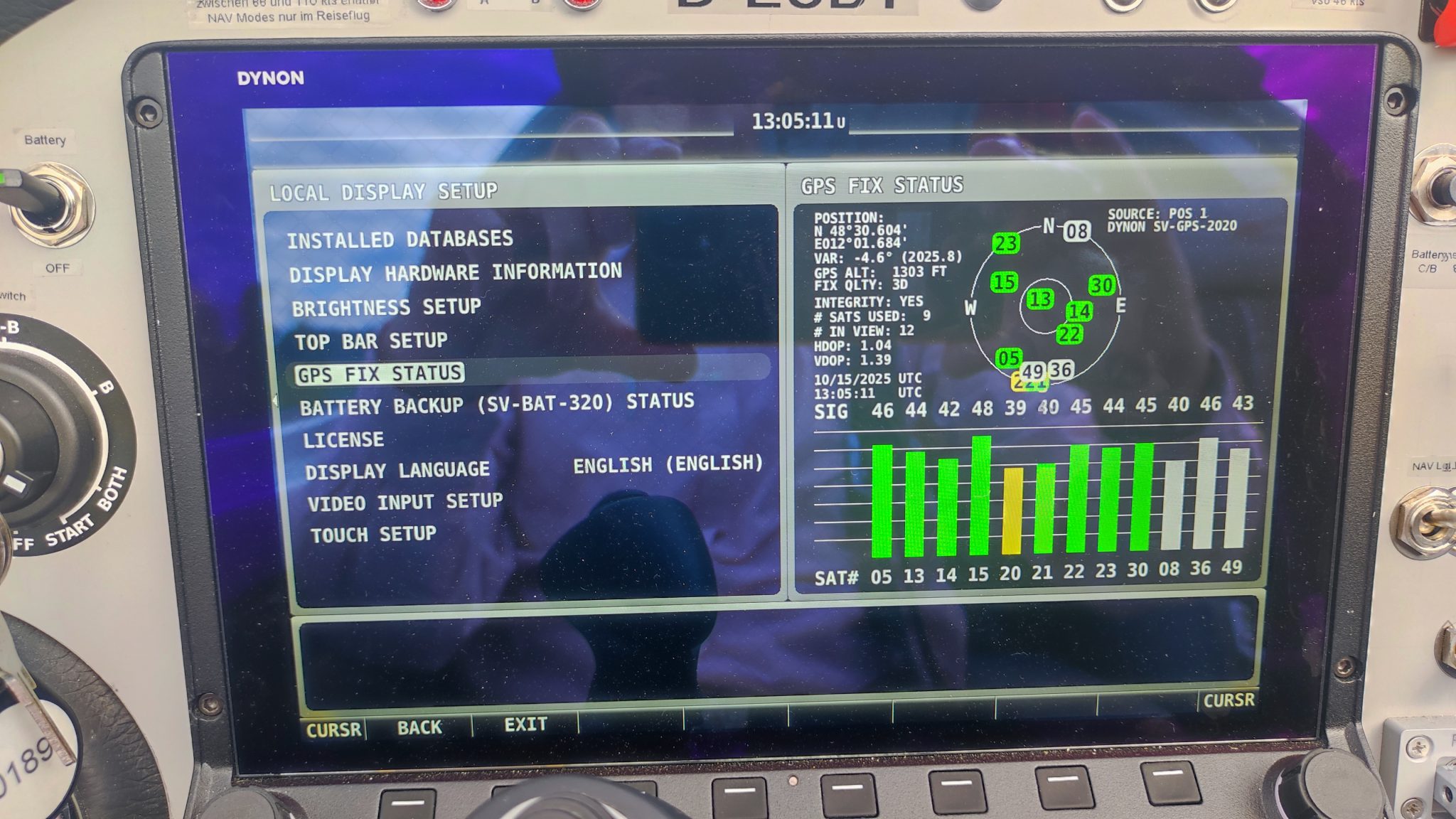

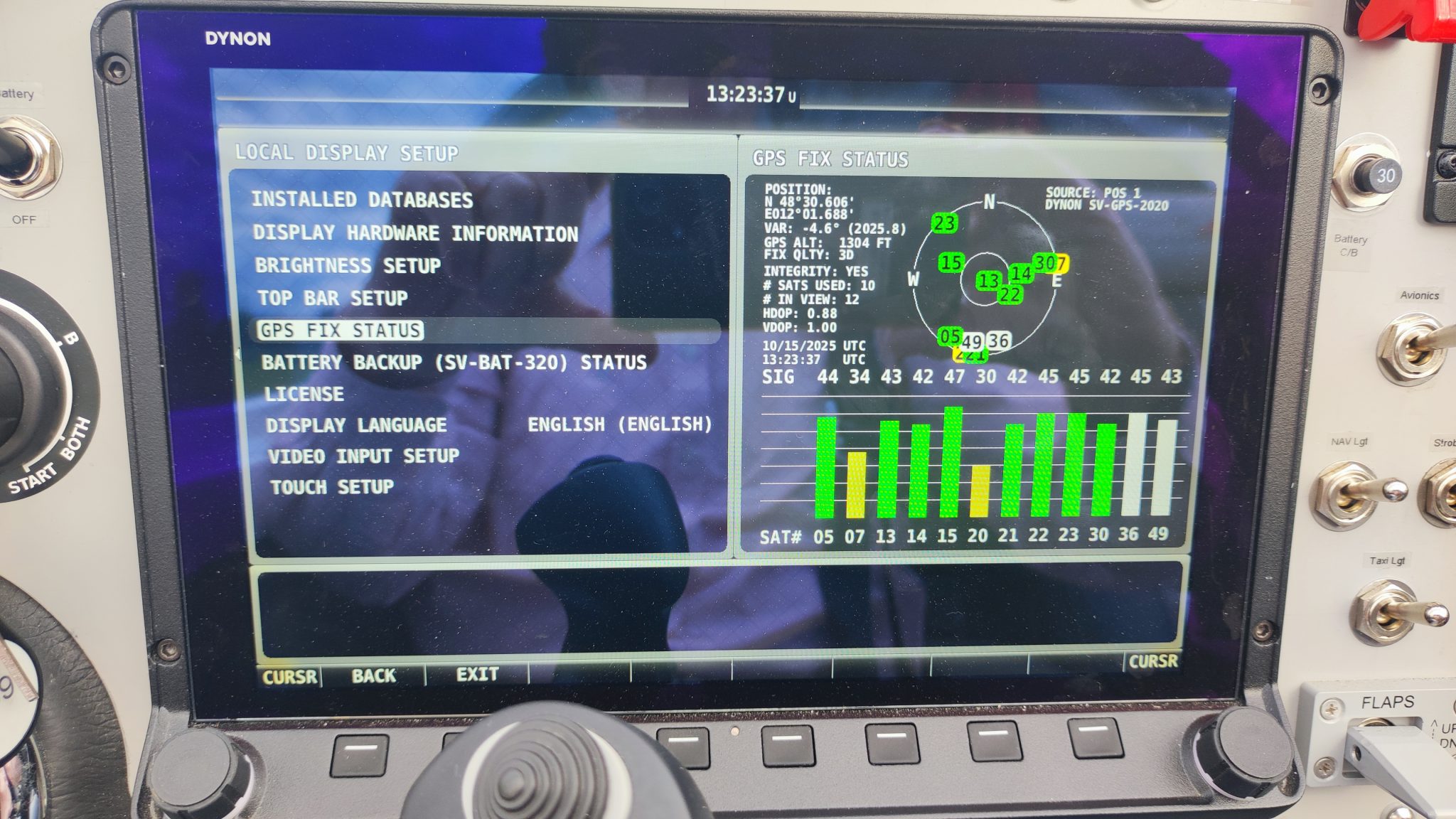

Heute habe ich das Dynon Update 17.4 geladen. Anschließend habe ich versucht, nach der Deselection von ADAHRS 201 die Fehlermeldung „NEED USER AOA CAL“ zu provozieren. Diese Meldung ist jetzt nicht mehr erschienen. Das Update hat wohl hier einen Bug behoben.

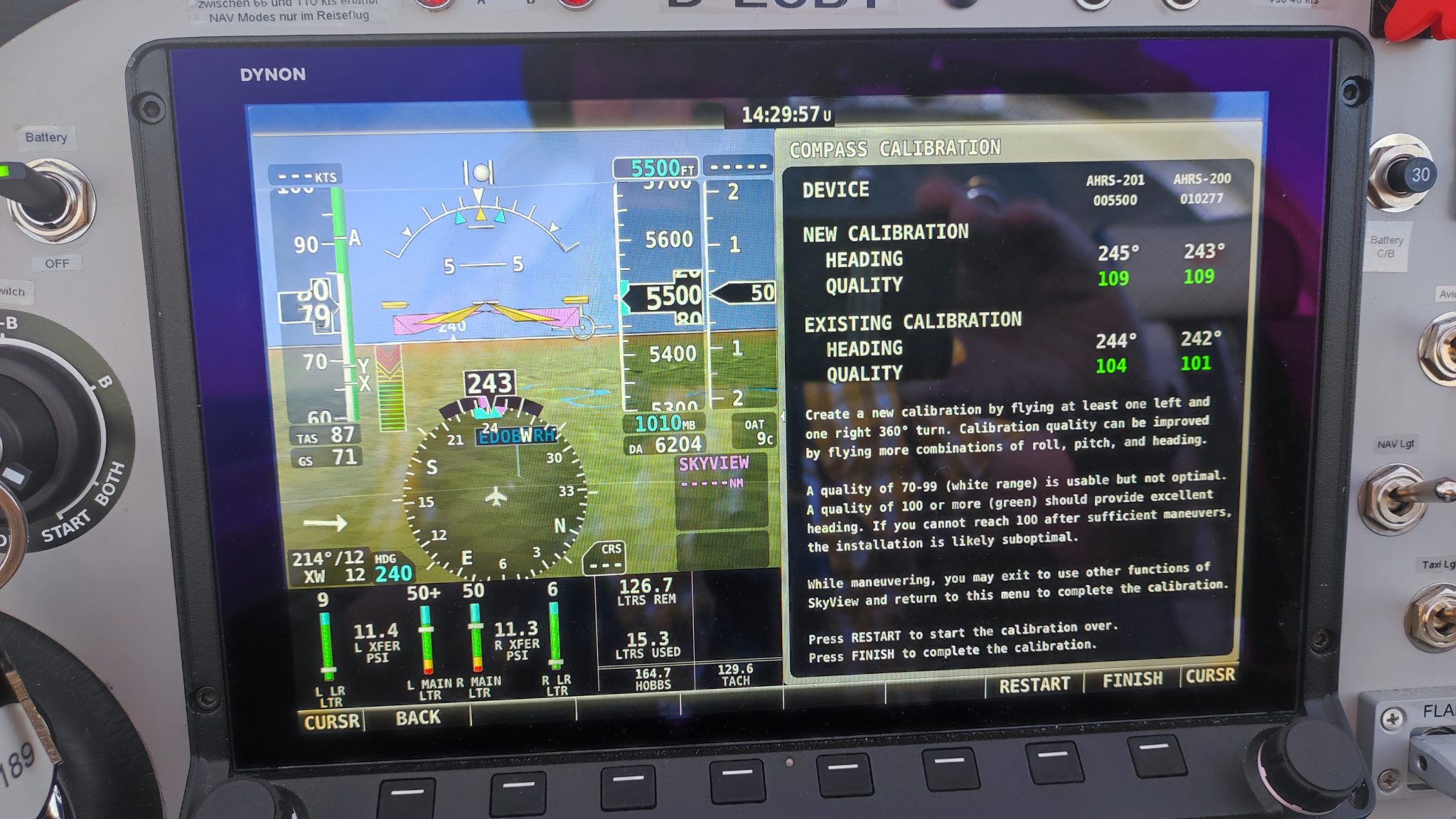

Einen Rolltest habe ich auch noch durchgeführt um die Qualität der Heading Anzeige zu überprüfen. Es ist wohl so, dass bei 244° nur 240° und bei 64° nur 62° angezeigt werden. Ich habe dann den um 25° falsch angezeigten Heading nach dem Einbau ds Tsi-Fahrwerks jetzt mit dem neuen Fahrwerk in Verbindung gebracht und nicht mehr als einen Defekt der ADAHRSe. Mails mit Dynon und TAF habe dies weitestgehend bestätigt. Die empfohlene Einbauposition der Garmin GMU bei der TSi ist bei Rib 5 etwa in mittiger Höhe. Diese Position ist um einiges weiter vom Fahrwerk entfernt als die ursprünglich empfohlene Einbauposition hinter Rib 4 am Boden für die Sling 2. Den Gedanken, ein zusätzliches Dynon SV-MAG-236 an der neuen Position einzubauen, habe ich verworfen. Der MAG würde zusätzliche 350g wiegen. Beide ADAHRSe wiegen zusammen mit dem Verbindungs-Bracket 450g. Ich werde mir ein Bracket bauen und die ADAHRSe an Rib 5 verschieben.

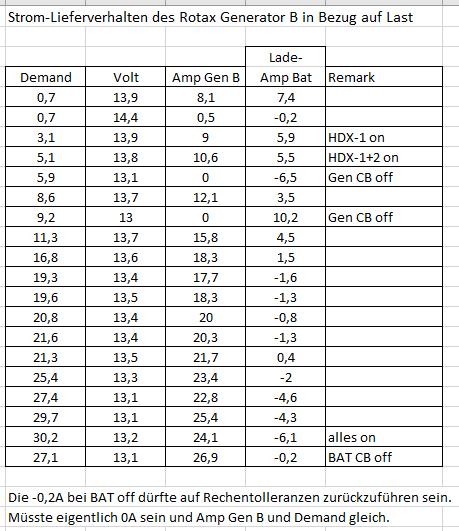

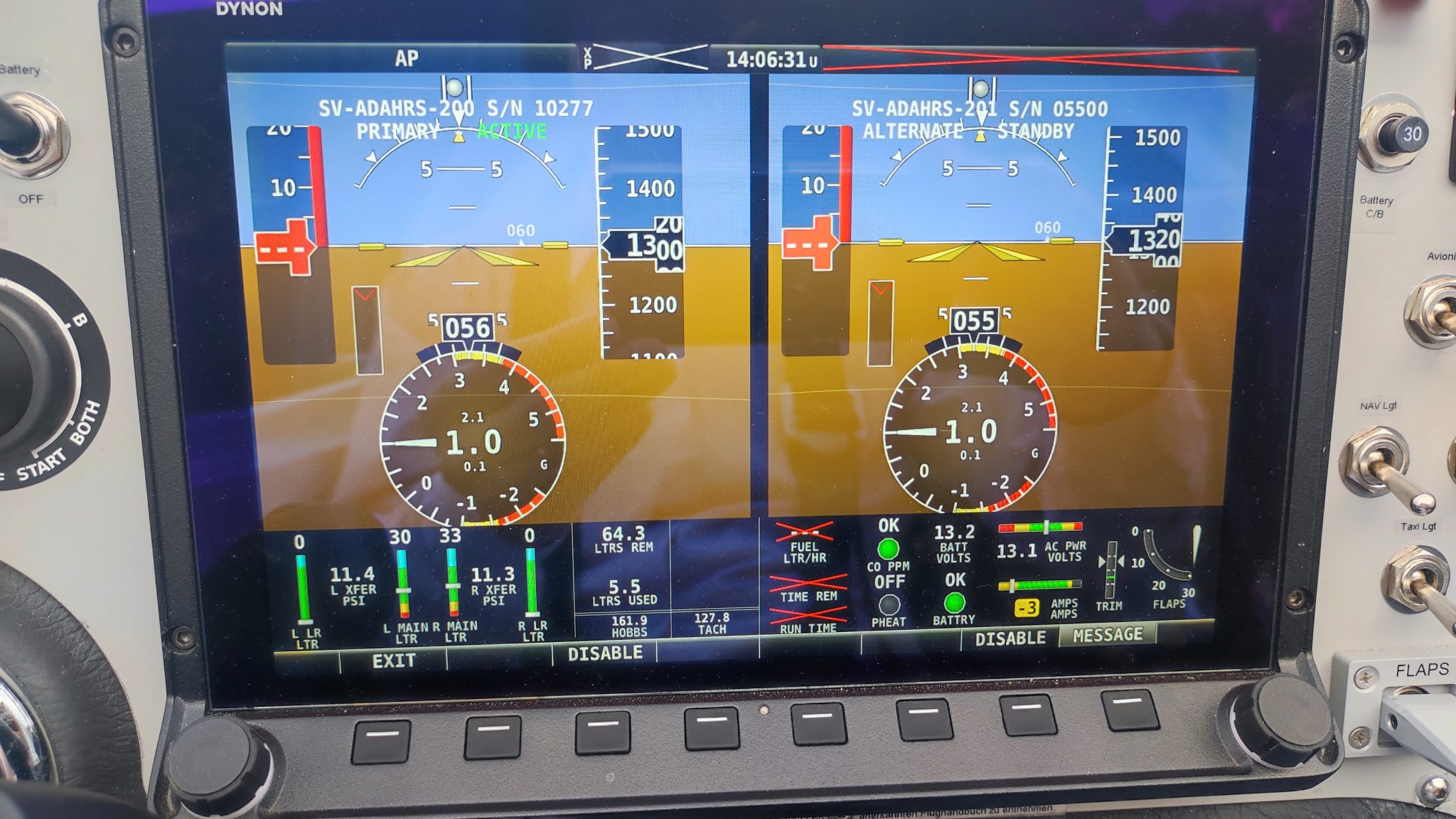

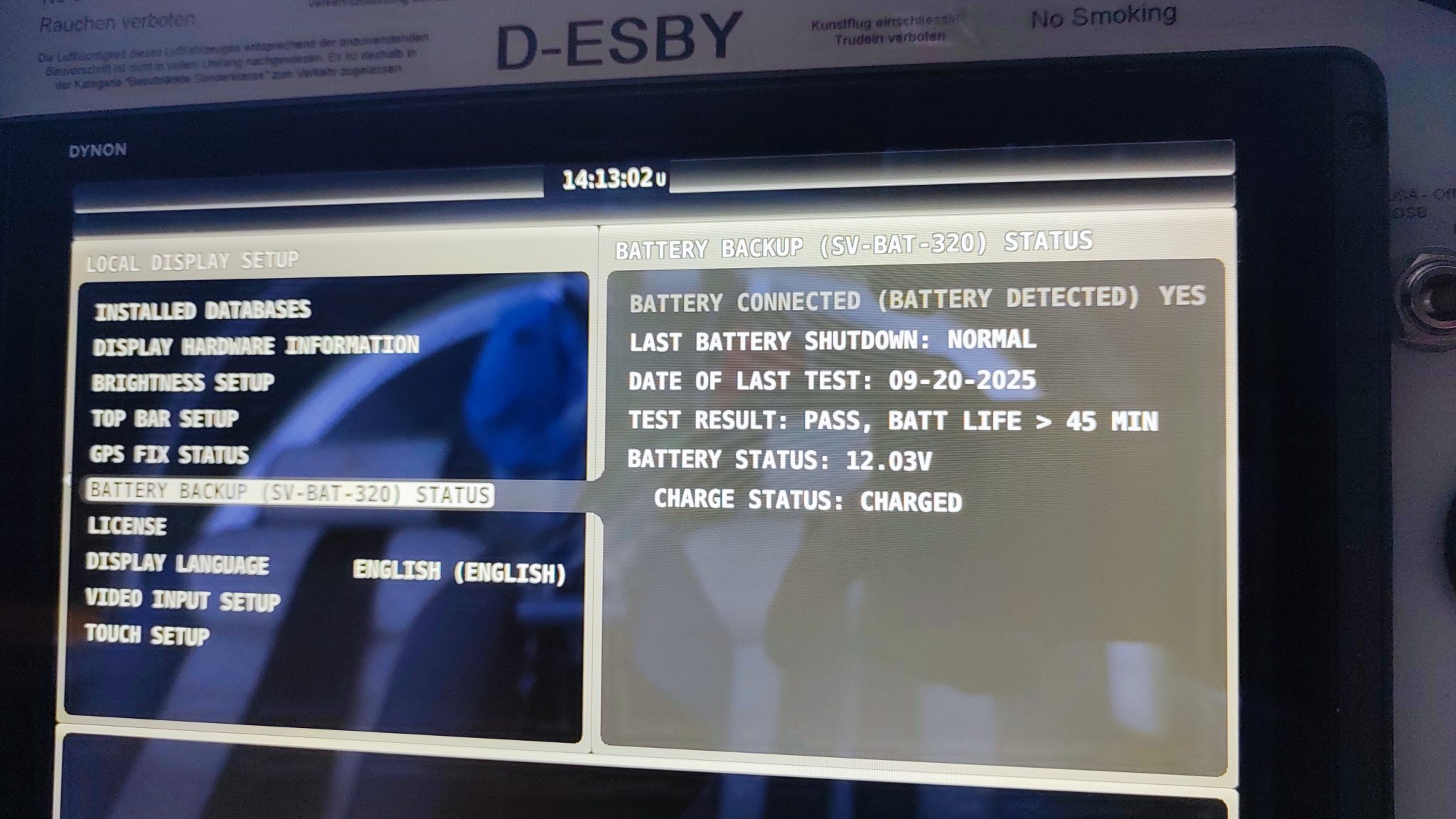

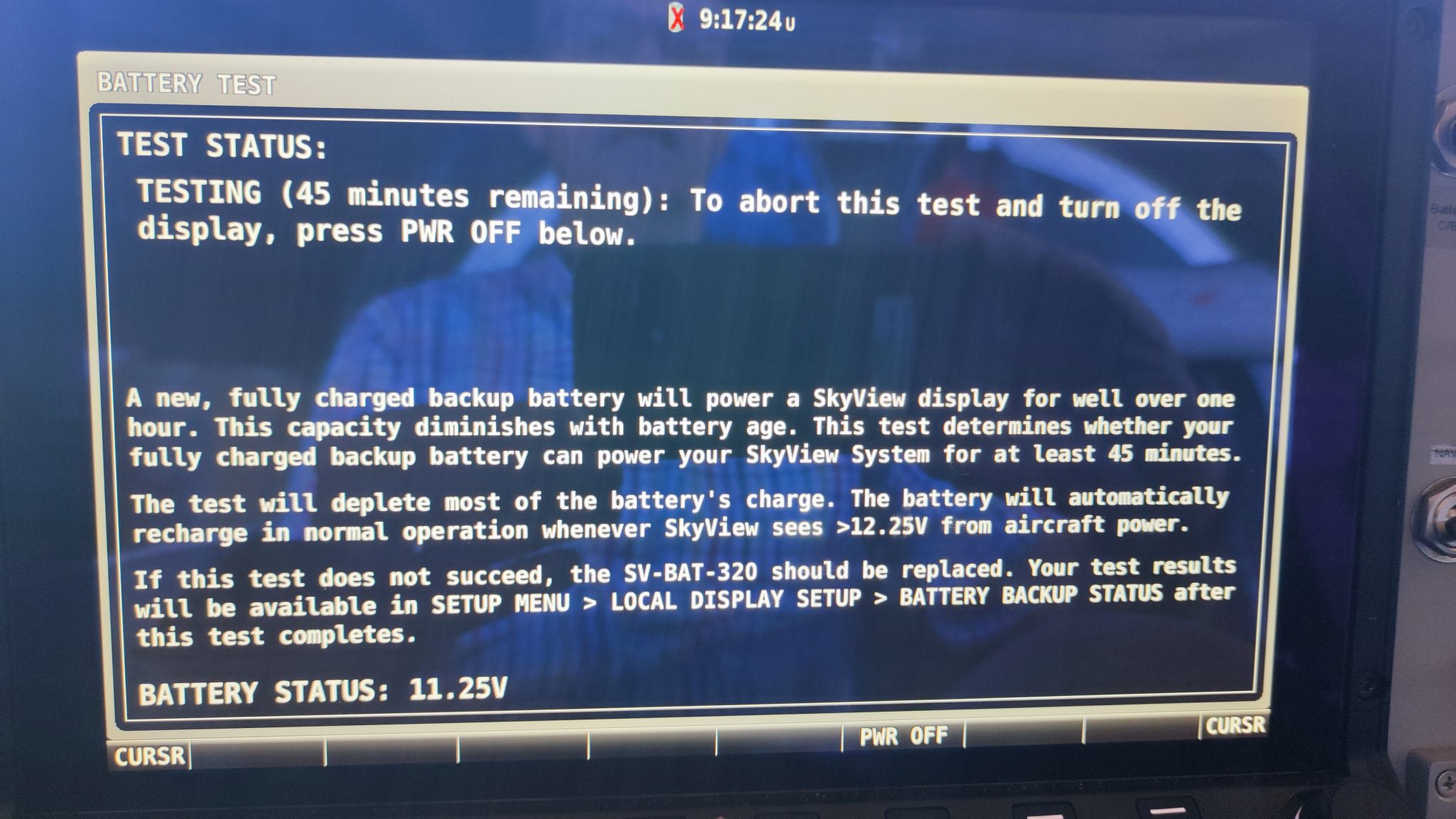

Nachdem ich wieder festgestellt habe, dass bei höherem Amp Demand die Voltage auf unter 13,5 sinkt und dann die Batterie zur Stromversorgung beiträgt, statt weiter geladen zu werden, wollte ich herausfinden, ab welchem Amp-Wert das eintritt. Ich habe dazu alle Verbraucher über das V-PX Menp ausgeschaltet, einschließlich der HDXe, die jetzt von ihrer Backup Bat versorgt wurden. In diesem Zustand lieferte der Generator 14,4 V. Wenn nun Verbraucher zugeschaltet werden und sich ein Demand von über 21 A einstellt, sinkt die Spannung auf unter 13,5 V und ab diesem Zeitpunkt liefert die Batterie Strom ans Bordnetz, statt weiter geladen zu werden. Dies, obwohl der Generator 30 A liefern können müsste. Ich werde hierzu wohl mit Rotax nochmals reden müssen. Möglicherweise gibt es mittlerweile einen an Lithium Batterien angepassten Regulator, nachdem Rotax jetzt selbst die EarthX im Programm führt.