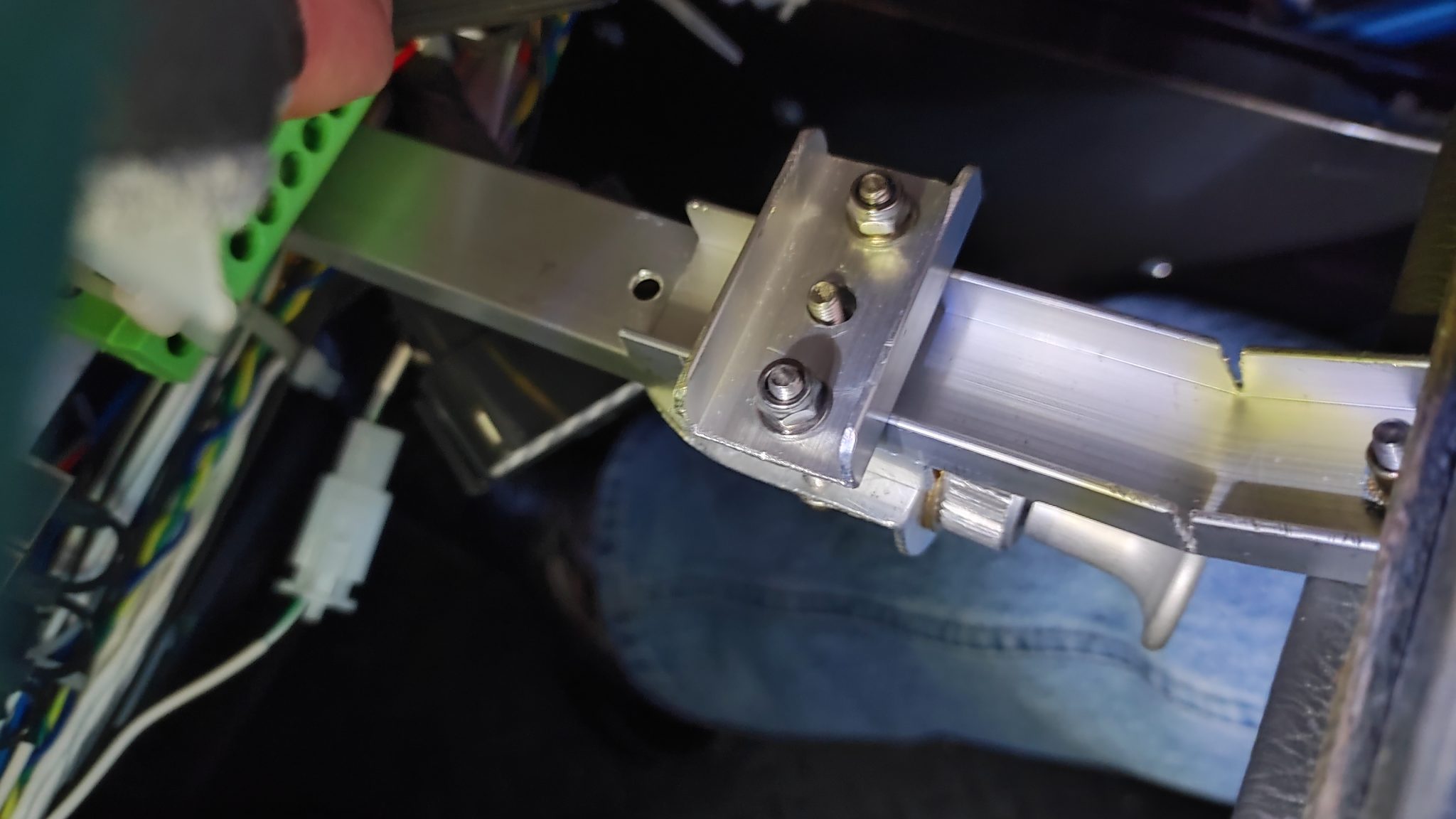

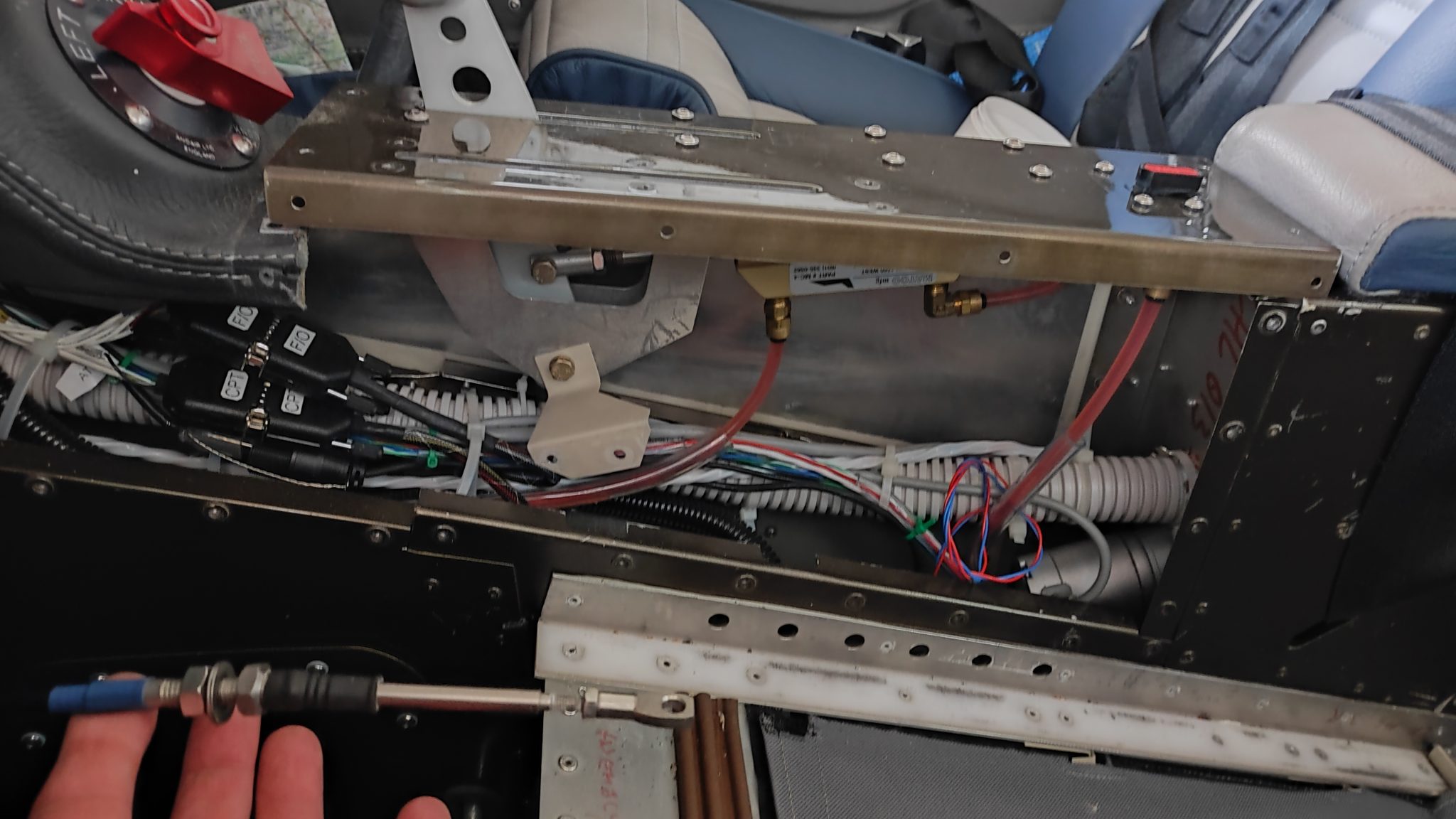

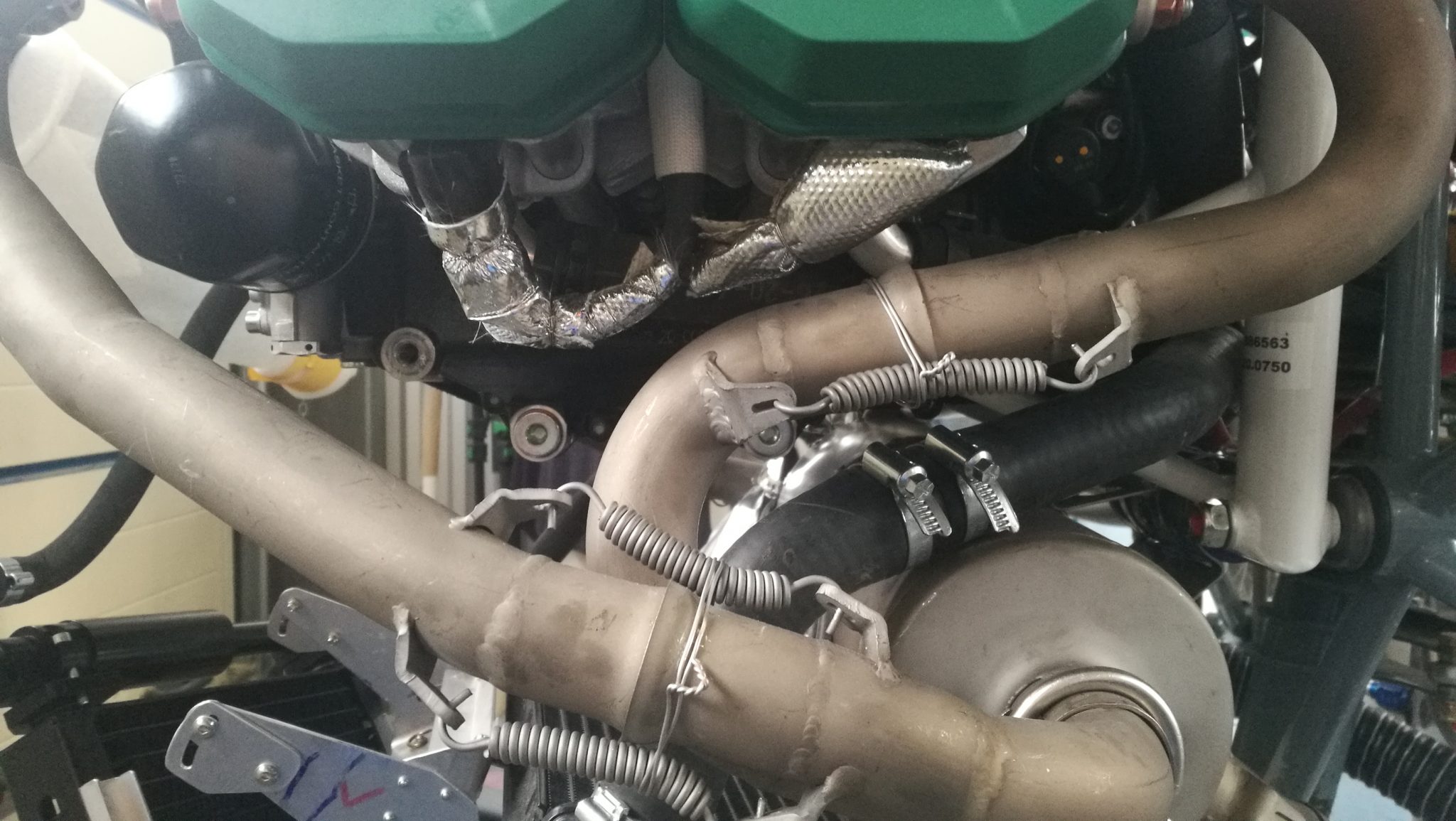

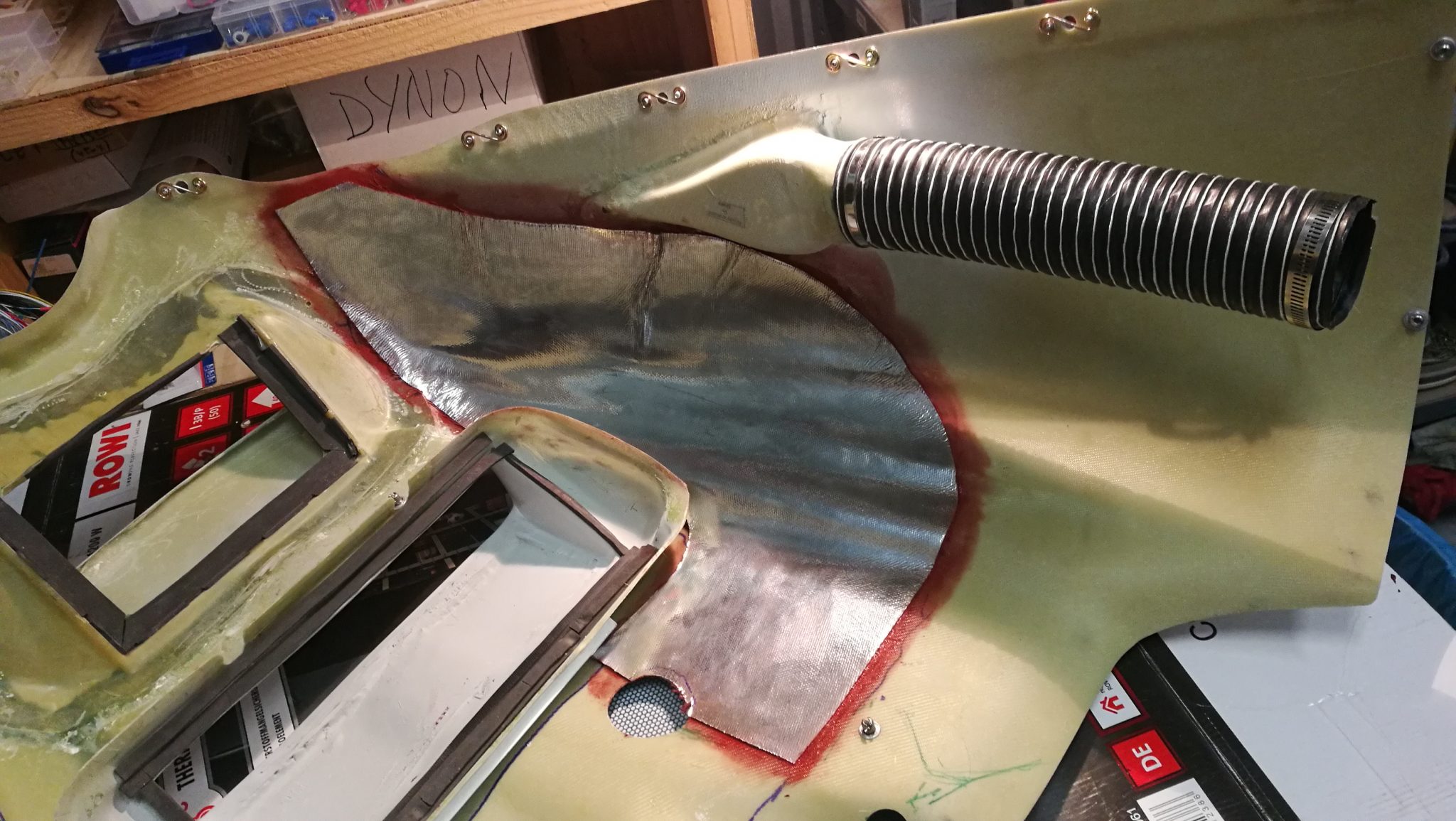

Bei der Suche nach Stellen, die beim Motorträger ausgebessert werden müssen, ist mir eine Scheuerstelle der Ölleitung mit dem Engine Frame aufgefallen. Durch eine Verbindung der beiden Leitungen ist das Scheuern jetzt unterbunden.

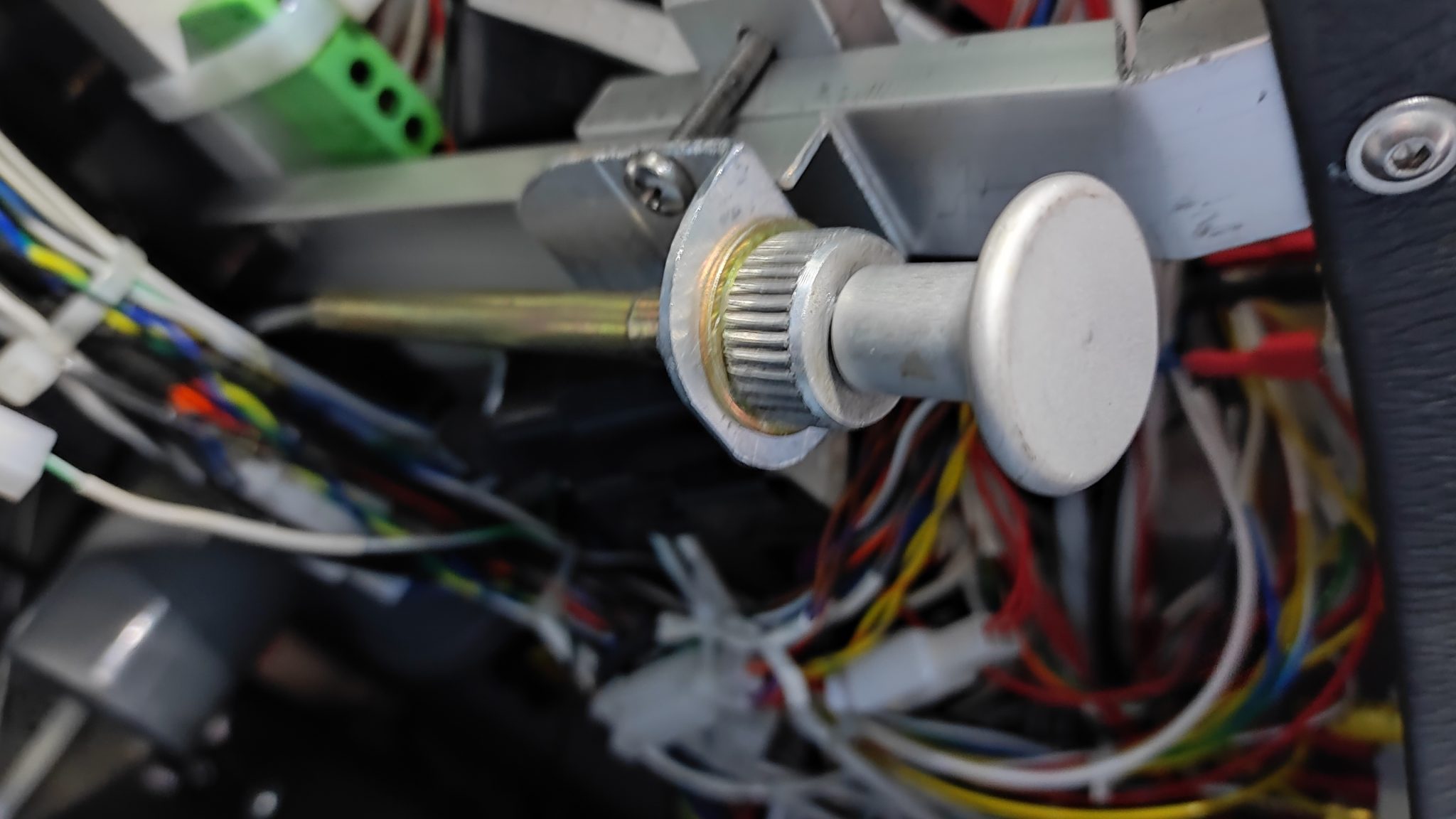

Weiter ist mir aufgefallen, dass die Befestigung des Auspuffendrohrs mit Sicherungsdraht gebrochen war. Die jetzige Befestigung ist flexibel und deutlich stabiler.

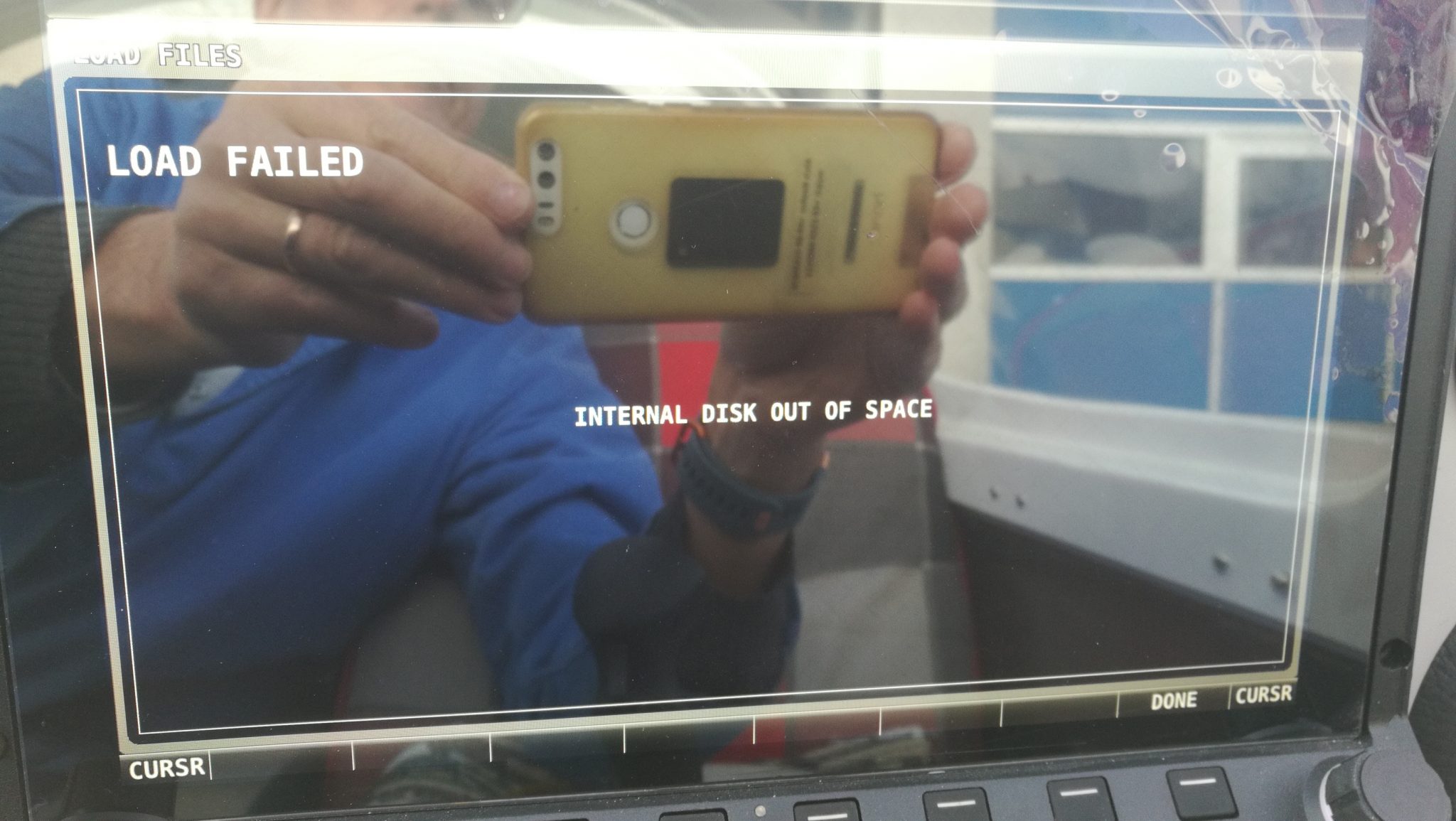

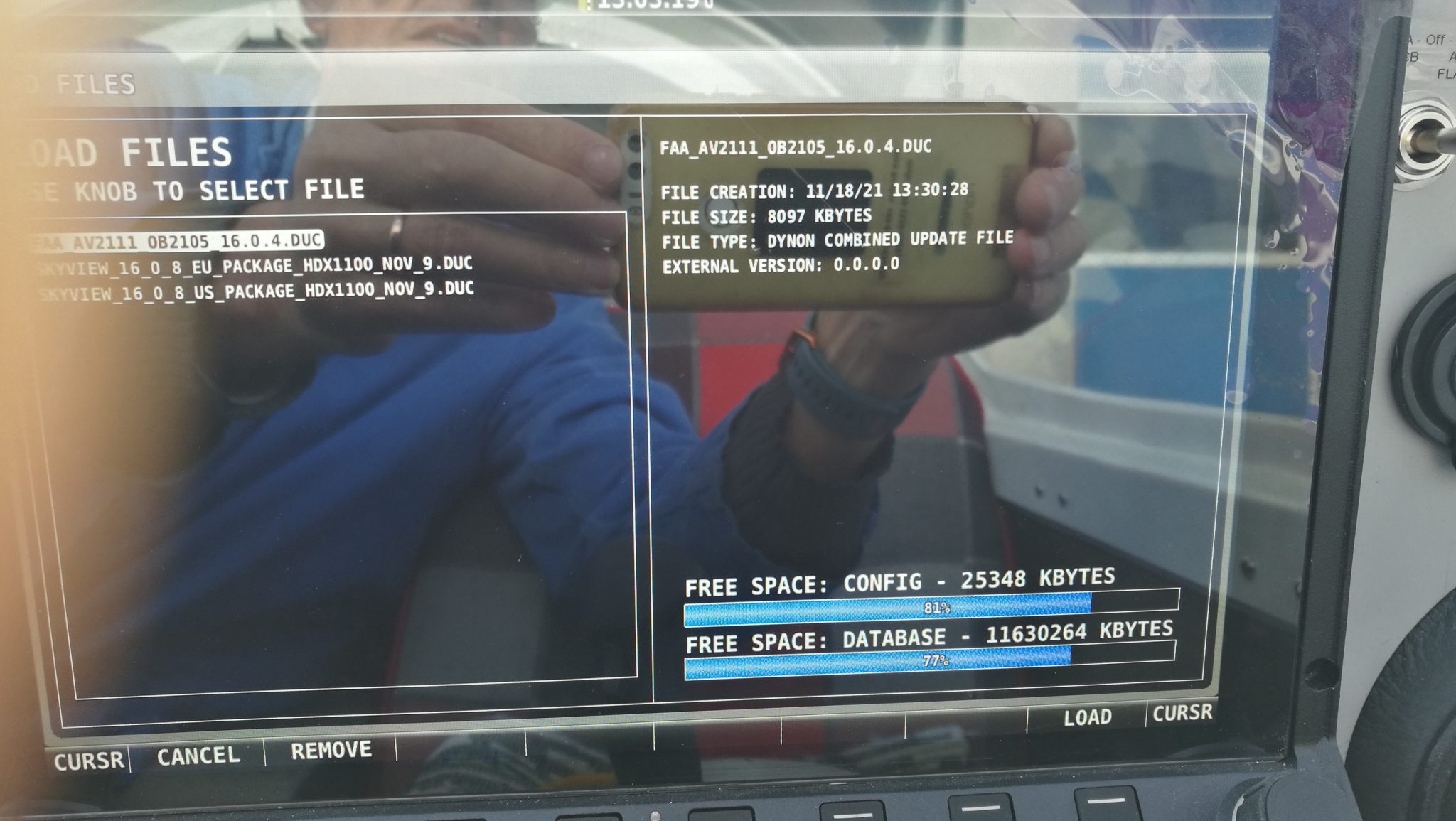

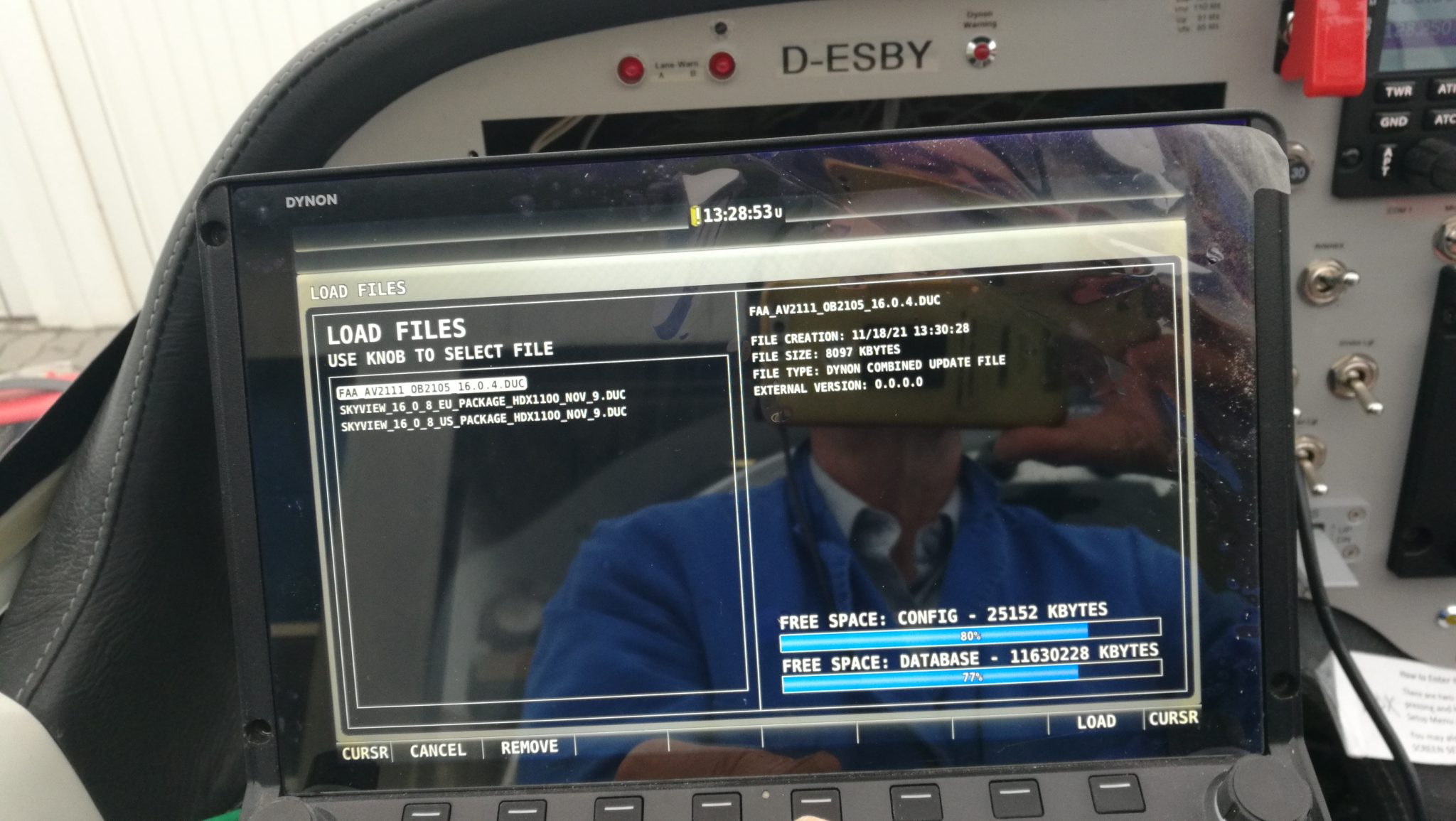

Nachdem ich die Cowling wieder montiert hatte, wollte ich auch noch überprüfen, ob das Problem mit der Synthetic Vision jetzt mit der neuen OB-Datei von EasyVFR behoben ist. Es war zwar ein recht windiger Tag. Aber nachdem die Startbahn jetzt ganz akkurat am Display angezeigt wurde, hat mich das so begeistert, dass ich eine Platzrunde geflogen bin. Nach dem Abheben war ich mir gar nicht mehr so sicher, ob das eine gute Idee war. Denn es war extrem bockig. Entsprechend anspruchsvoll ist auch der Anflug geworden. Deshalb habe ich kein Foto vom Display in dieser Flugphase machen können. Mit der Landung war ich dann aber doch zufrieden, ohne durchstarten zu müssen. Somit ist das Avionic Problem endlich erledigt. Der Grund lag laut EasyVFR an den Höhendaten der Thresholds, die seit der Umstellung der Bahnen 07/25 auf 06/24 Anfang April das Problem verursachten. Mir ist vorher leider nicht aufgefallen, dass in Rotenburg die Bahn richtig dargestellt wurde und vermutete zuerst das Dynon Update, weil ich die Bahn von EDML letztmalig im März richtig dargestellt gesehen hatte. Zwischenzeitlich machte ich ja all die Updates. Erst der Zufall, weil ich die Videos der Schallpegelmessung nochmals angesehen hatte, hat die Erkenntnis gebracht, dass es nicht am Dynon Update gelegen haben kann, denn sonst wäre Rotenburg auch falsch bzw. gar nicht dargestellt gewesen. Aber, wie gesagt, jetzt ist wieder alles o.k. und ich kann bei EasyVFR bleiben.

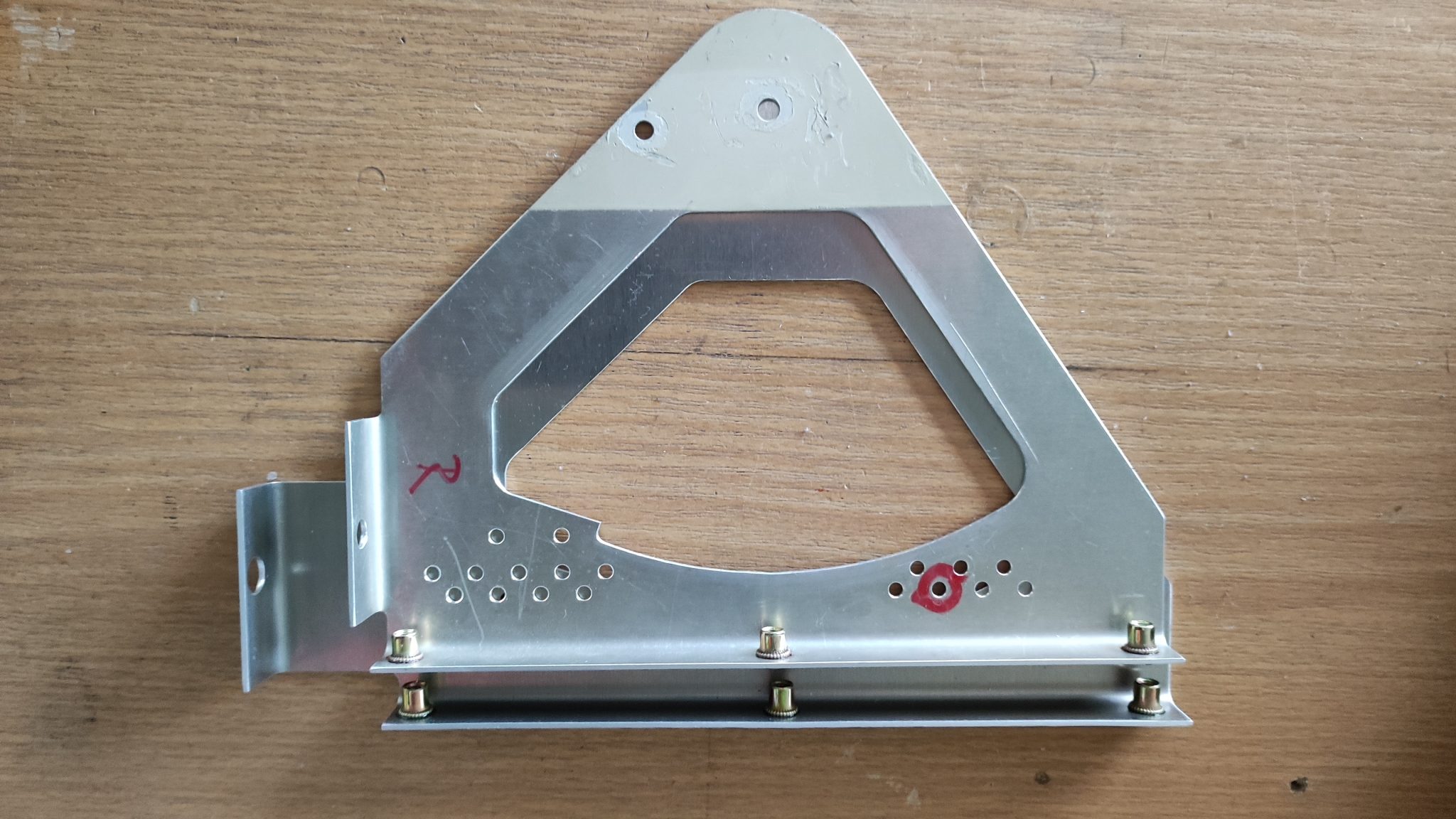

Ich habe bis heute keine schlüssige Erklärung dafür, warum mir der Heading um 25° falsch angezeigt wurde. Die Compass-Flight-Calibration am 07.09.2025 hatte dies wieder in Ordnung gebracht. Mir ist jetzt aber noch eine Änderung eingefallen, die diese Erscheinung verursacht haben könnte. Ich habe die Original-Gurte von TAF mit Gadringer Gurten getauscht. Die Gadringer Gurte haben Beschläge aus Eisen, die jetzt in der Nähe der Magnetometer (ADAHRSe) an der Gepäckrückwand montiert sind. Diese habe ich heute mit den Beschlägen von TAF aus Aluminium getauscht. Eine erneute Compass-Flight-Calibration könnte jetzt die Anzeige weiter verbessern.