12:45– 16:00 3,25 h – total 1375 h

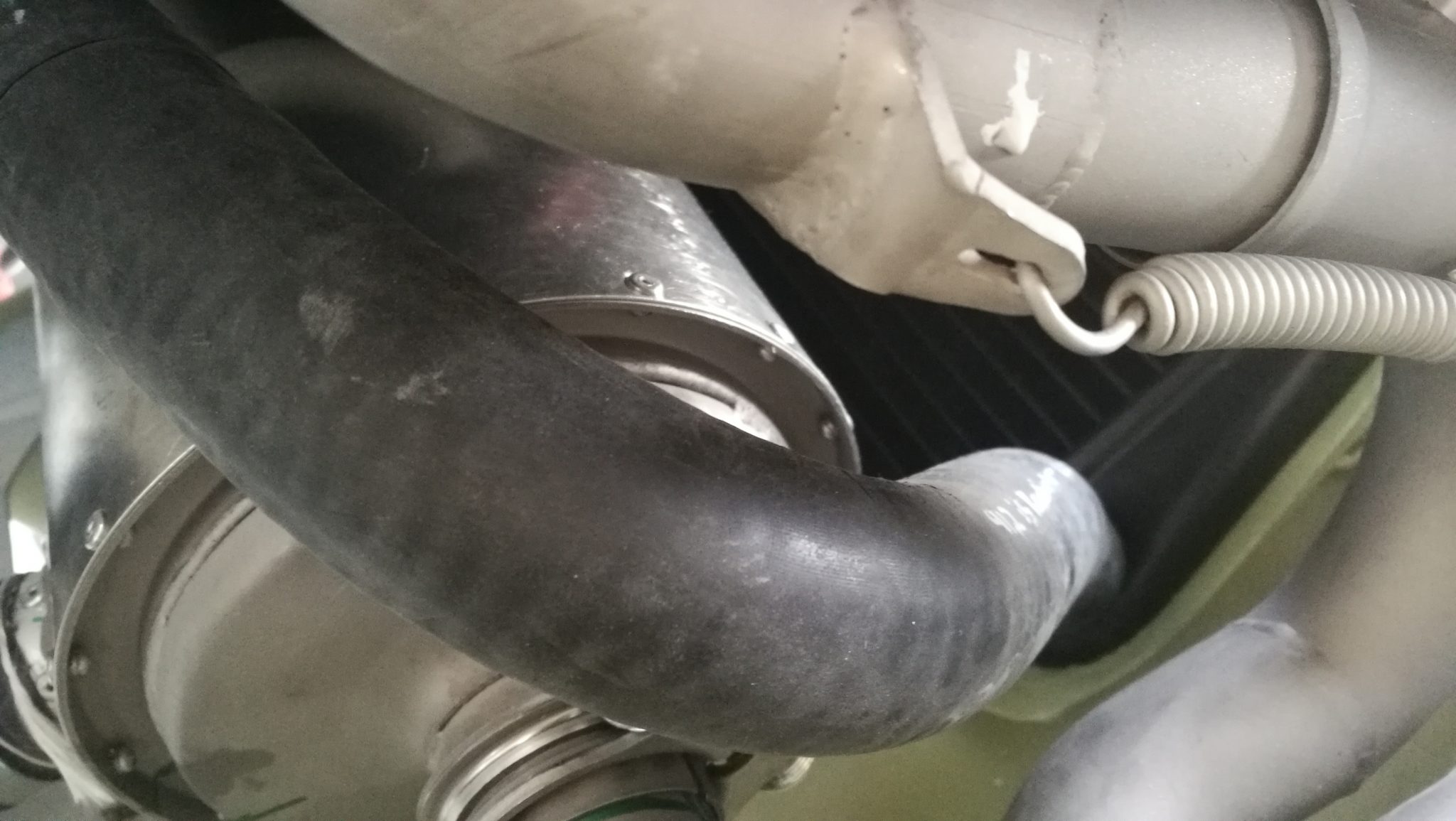

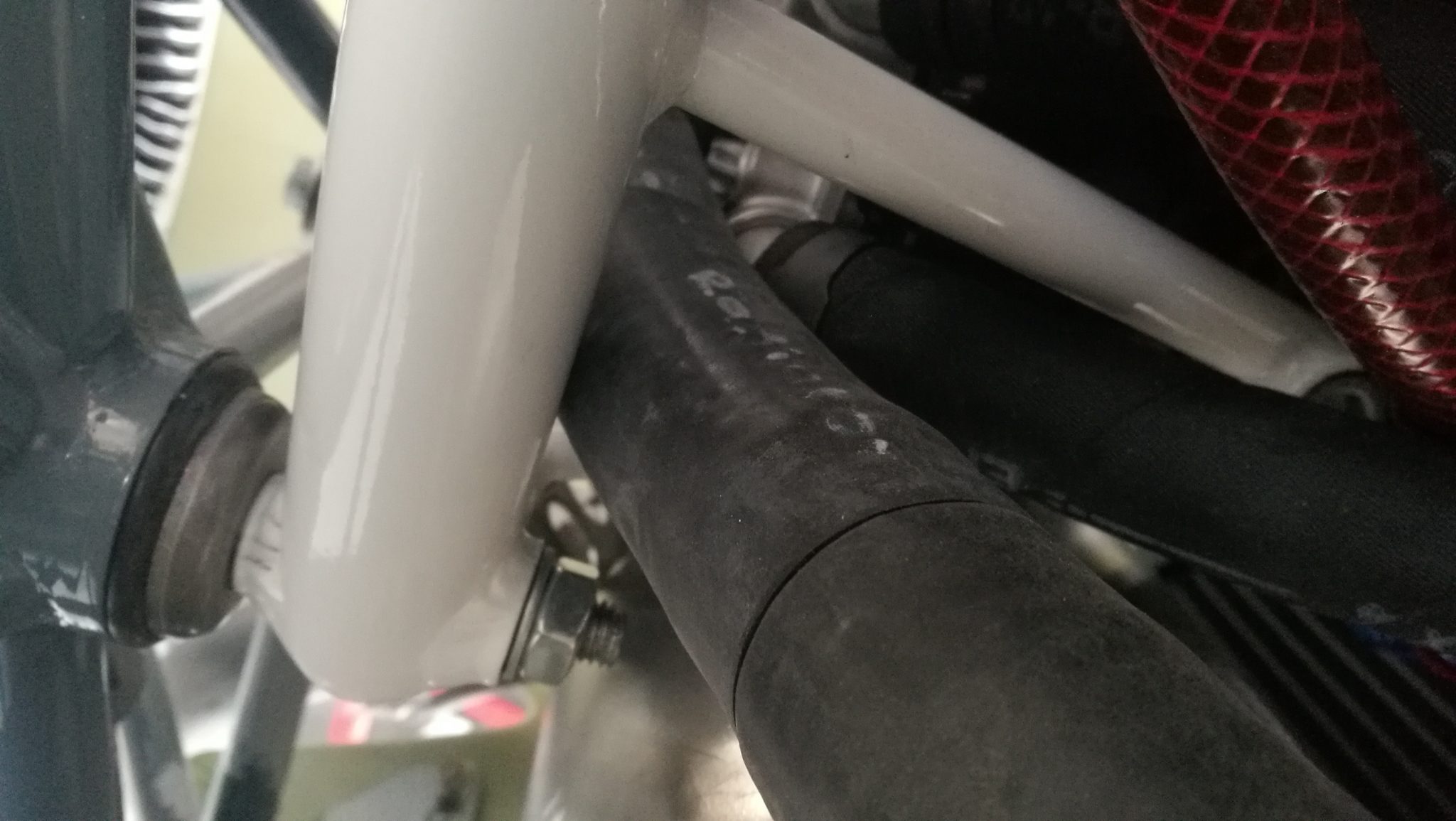

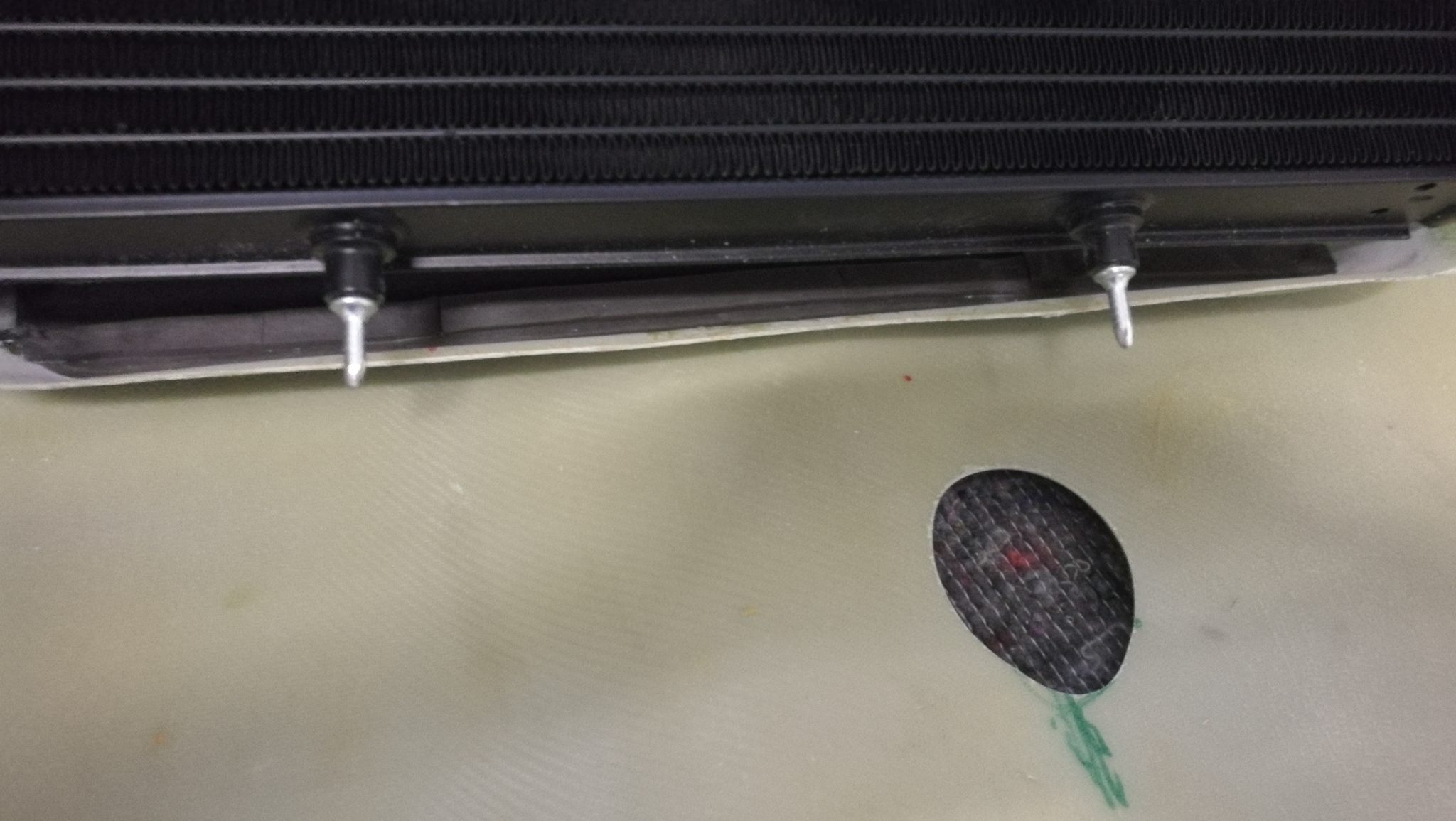

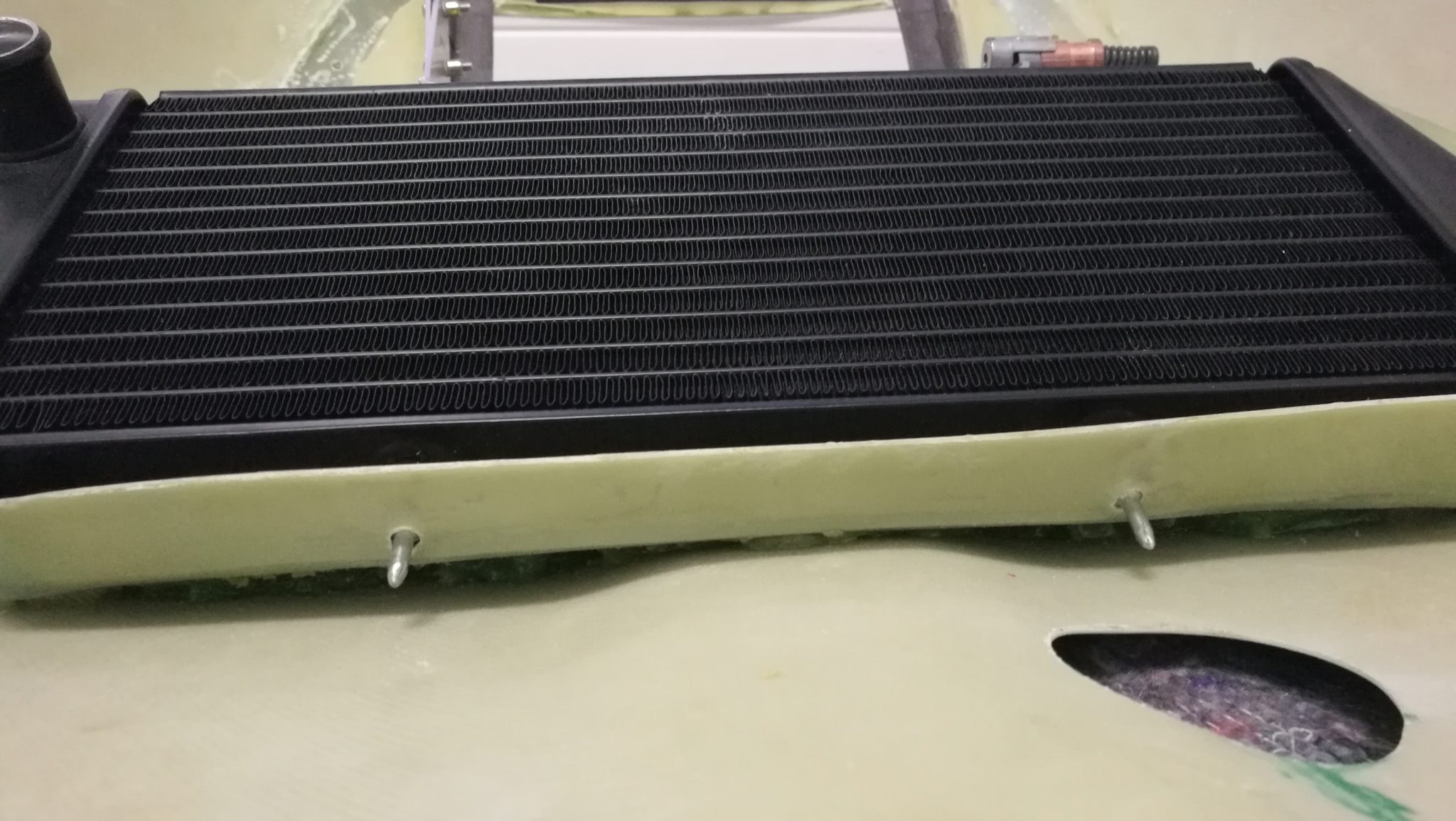

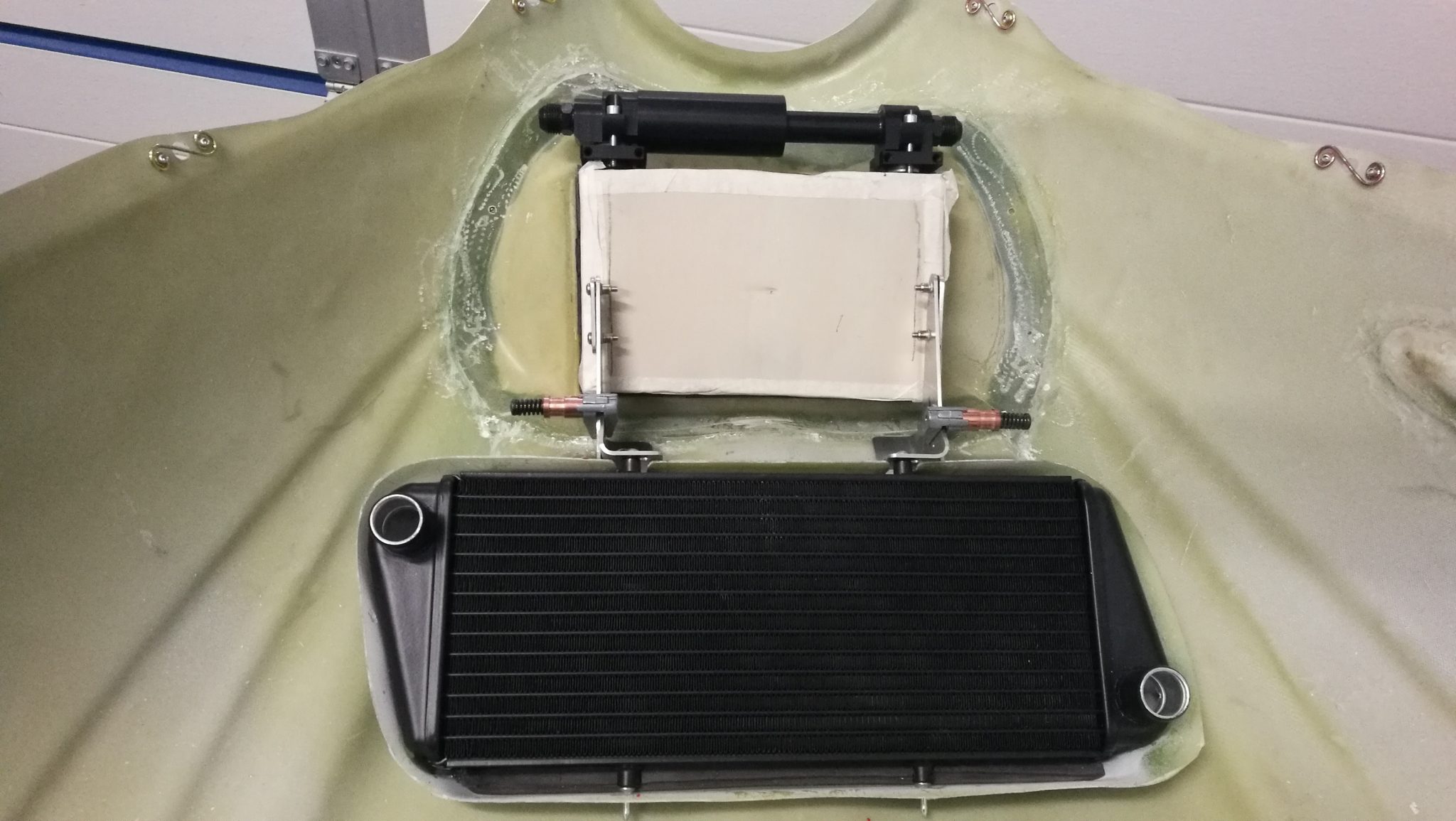

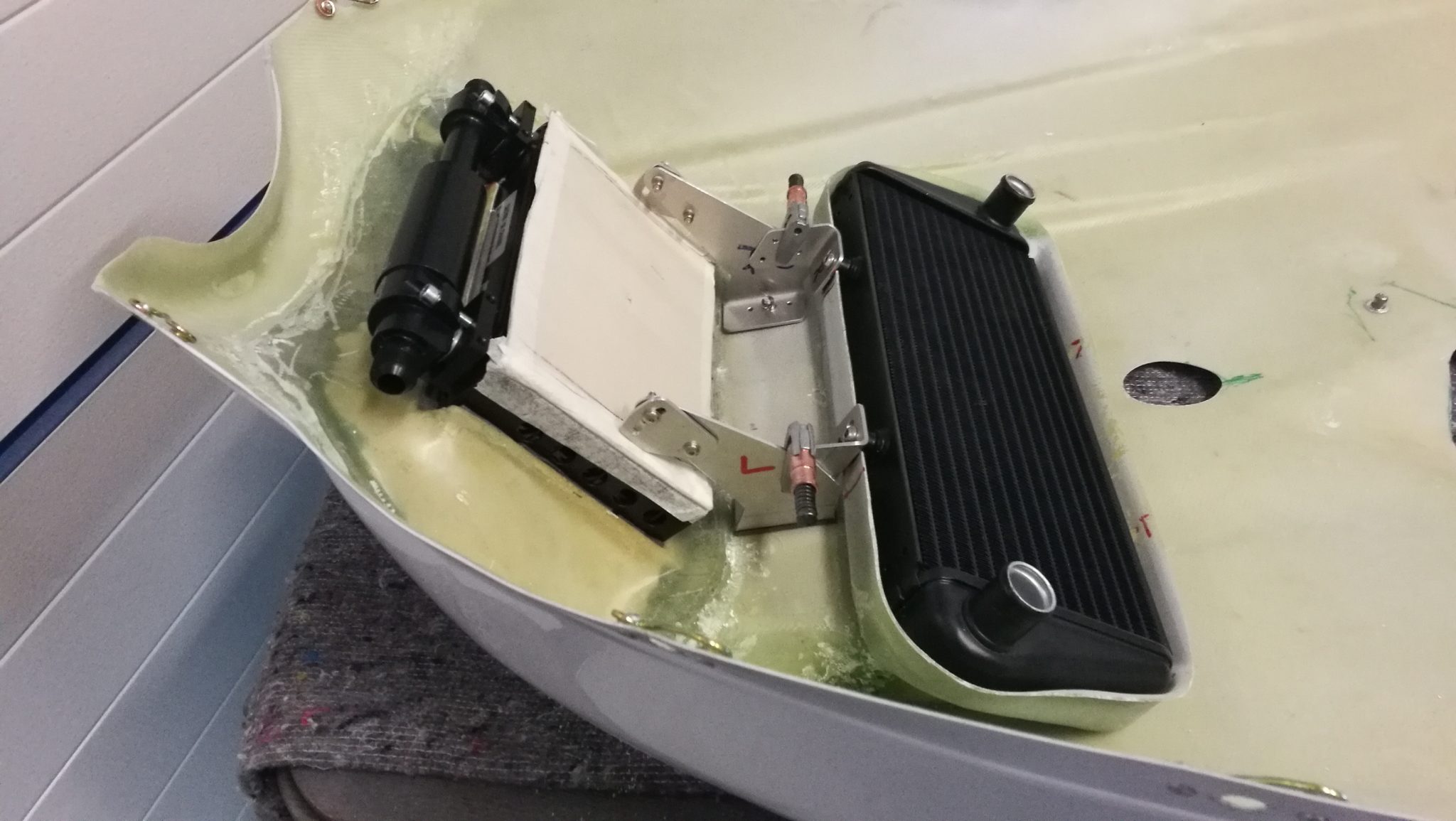

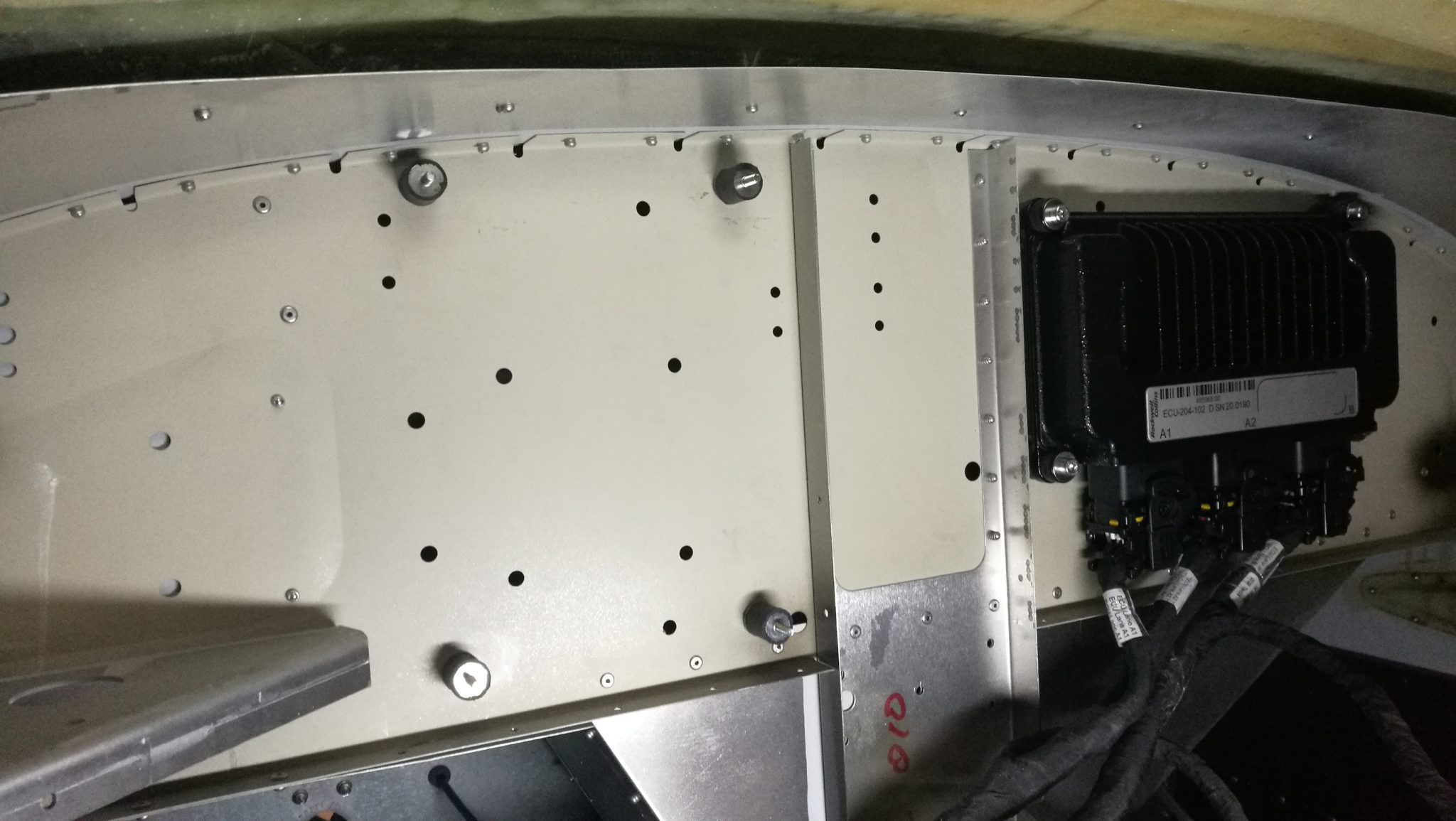

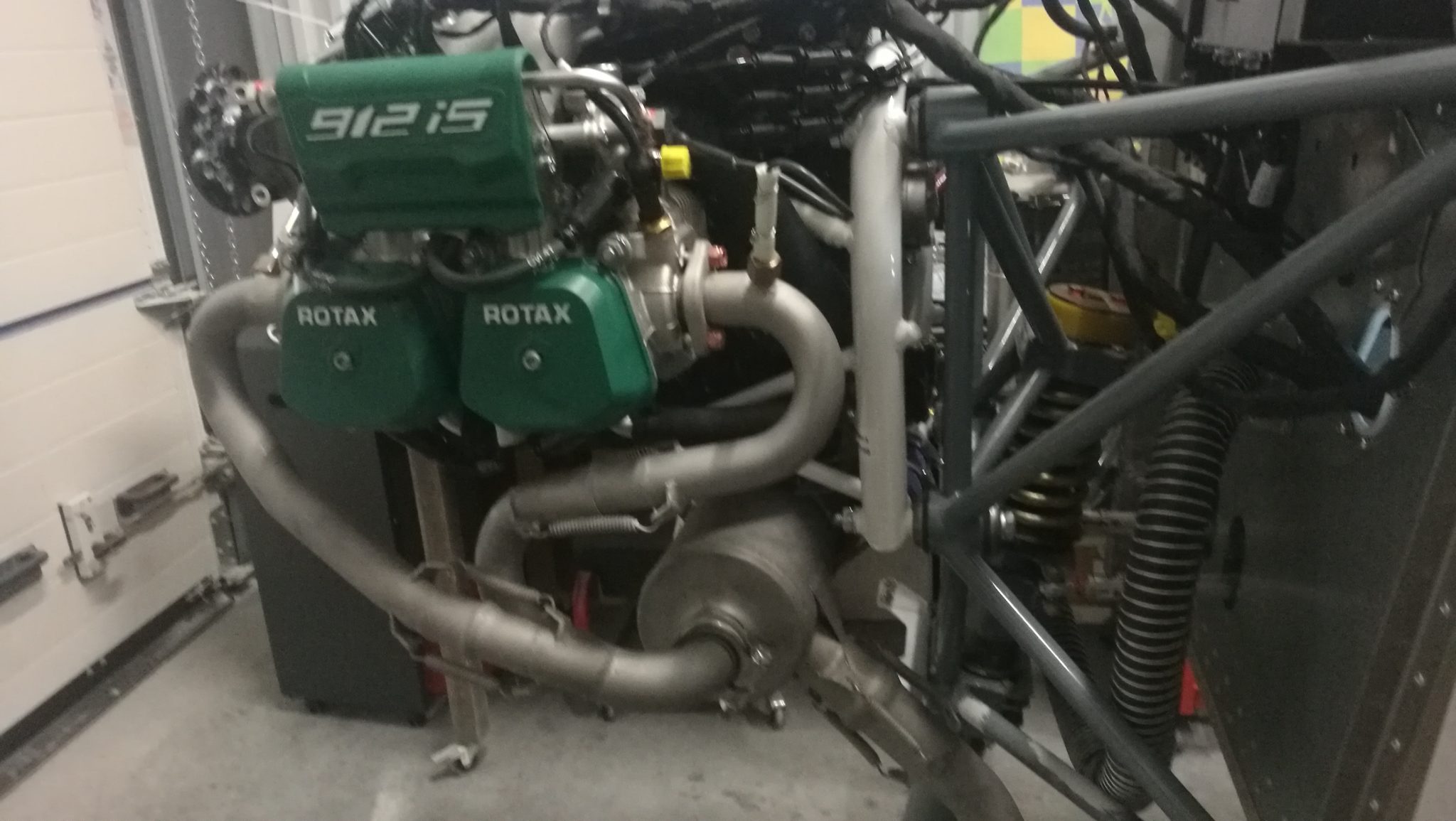

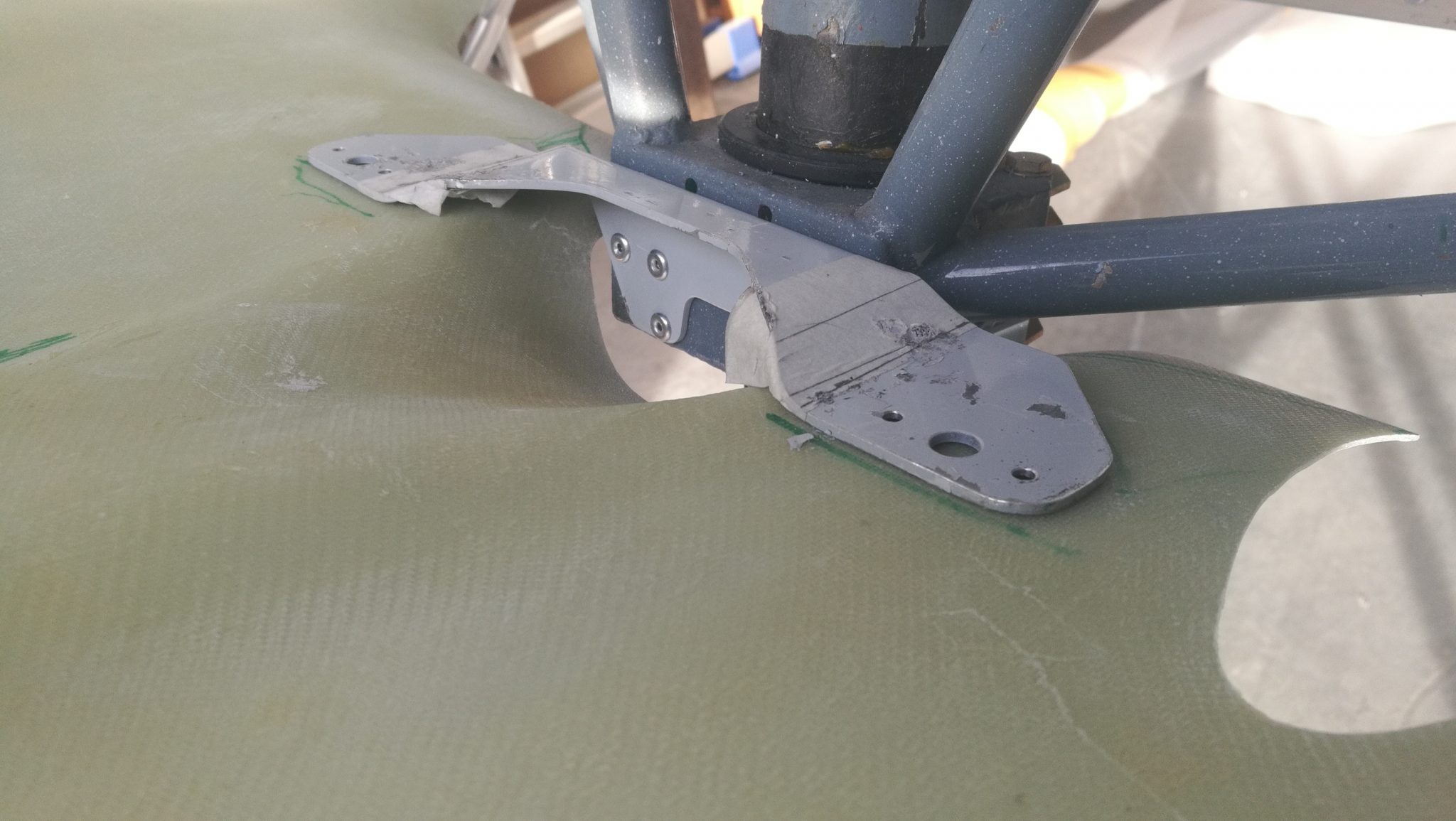

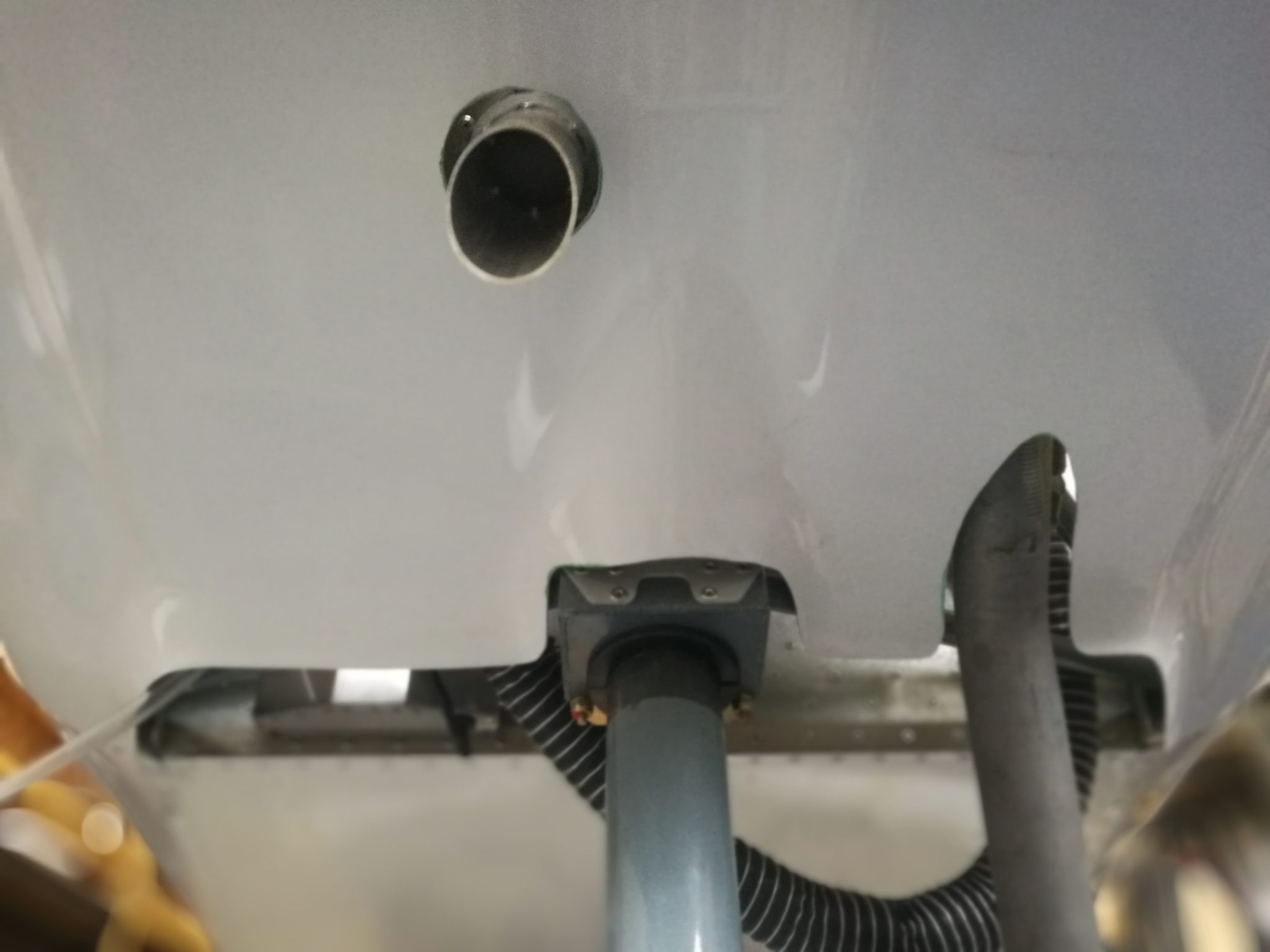

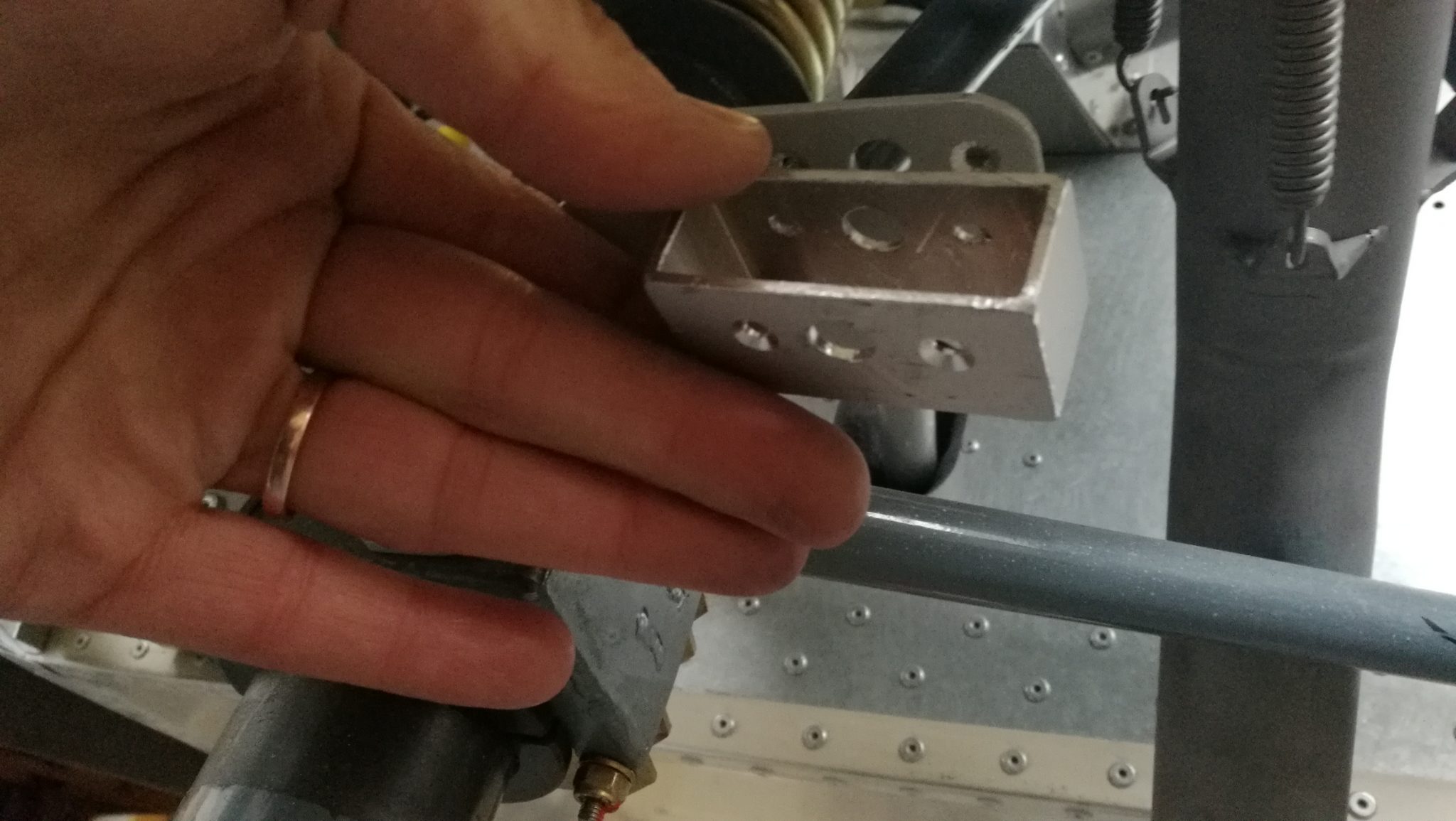

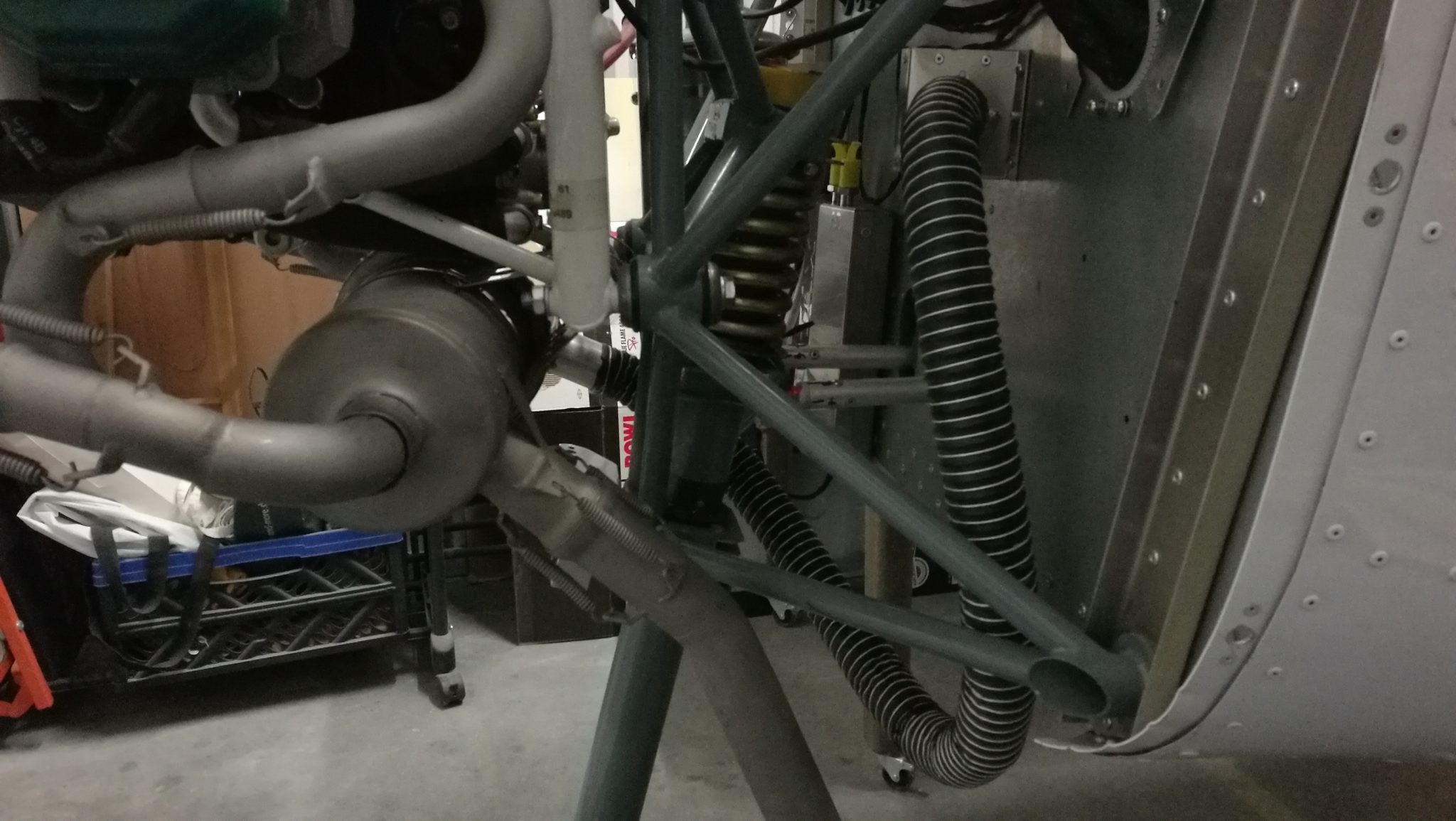

Die Befestigung der Radiatoren habe ich bis auf die fehlende DZUS Feder fertiggestellt. Danach habe ich den Auspuff festgeschraubt. Die Cowling musste hierfür einige Male an- und abgebaut werden, bis ich die richtige Position des Luftstutzens in Bezug zur Cowling gefunden hatte. Jetzt konnte ich auch den Topf mit den Schlauchschellen fixieren. Um zu den Muttern des rechten hinteren Auspuffkrümmers zu kommen, musste ich die Airbox abmontieren. Ich habe jetzt eine Halterung an die Box genietet, damit diese sich nicht selbständig verdrehen kann. Jetzt ist sie mit dem Schlauchbinder des Luftfilters mit gesichert. Nun habe ich mir die Kühlwasserschläuche zur Brust genommen. Nachdem ich von Rotax das Gehäuse für das Wasserthermostat habe montieren lassen, sind die Anschlüsse, die mit dem Radiator verbunden werden müssen, an anderer Stelle. Ich konnte die Schläuche von TAF zerschneiden und jeweils mit einem Verbindungsstück jeweils 2 Schlauchteile so miteinander verbinden, dass der Wasserkreislauf passt. Die Schlauchschellen montiere ich, wenn die Cowling wieder abgenommen ist. Zuletzt habe ich mich noch mit den Ölleitungen beschäftigt. Das sieht auch alles recht gut aus. Ich muss mir nur einen 180° Fitting besorgen, dann kann ich auch die Ölleitungen fertigstellen.