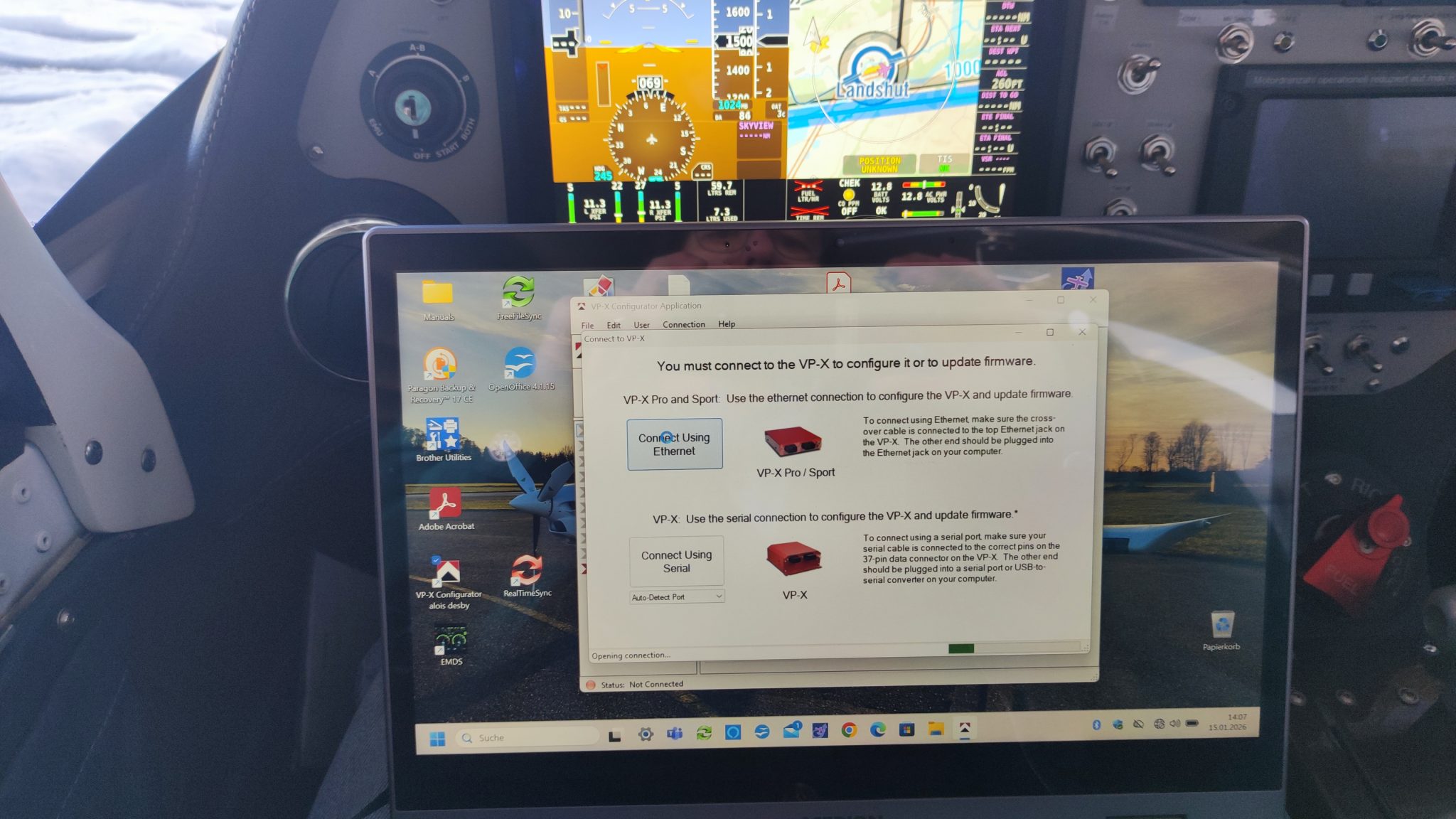

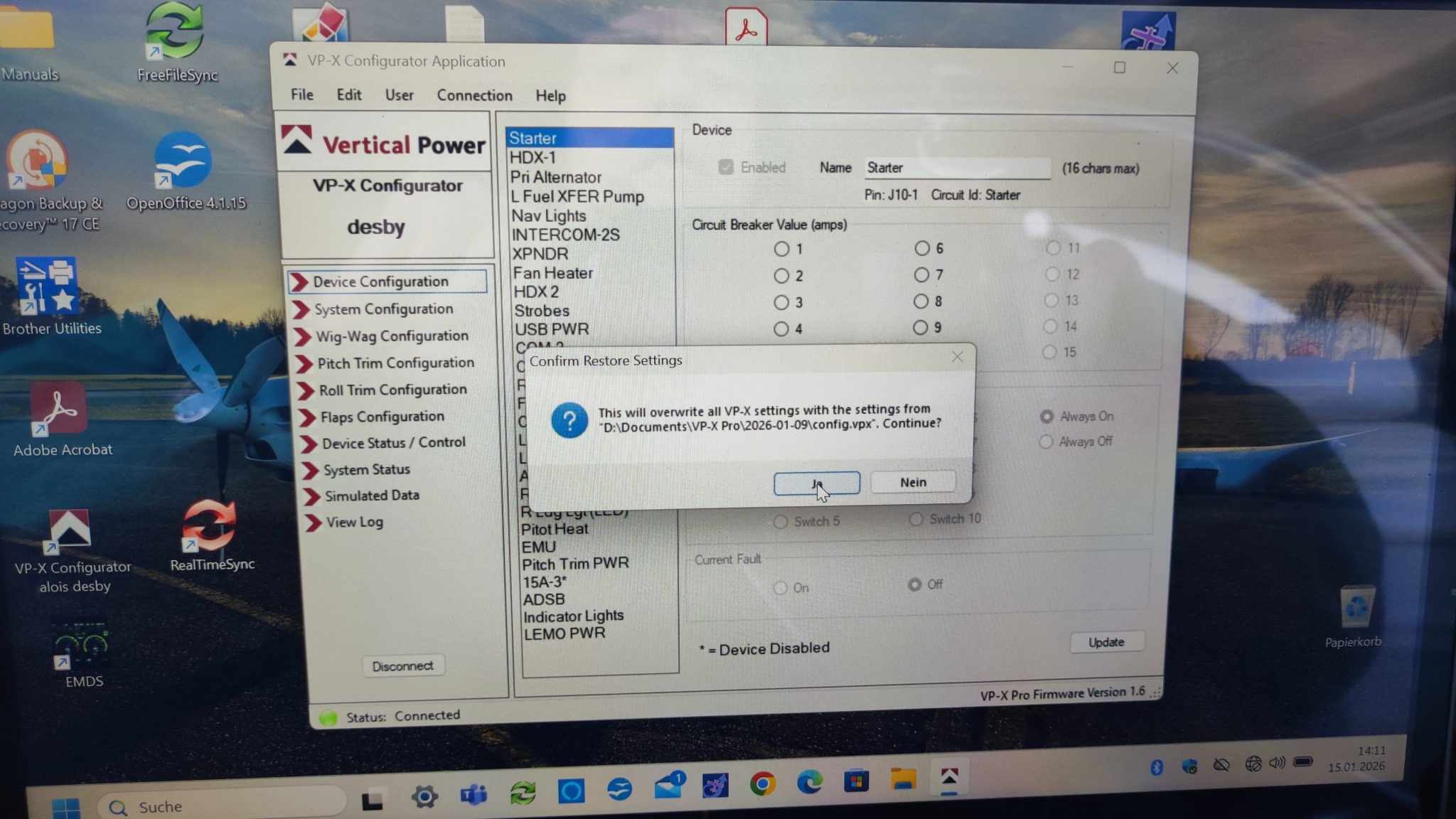

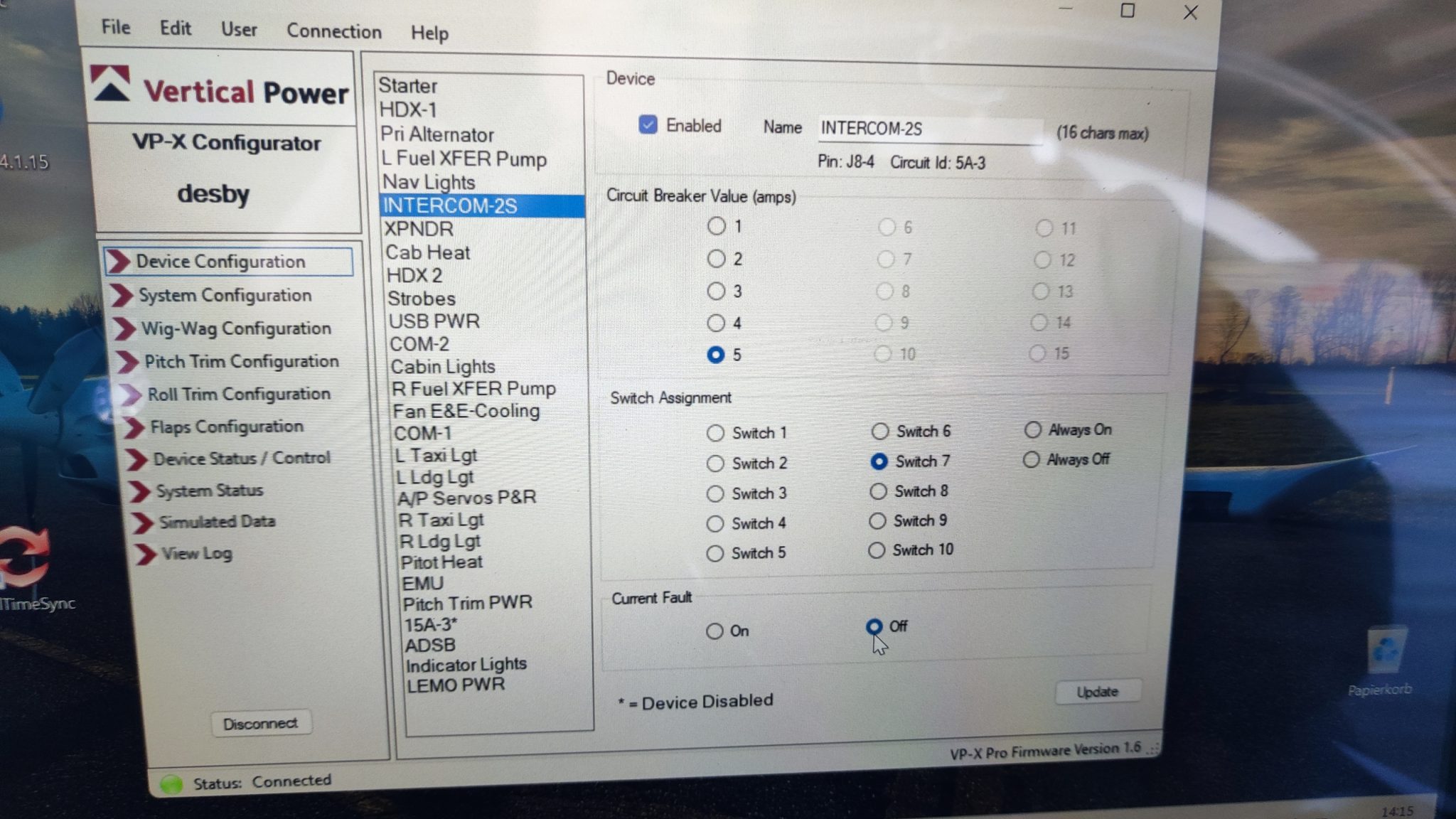

Das Wetter hat heute gepasst. Mit meinem Windows Laptop, dem USB-Netzwerk-Adapter und einem LAN Kabel ausgerüstet, konnte ich die am 10.01.2026 erstellte Konfigurationsdatei in die VP-X laden. Schnell stellte sich heraus, dass das Einschalten der „Current Fault Detection“ bei allen Verbrauchern ein Fehler war. Denn sofort nach dem Laden der Datei erhielt ich diverse Faults angezeigt. Das ging mit den Cabin Lights an, weil diese nicht von der VP-X geschaltet werden, sondern am Sicherungs-Pin J10-7 angeschlossen sind, der „always on“ confguriert ist, damit die Lampen getrennt mit den Schaltern geschaltet werden können. Ist also kein Schalter auf On, so versteht das die VP-X als „durchgebrannte Birne“ und erzeugt die Fault Meldung. Auch andere Verbraucher erzeugten Fehlermeldungen. Diese habe ich dann alle mit dem Konfigurator zurückgestellt auf „No“: ADS-B, Cabin Lights, EMU, Intercom-2, Indicator Lights, XPPDR. Zusätzlich habe ich noch USB-PWR und LEMO-WPR ebenfalls auf „Off“ geschaltet.

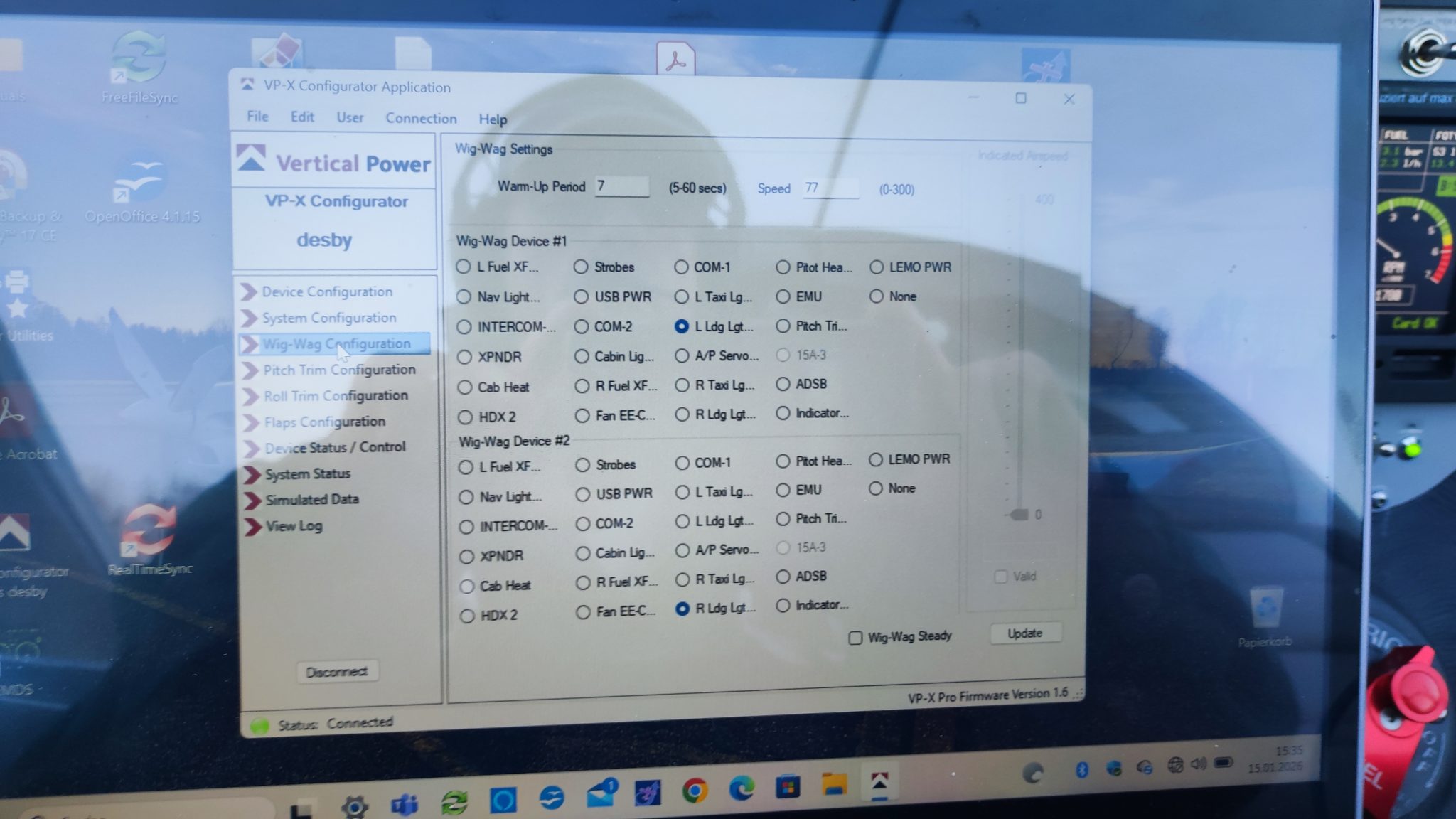

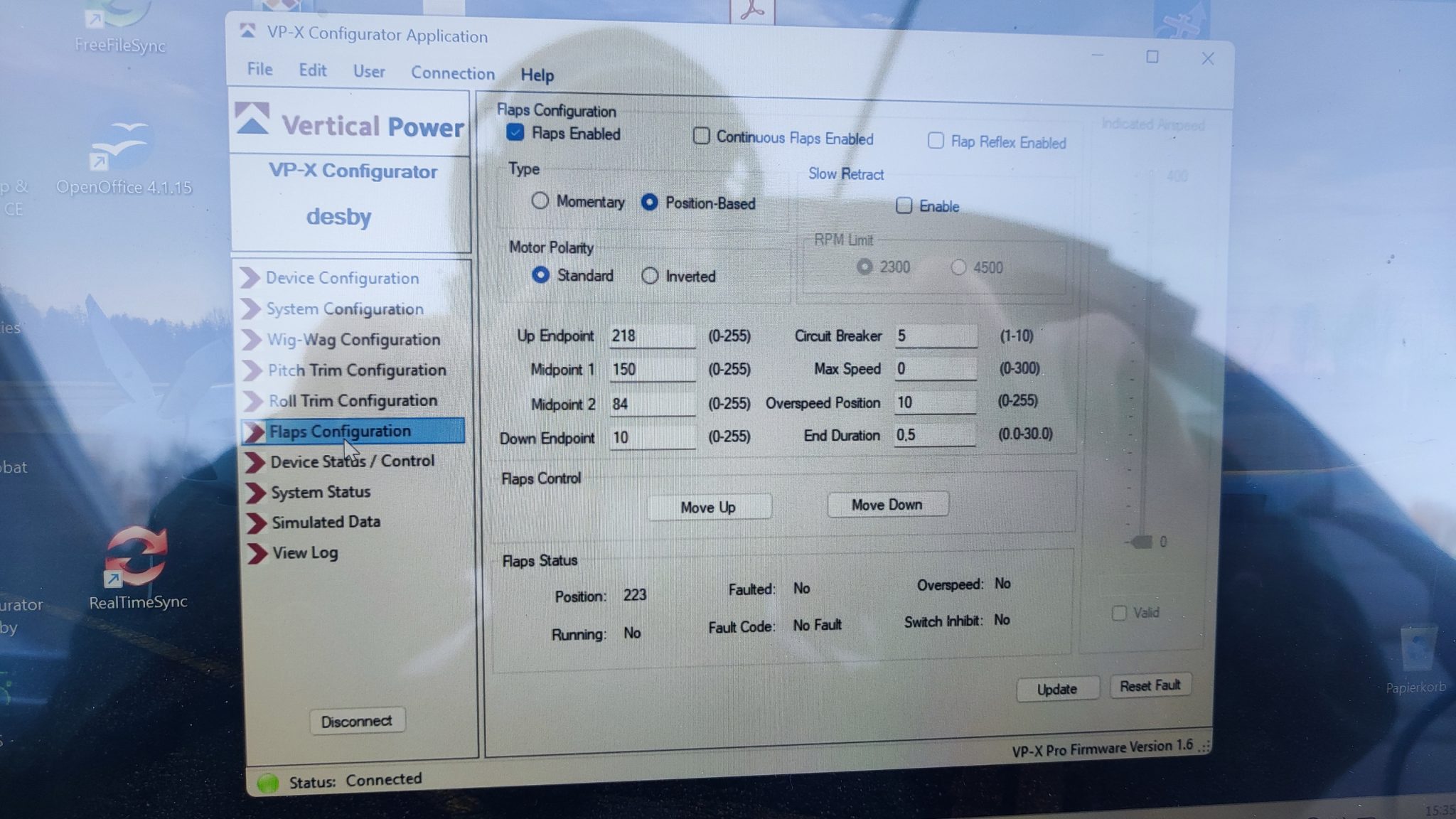

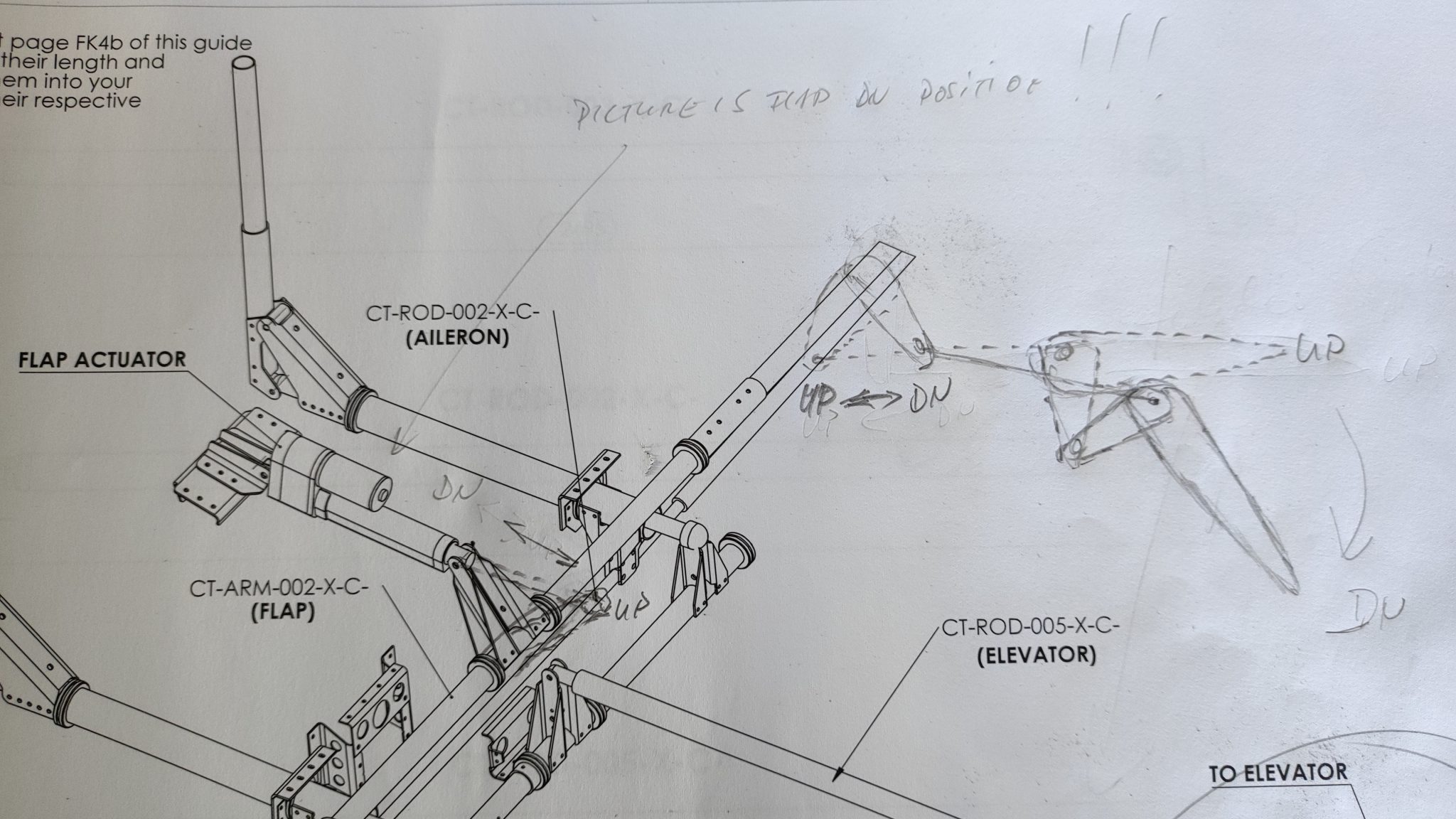

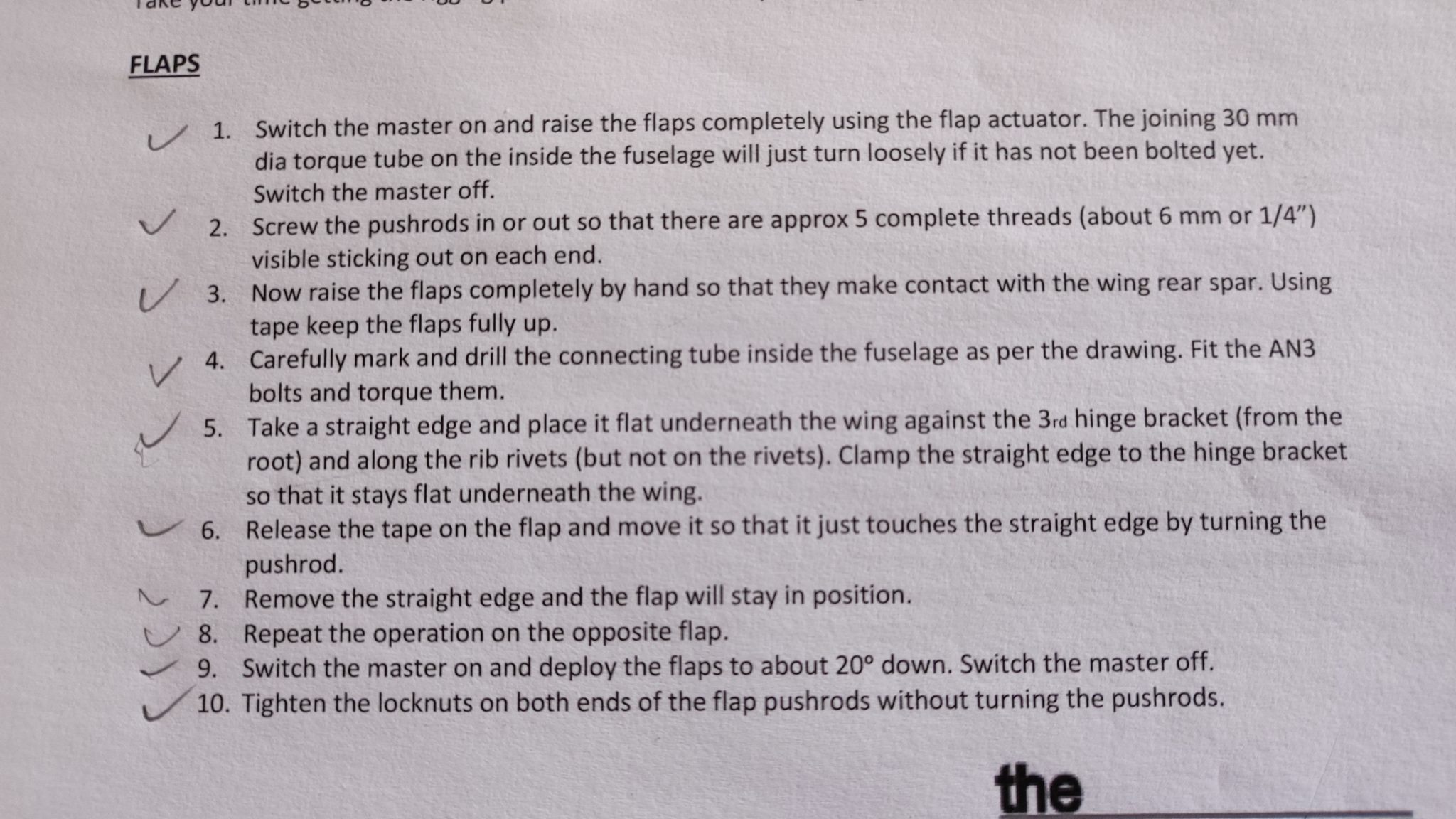

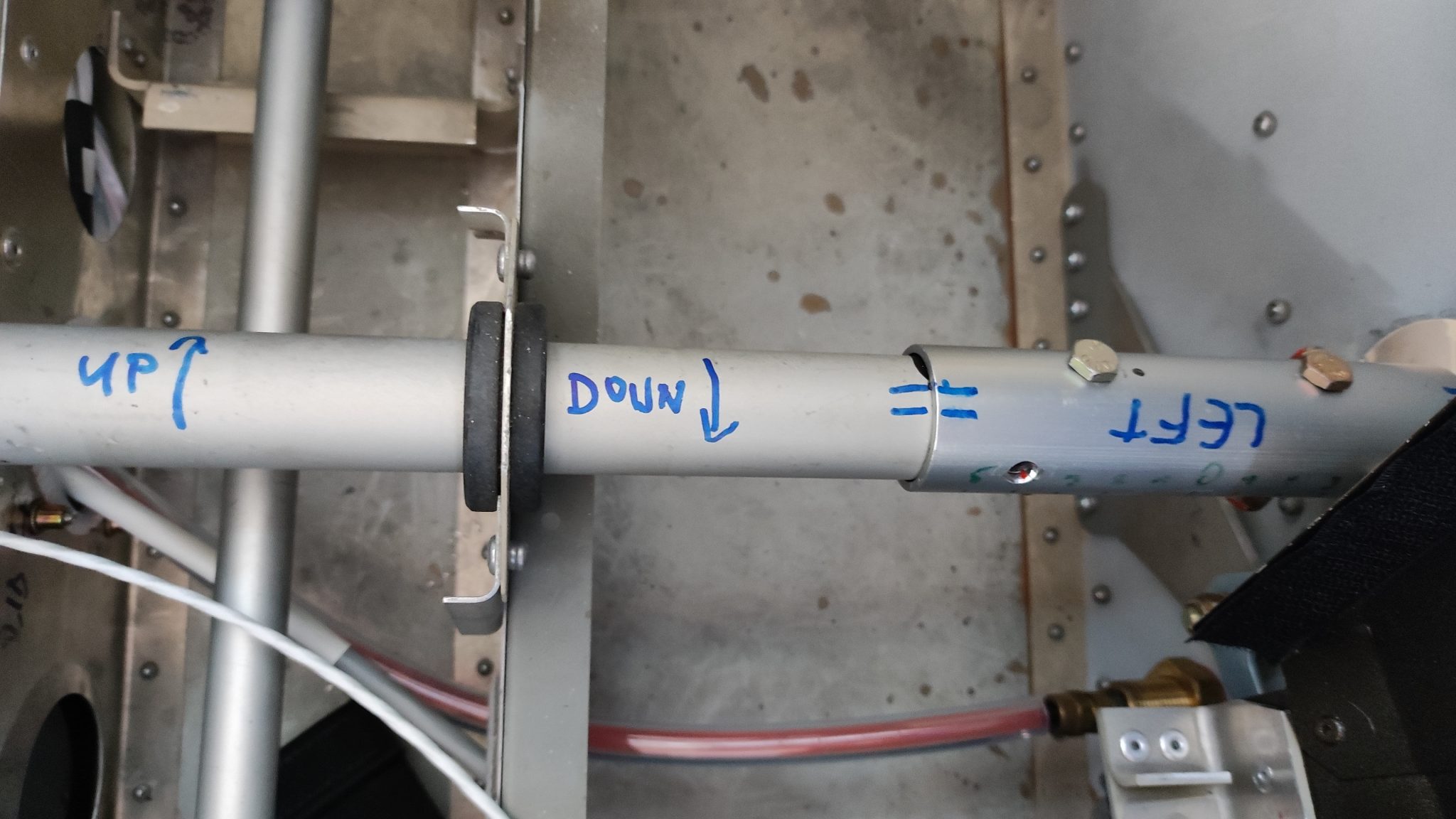

Nachdem diese Einstellungen getätigt waren, habe ich doch eine Platzrunde bei schönstem Sonnenschein gedreht. Dabei ist mir aufgefallen, dass die Flapkonfiguration überschrieben wurde und sich die Flaps nur noch bewegten, wenn ich den Tastschalter gedrückt hielt. Das war für den Flug kein Problem. Nach der Landung habe ich gleich den Konfigurator nochmals geladen und zuerst die Wig-Wag Funktion der LDG-Lights wieder eingeschaltet und anschließend die Flaps reconfiguriert, damit sie per Click auf das nächste Setting fahren und mit einem Click eingefahren werden können. Was ich aber dabei übersehen habe, ist die Konfiguration der Flap Overspeed Warning. Das muss ich nochmals in Angriff nehmen.