Das Zurückstellen der Flap Retract Speed war heute das primäre Anliegen. Anschließend sind Ely und ich zur Walhalla geflogen und über Straubing wieder zurück.

2026-03-05 Flug 166-167 – 3 Platzrunden wegen 90 Tage

Heute habe ich den 1. Touch and Go ever durchgeführt. Dabei stellte ich fest, dass die Flaps viel zu langsam einfahren. Ich hatte die VP-X so programmiert, dass das Einfahren der Flaps mit nur halber Geschwindigkeit erfolgen soll. Für einen Touch and Go ist das aber gar nicht hilfreich. Das werde ich so bald als möglich wieder auf normale Geschwindigkeit zurückstellen. Jetzt habe ich wieder 3 Starts und Landungen innerhalb 90 Tage, sodass ich auch wieder Ely, meine „Sekretärin“ für die Dokumentationen, mitnehmen kann.

2026-03-03 vorl. Flughandbuch aktualisiert (Rev. 07)

Ich habe mich dazu entschlossen, nur die korrigierte, normierte Startstrecke nach meiner bisherigen Berechnungsmethode im Flughandbuch zu aktualisieren. Mit der Start-Roll-Strecke von FlySto habe ich so meine Bedenken, was die Genauigkeit betrifft.

Auch habe ich die Serien-Nummern der Gadringer Gurt Komponenten in die Ausrüstungsliste aufgenommen und dafür den Halon Feuerlöscher entfernt, der seit Anfang 2026 verboten ist. Wie ich den Löscher entsorgen kann, ist mir noch nicht klar. Vielleicht gibt es hierüber Neuigkeiten beim OUV-Treffen in Speyer.

Die Änderungen (v.FHB Rev. 07) habe ich per Email Herrn Goldschmidt mitgeteilt.

2026-03-01 FlySto zur Startstreckenberechnung herangezogen

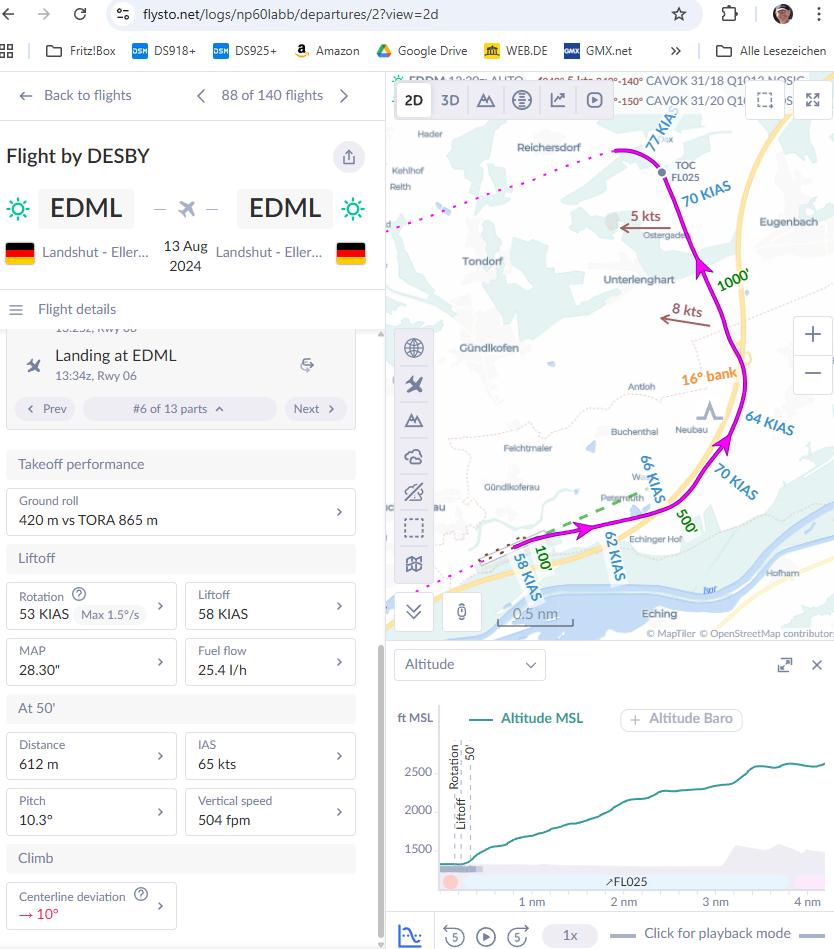

Von Lutz Rabing habe ich von https://www.flysto.net/ erfahren. Herzlichen Dank hierfür. Nachdem ich mich etwas damit herumgespielt und einige User-Data-Logs von Dynon hochgeladen hatte, stellte ich fest, dass FlySto auch die Startstrecken automatisch ausrechnet. Ich wollte wissen, welche Unterschiede sich herausstellen, wenn ich meine Ergebnisse mit denen von FlySto vergleiche. Da sprang mir gleich ein Wert ins Auge, der bei FlySto 184 m kürzer war als meiner. Ich habe sofort meine Berechnung angesehen und feststellen müssen, dass mir ein Fehler unterlaufen war. Ich hatte für die Position beim 50 ft Punkt die Zeile mit den Koordinaten verwendet, die 150 ft über der Startbahn liegt. Nachdem ich das korrigiert hatte, stimmten die Werte wieder zusammen. Die maximale Abweichung betrug jetzt 56 m, Der Mittelwert der Abweichungen 18 m kürzer mit FlySto.

Mit der neu gerechneten Strecke bei Flug 98 von 626 m statt 810 m ergab sich eine normierte Startstrecke von 513 m als Mittelwert der Flüge 96 bis einschließlich 101 gegenüber den falschen 533 m

Daraufhin habe ich die normierte Strecke für diese Konfiguration mit allen Werten von FlySto gerechnet und bekam eine Startstrecke von 503 m als Ergebnis für 750 kg, Flaps 10 und RPM 5500. Jetzt sollte ich alle normierten Startstrecken mit FlySto erneut berechnen und vielleicht diese Werte ins Flughandbuch schreiben.

2026-02-28 VVZ erhalten (diesmal für ein ganzes Jahr)

Heute habe ich mit der Post die neue VVZ zugestellt bekommen. Sie gilt diesmal sogar für ein ganzes Jahr bis 23.02.2027.

2026-02-18 Antrag auf erneute VVZ (vorläufige Verkehrszulassung für ½ Jahr) gestellt

Per Post habe ich heute den Original-Befund- und Arbeitsbericht von Markus erhalten. Zusammen mit dem Antrag, welcher die Unbedenklichkeitsbescheinigung enthält, dem Versicherungsnachweis und meinem Zwischenbericht, mit dem ich die seit letzter VVZ getätigten technischen Änderungen mitteilte, habe ich heute alles an das LBA, Referat T4 per Post geschickt.

2026-02-15 Bauprüfer Markus Pöschel überprüft den Flieger für die Unbedenklichkeitsbescheinigung

Nachdem mir das LBA mitgeteilt hat, dass das Nachfliegen nicht mehr vor dem 20.02.2026 stattfinden kann, musste ich die erneute Beantragung einer VVZ wieder in Angriff nehmen. Hierfür ist eine Unbedenklichkeitsbescheinigung nötig. Für diese muss eine Überprüfung des Flugzeuges durchgeführt werden, die mit Ausstellung eines Befund- und Arbeitsberichts bescheinigt wird. Dies konnte heute erledigt werden.

2026-02-07 Ladekabel für neues Batterieladegerät eingebaut

Ich habe festgestellt, dass auf der CD mit dem 3. Gutachten, das bereits beim LBA liegt, das Ergebnis der Schallpegelmessung in nicht unterschriebener Form vorliegt und das eigentliche Ergebnis auch nicht enthalten ist. Ich habe die unterschriebene Version einschließlich dem Ergebnis an Herrn Goldschmidt gemailed, verbunden mit der Frage, ob die Zulassung bis 20.02.2026 klappen könnte. Leider bekam ich die Information, dass das Flugzeug auch vom LBA nachgeflogen werden muss und dafür „wärmeres Wetter“ und „längere Tage“ nötig wären und ich doch besser nochmals eine VVZ beantragen sollte. Das hat natürlich „viel Freude“ bereitet und ich habe zuerst mit Bauprüfer Markus einen Termin für den 14.02. arrangiert, damit er nochmals eine Unbedenklichkeitsbescheinigung ausstellen kann. Ich gehe jetzt davon aus, dass wenigstens im Sommer die endgültige Zulassung erfolgen wird.

Mittlerweile habe ich auch das bestellte Batterieladegerät erhalten, das ich bei Böttcher für 95 € plus Versand bestellt hatte. Ich ging davon aus, dass dieses Ladegerät, welches sowohl von EarthX als auch von Rotax als Ladegerät empfohlen wird, nur in USA zu bekommen wäre. Aber da habe ich falsch gedacht. Es ist das Optimate Autobatterie-Ladegerät Lithium TM390 12V, 6A mit Batterietester & Erhaltungsladung. Damit habe ich meine Batterie innerhalb 3 Stunden das 1. Mal auf 14V laden können. Das gute an diesem Ladegerät ist, dass es auch die Möglichkeit bietet, konstant 13,6V Strom bis 8A zu liefern, um das Flugzeug mit Strom versorgen zu können, um zum Beispiel Upates der Avionik installieren zu können, ohne die Batterie auszusaugen.

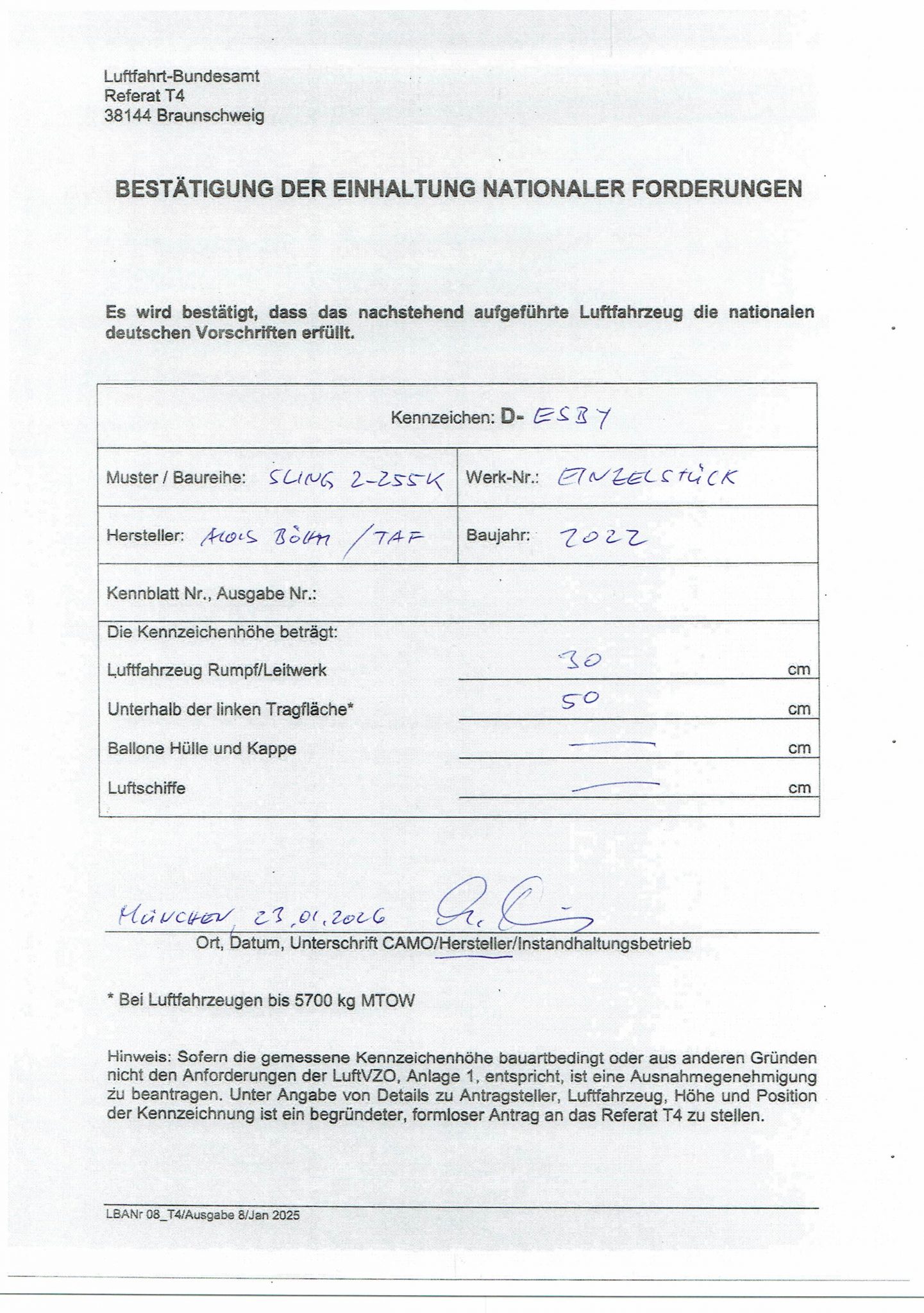

2026-01-23 LBANr8 Bestätigung der Einhaltung nationaler Forderungen

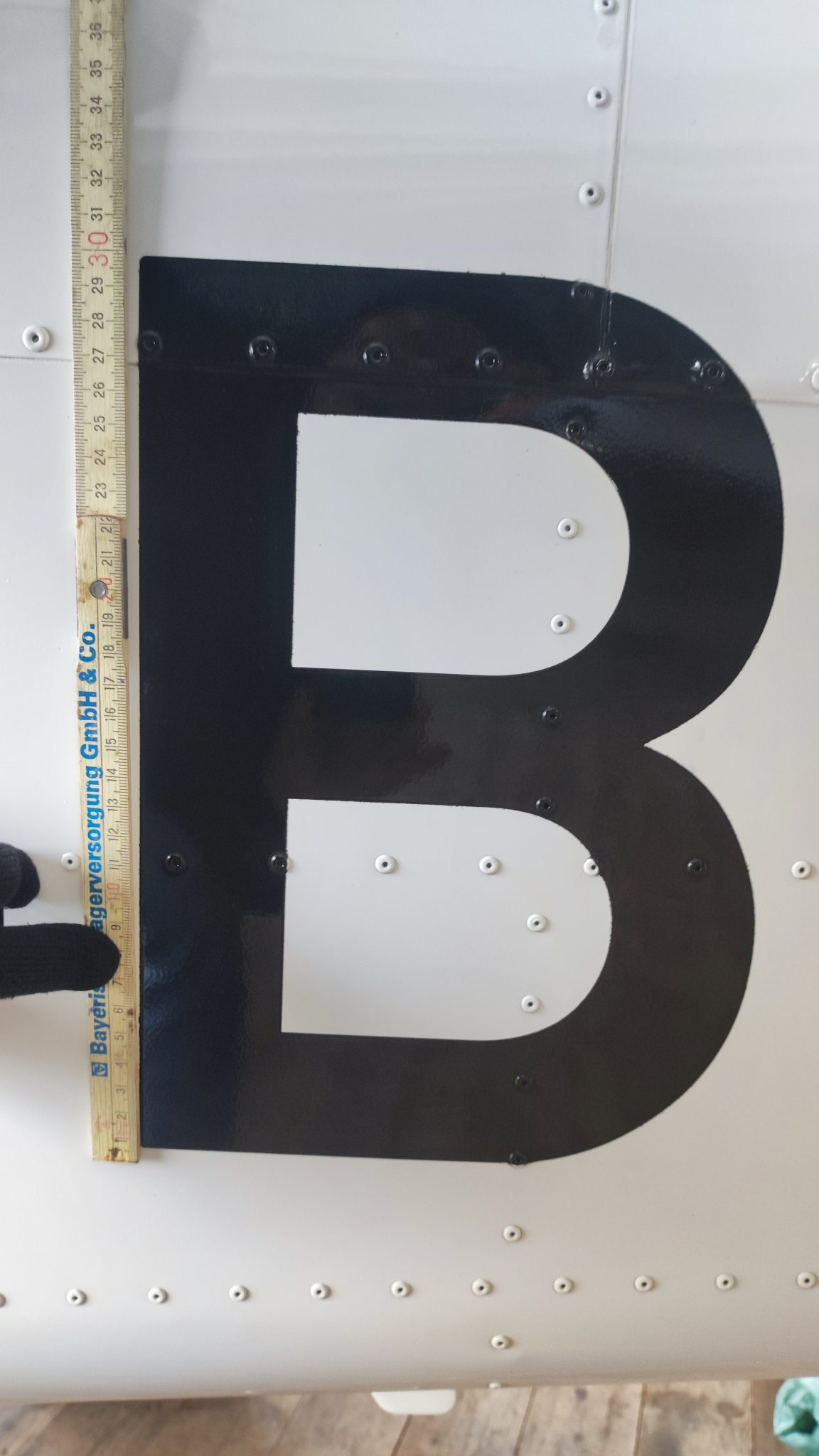

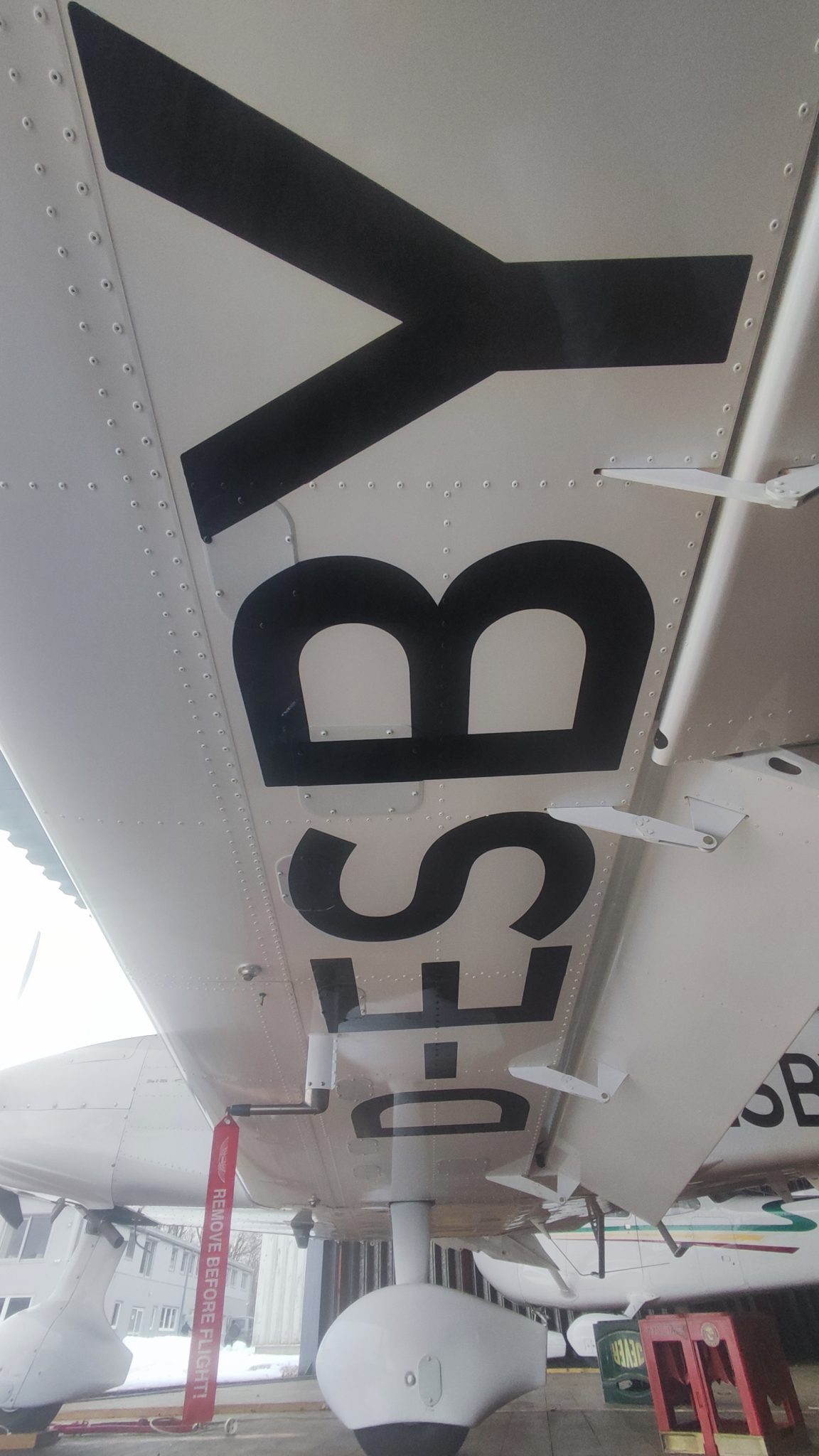

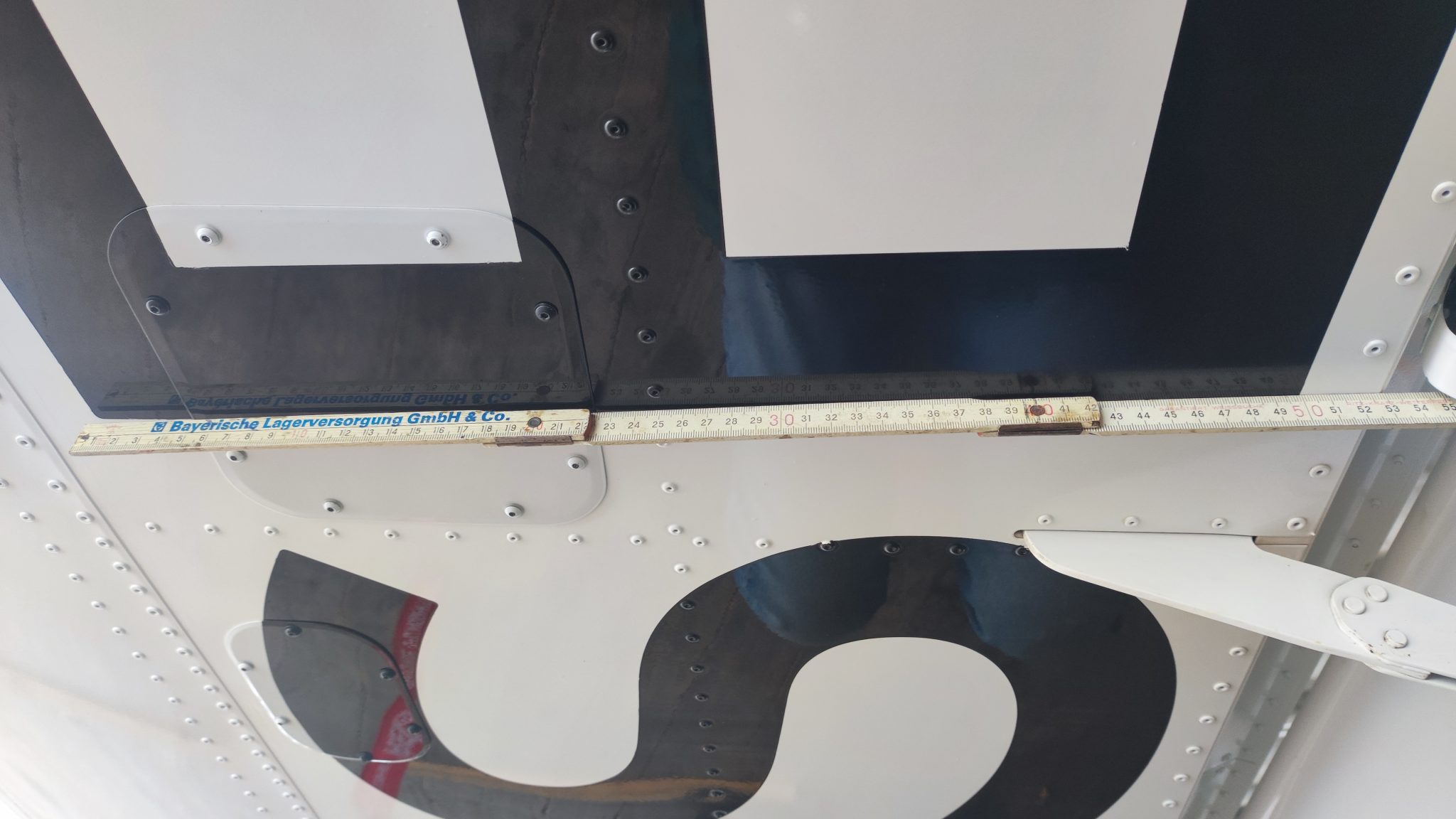

Mittlerweile habe ich herausgefunden, dass es zur Beantragung der Zulassung des Fliegers doch ein Formular gibt (LBANr09). Es ist so ähnlich wie beim 2. Gutachten. Dies wurde an das Referat T3 geschickt und der Antrag auf vorläufige Verkehrszulassung (VVZ) ans Referat T4. Genauso verhält es sich jetzt mit dem 3. Gutachten, welches an T3 geschickt werden muss und wurde. Der Antrag auf Verkehrszulassung und dem Lärmschutzzeugnis geht dann an T4. Bei diesem Antrag wurde klar, dass auch eine „Bestätigung der Einhaltung nationaler Forderungen“ benötigt wird zusammen mit Fotos der Eintragungszeichen sowie der Bundesflagge, die ich heute gemacht habe.

Wenn ich das Datenblatt erhalte, welches ich bei T3 beantragt habe, kann ich den Antrag auf das Lärmschutzzeugnis (LBANr09) erstellen und schließlich die Verkehrszulassung beantragen. Das geht dann mit LBANr07 mit dem die Ausstellung eines Lufttüchtigkeitszeugnisses und die Eintragung in die Luftfahrzeugrolle beantragt wird. Jetzt brauche ich erst einmal Antwort vom LBA und das Datenblatt. Alle Formulare sind leicht herunterzuladen. Man gibt im Browser einfach nur z.B. LBANr09 ins Suchfeld ein und wählt dann passend aus:

2026-01-19 Antrag auf Verkehrszulassung, Datenblatt und Lärmschutzzeugnis, 3. Gutachten ist da

Schon am Samstag, den 17.01.2026 habe ich von Dominik das 3. Gutachten erhalten. Echte Freude stellte sich ein. Das Durchlesen aller Anhänge hat eher Vergnügen bereitet als dass ich es als Last empfunden hätte. Ich habe dann noch das 1. Blatt des Flughandbuches ausgedruckt und dem Antragsschreiben auf Verkehrszulassung beigelegt. Die Ausstellung eines Datenblattes sowie eines Lärmschutzzeugnisses habe ich ebenfalls mitbeantragt. Heute habe ich es zur Post gebracht. Vielleicht gelingt die Zulassung, bevor am 20. Februar meine VVZ abläuft. Das wäre natürlich toll.