13:30 – 15:15 1,75 h – total 2797,25

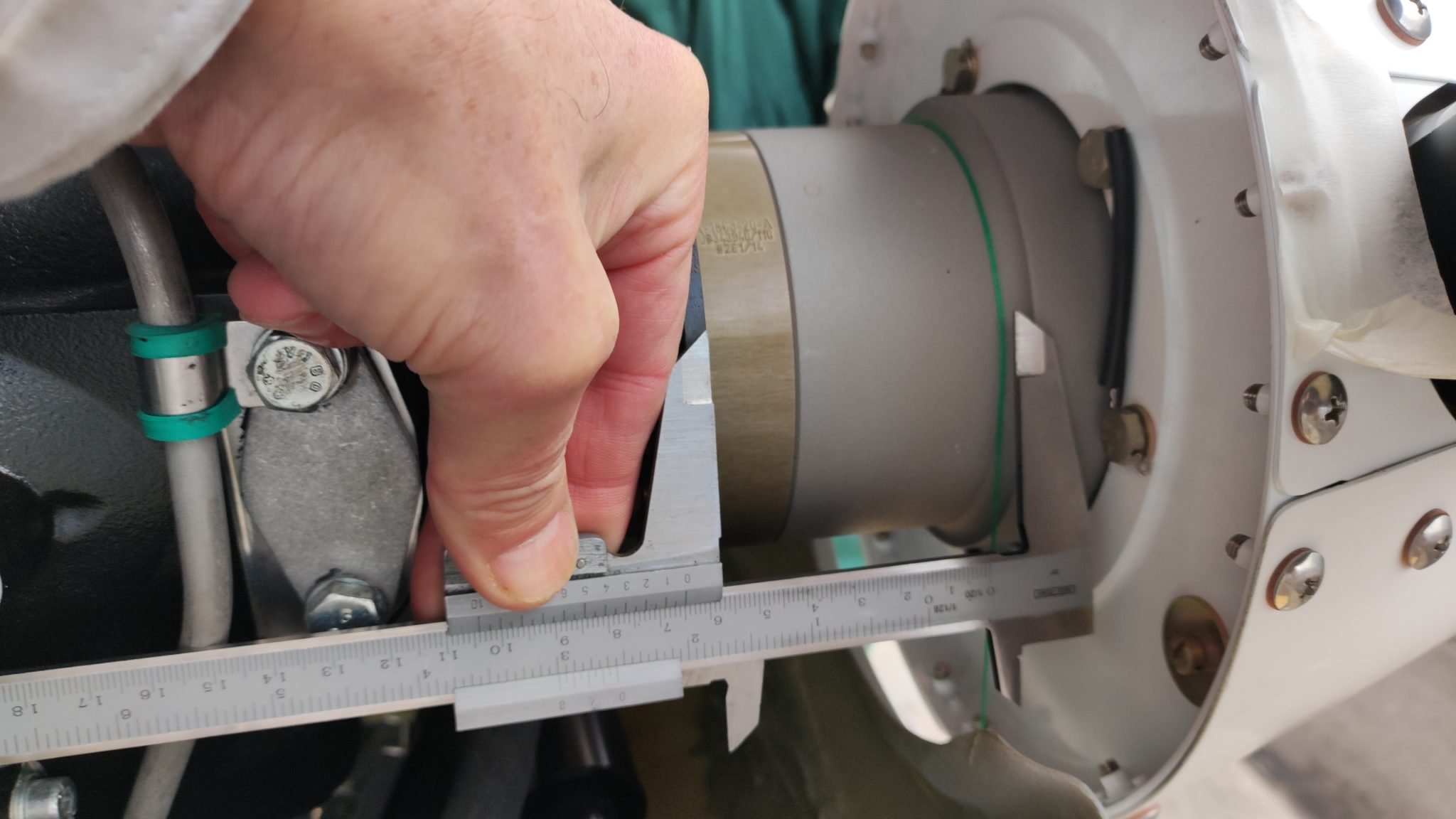

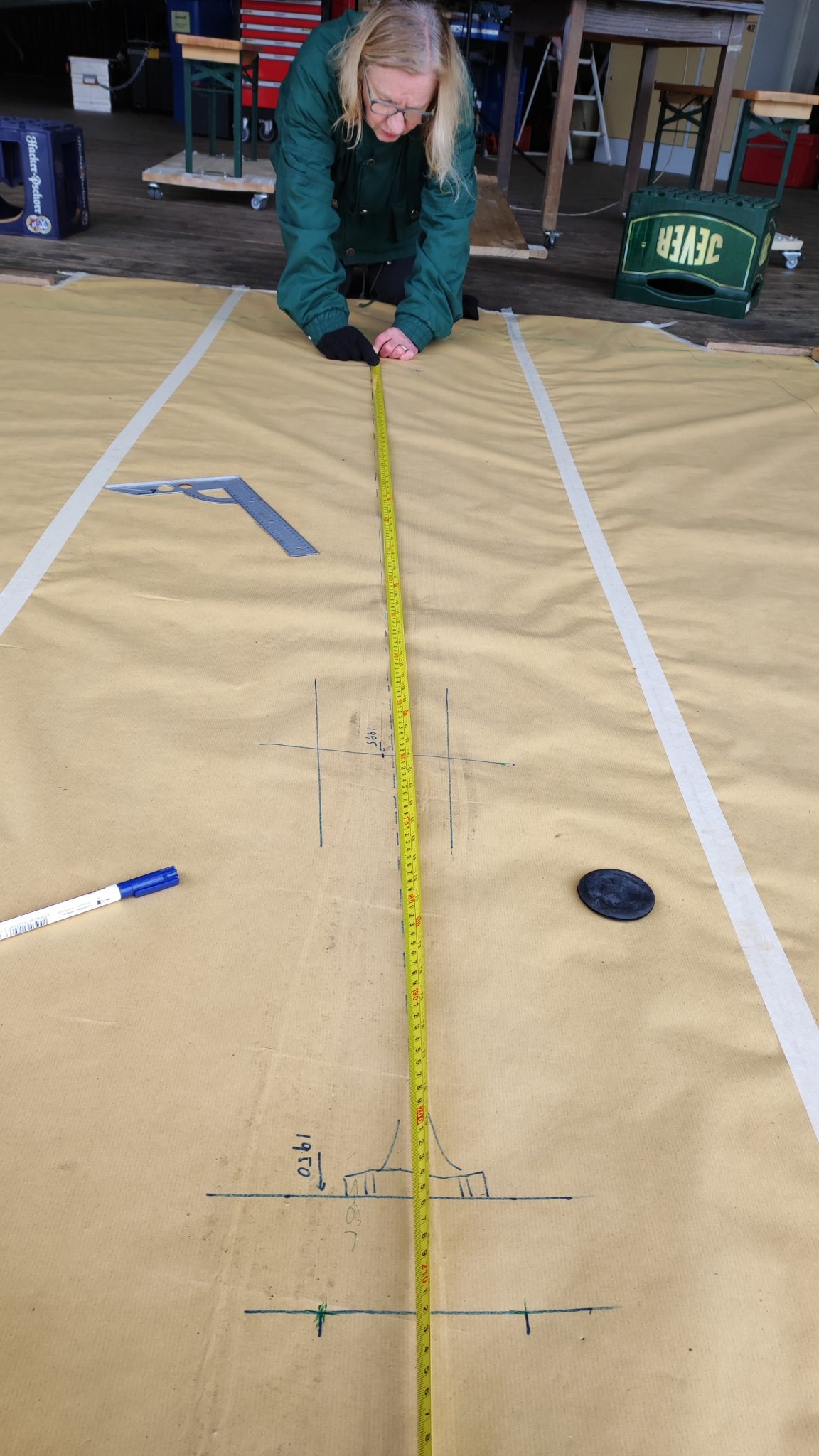

Heute hat in München die Sonne gescheint, aber leider nicht in Landshut. Es war sehr kalt. Ich wollte die Daten nachmessen, die für die Schwerpunktsberechnung die Grundlage bieten. Ich bin zwar der Meinung, dass die CNC-Machinen von TAF soweit gut gearbeitet haben, dass bei korrekter Vernietung, welche ich bestätigen kann, die Ausmaße des Fliegers dem entsprechen, was ursprünglich konstruiert wurde. Aber es soll sinnvoll sein, einen Ist-Wert zu ermitteln, um spätere Veränderungen erkennen zu können. So habe ich einige Papierstreifen zusammengeklebt und am Boden befestigt und anschließend den Flieger darauf positioniert. Mit Winkeln, die ich an die Reifen seitlich angelegt habe, habe ich auf dem Papier Striche gezogen. Mit dem Lot von den Achsen nach unten deren Position aufs Papier gebracht. Schließlich habe ich vom Propellerachskörper mittels Lot die Punkte aufs Papier gebracht und anschließend zum Propellerflansch zurückgemessen. So habe ich jetzt die Grundlage, die Messwerte mit den Angaben von TAF zu vergleichen. Leider ist das Nose Wheel nicht ganz mittig gestanden. Das sollte aber nichts ausmachen.

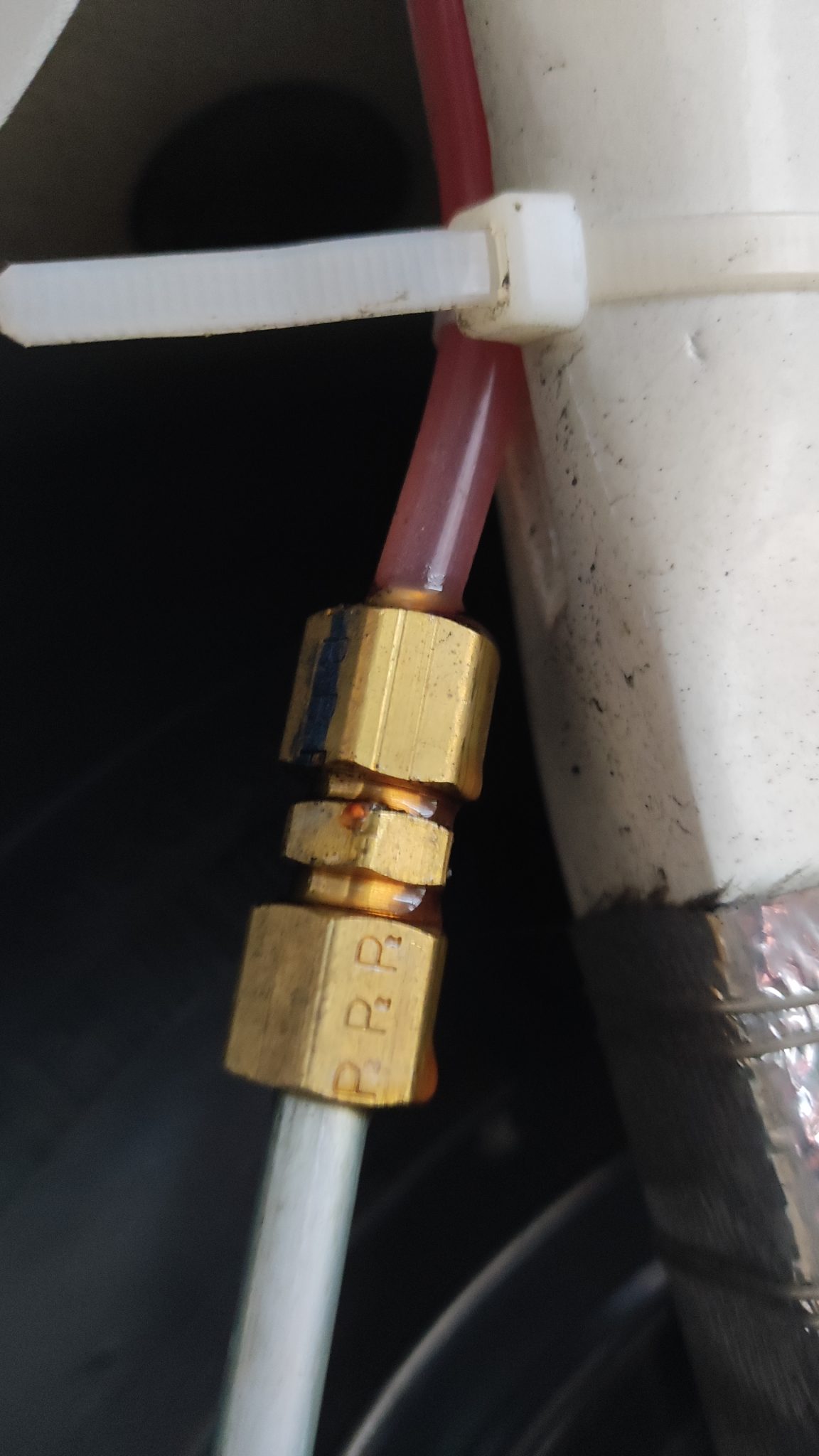

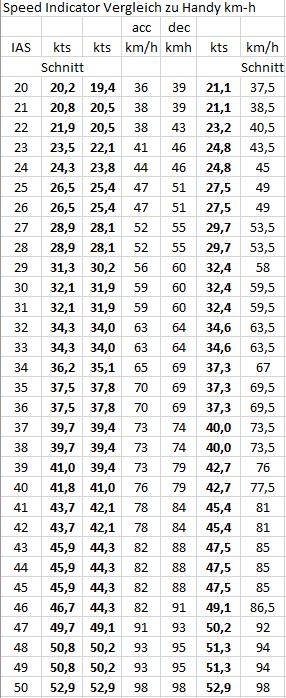

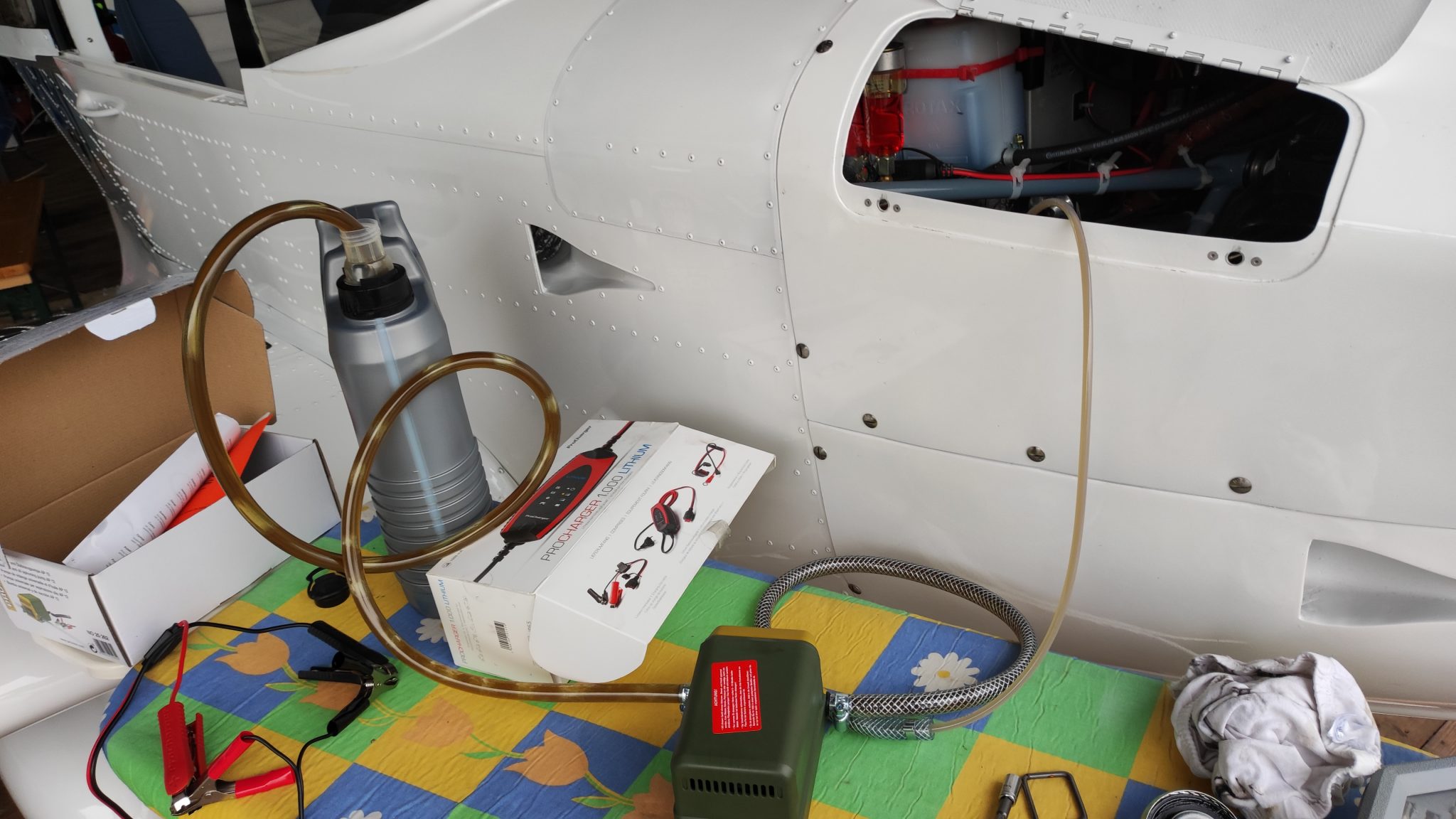

Leider musste ich feststellen, dass die Bremsflüssigkeit ausgelaufen war. Nach dem Vermessen habe ich die Boots abmontiert und gesehen, dass die undichte Stelle auf beiden Seiten die Verschraubung der Nylon-Bremsleitungen zu den Anschlussrohren zu den Bremszylindern war. Alle anderen Verbindungen gleicher Art blieben dicht. Die Ursache kann also nur eine thermische sein. Nach den Rollversuchen mit zum Teil hoher Geschwindigkeit von 50 kts habe ich auch viel gebremst. Allerdings habe ich nach dem Rollen die Temperatur der Boots überprüft und handwarm empfunden. Ein Griff an die Bremsscheiben ergab auch nur eine normale Temperatur, ohne mir die Finger zu verbrennen. Ich hatte mit mehr Temperatur gerechnet. Aber wahrscheinlich hat das Alurohr, welches zwischen Bremssattel und Nylonbremsleitung geschraubt ist, so viel Temperatur an die Verschraubung weitergeleitet, dass dort die Nylonleitungen weich geworden sind, und sich dadurch die Verschraubung gelockert hat. Ich habe sie heute nachgezogen. Etwa 240° hat sich die Verschraubung drehen lassen, bevor ein eindeutiger Widerstand zu spüren war. Die Vermutung, dass bei nächster Gelegenheit, bzw. stärkerem Bremsen, ähnliche Temperaturen zu gleicher Verformung der Nylonleitungen führen könnte, beunruhigen mich. Ein weiteres Nachziehen würde die Leitung immer dünner machen, was nicht erwünscht ist. Ich hoffe auf Informationen von TAF zu diesem Problem.