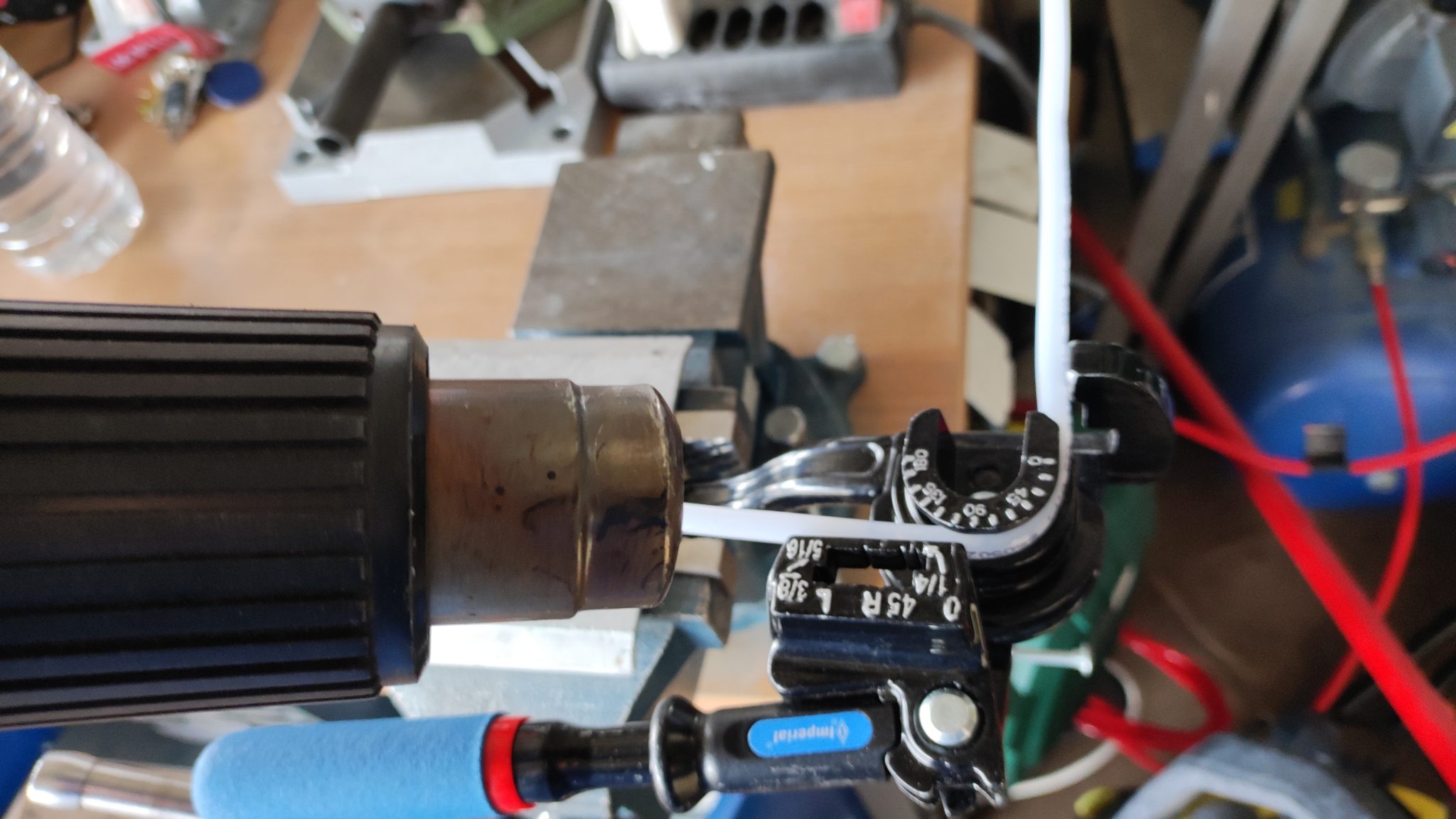

Der Vorspurwert hat mich interessiert. Deshalb habe ich 2 Latten montiert und einige Maße genommen. Daraus hat sich ergeben, dass die Gegenkathete 1,1 cm lang ist und die Ankathete 70 cm. Der Winkel beträgt demnach 0,9°. Damit bin ich zufrieden.

Als nächstes habe ich die fehlenden 3,2 mm und 4,8 mm Nieten in das Gear Abschlussblech gesetzt.

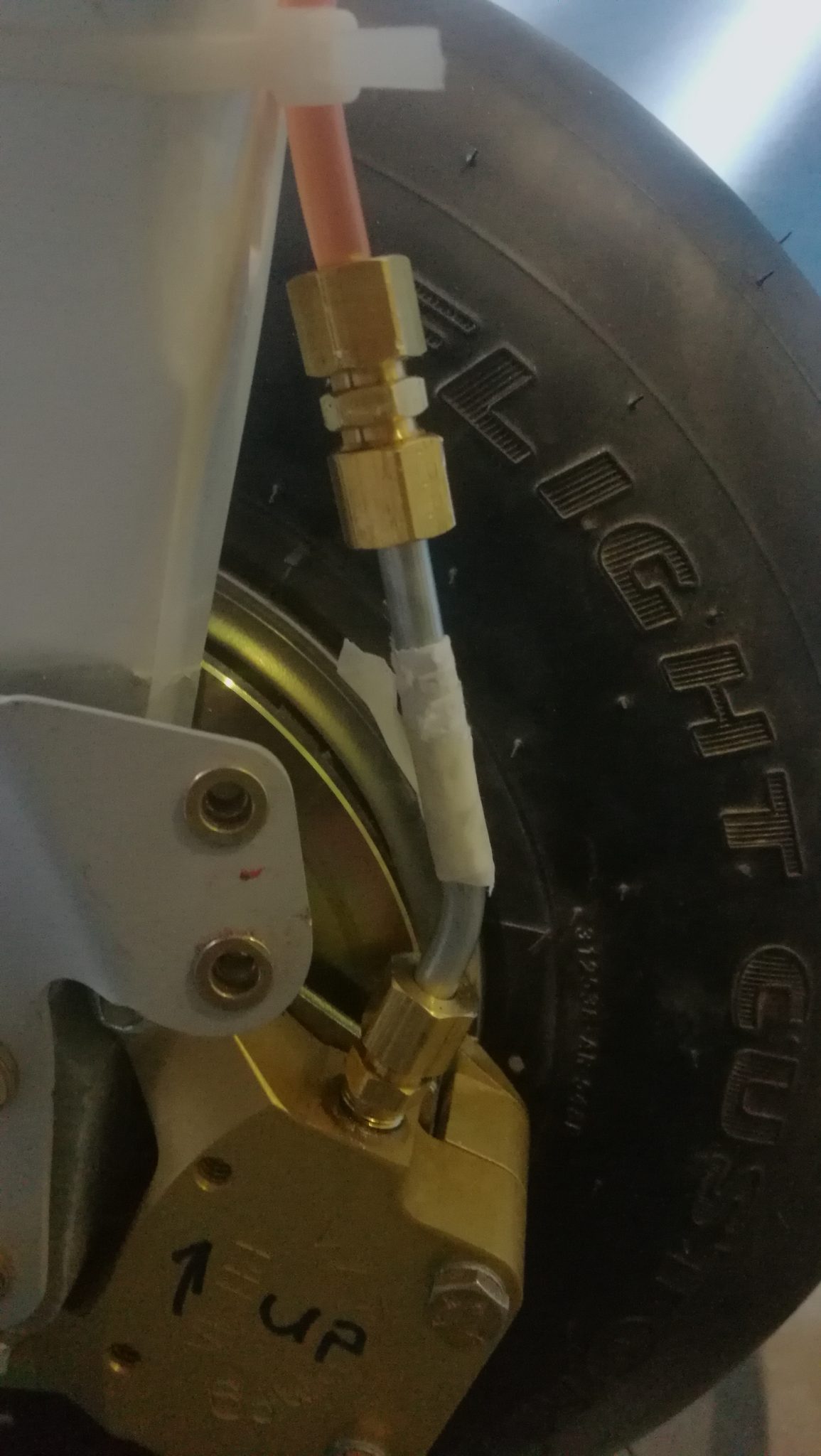

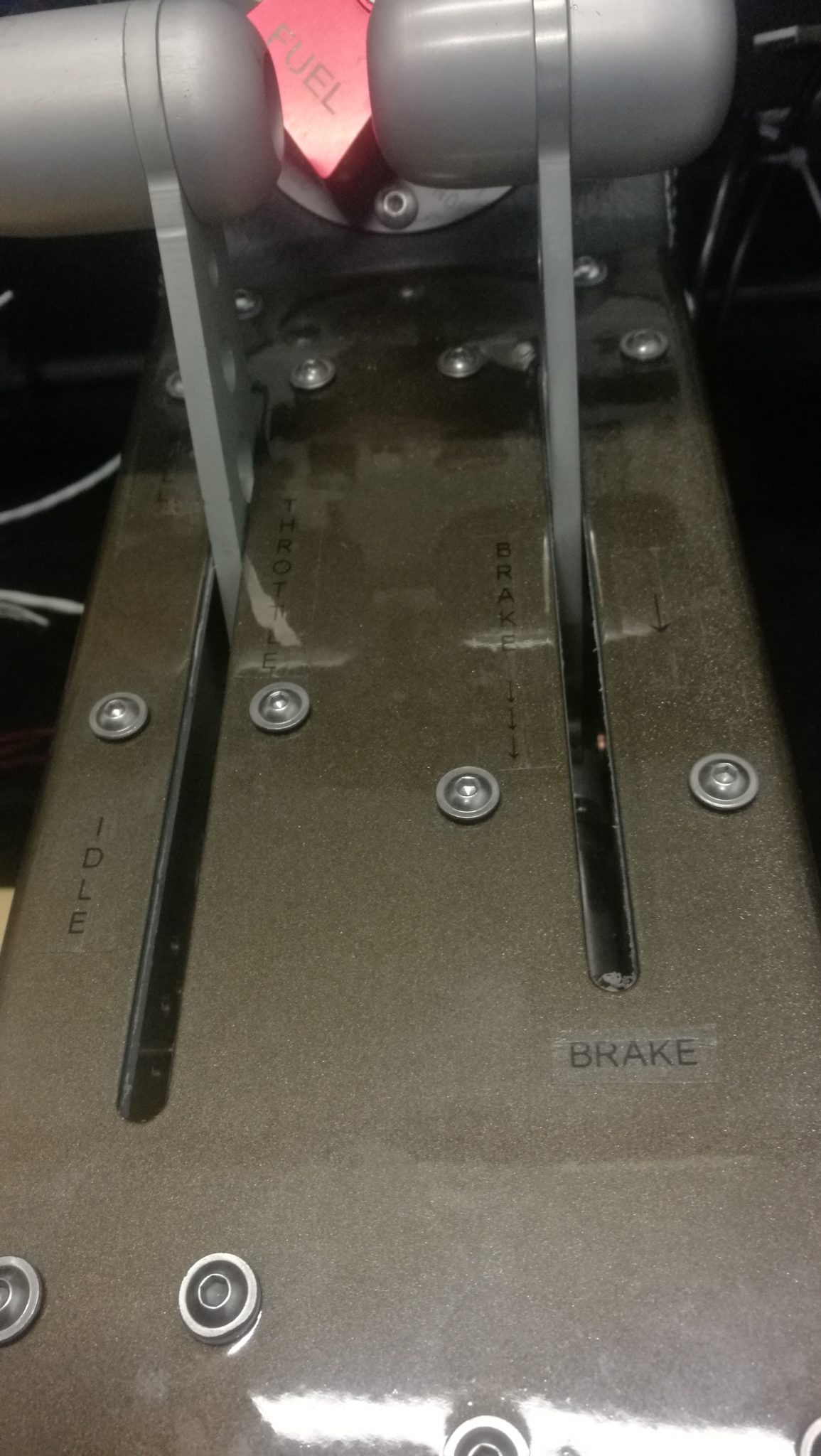

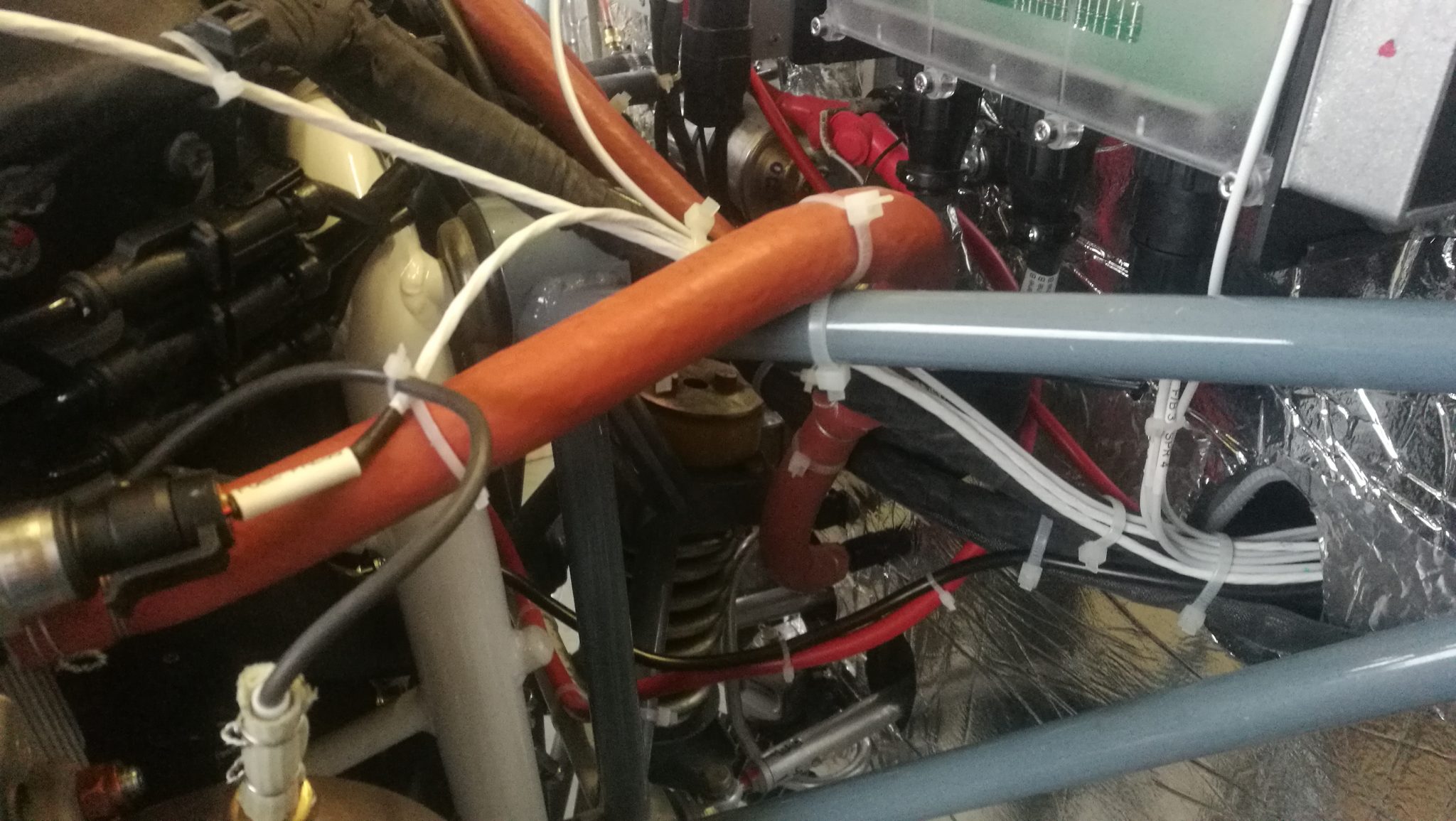

Jetzt habe ich die Bremsleitungen wieder mit den Bulkhead Fittings verbunden und die Bremse entlüftet. Danach habe ich das ganze System auf Dichtigkeit hin überprüft. Alles bestens! Jetzt konnte ich die Sitze wieder einbauen.

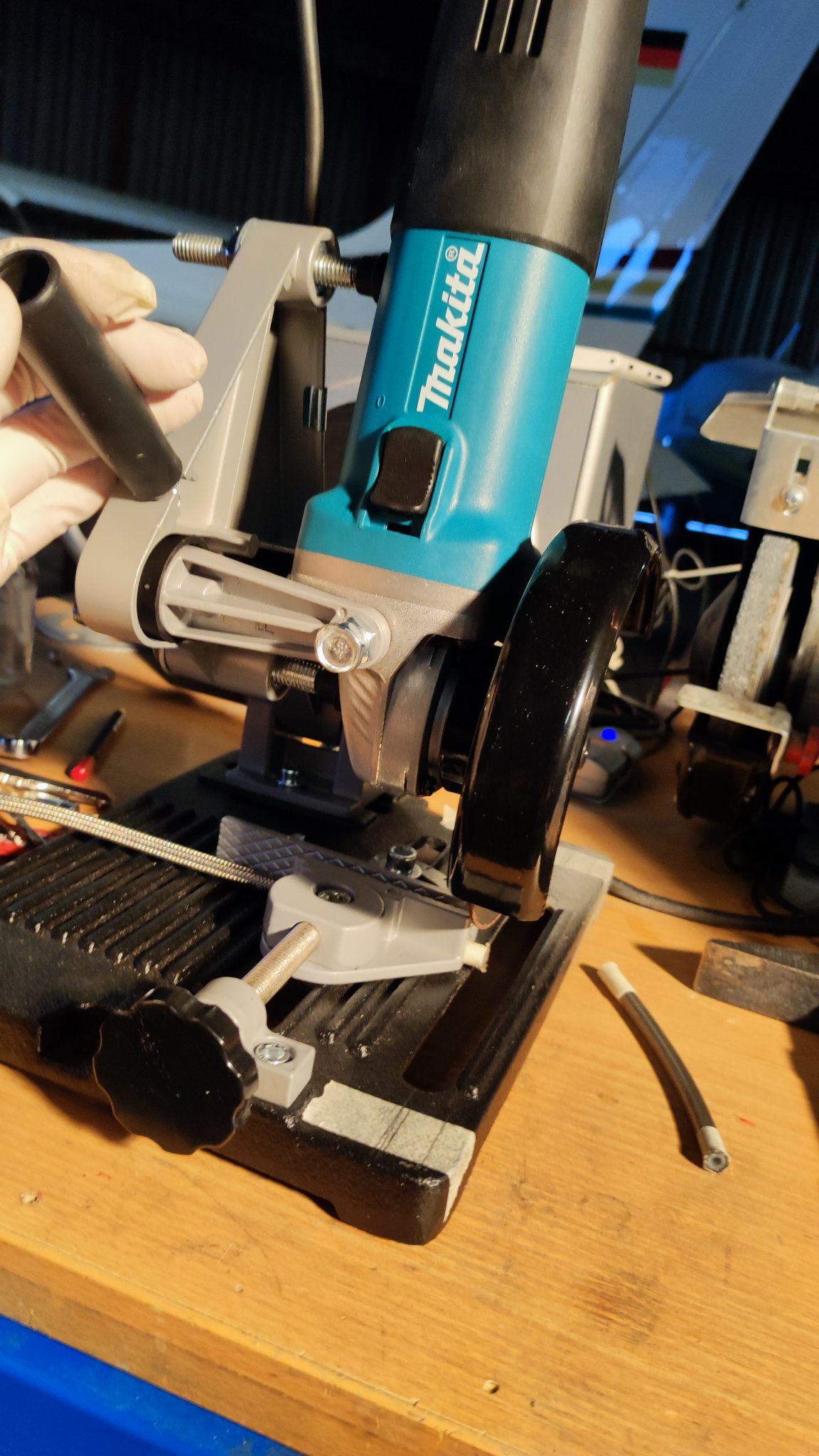

Nun ging es an die Spats. Die Bohrungen, die ich für das S2 Gear machen musste, sind jetzt nicht mehr zu gebrauchen. Die Original-Positionen der Bohrungen passen sowohl links wie rechts besser. Mit der rechten Seite habe ich dann das Anpassen begonnen. Ich habe die Original-Pilot-Löcher auf 5 mm aufgebohrt und die Innenseite ans Fahrwerk geschraubt. Den oberen Bereich, durch den die Feder läuft, musste ich an der Innen- wie an der Außenseite des Spat trimmen. Eigentlich ist das Ganze jetzt etwa 4 mm breiter als vorher. Aber der Spat ist so flexibel, dass das nichts ausmacht. Ich habe 1 Washer auf der Innenseite der Spat und 2 auf der Außenseite verwendet. Die Schraube macht so alles fest.