12:30 – 17:15 4,75 h – total 1568,25 h

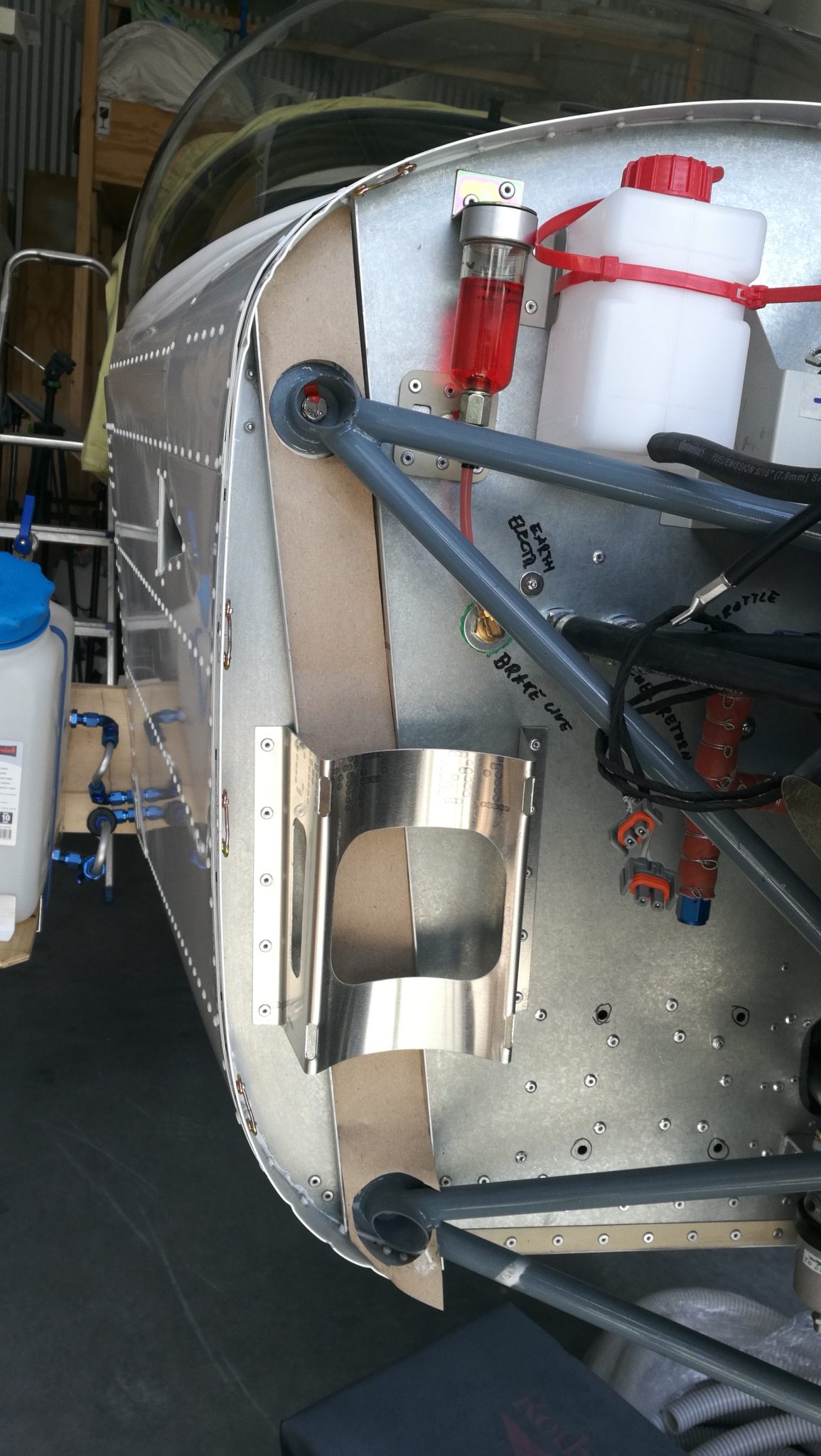

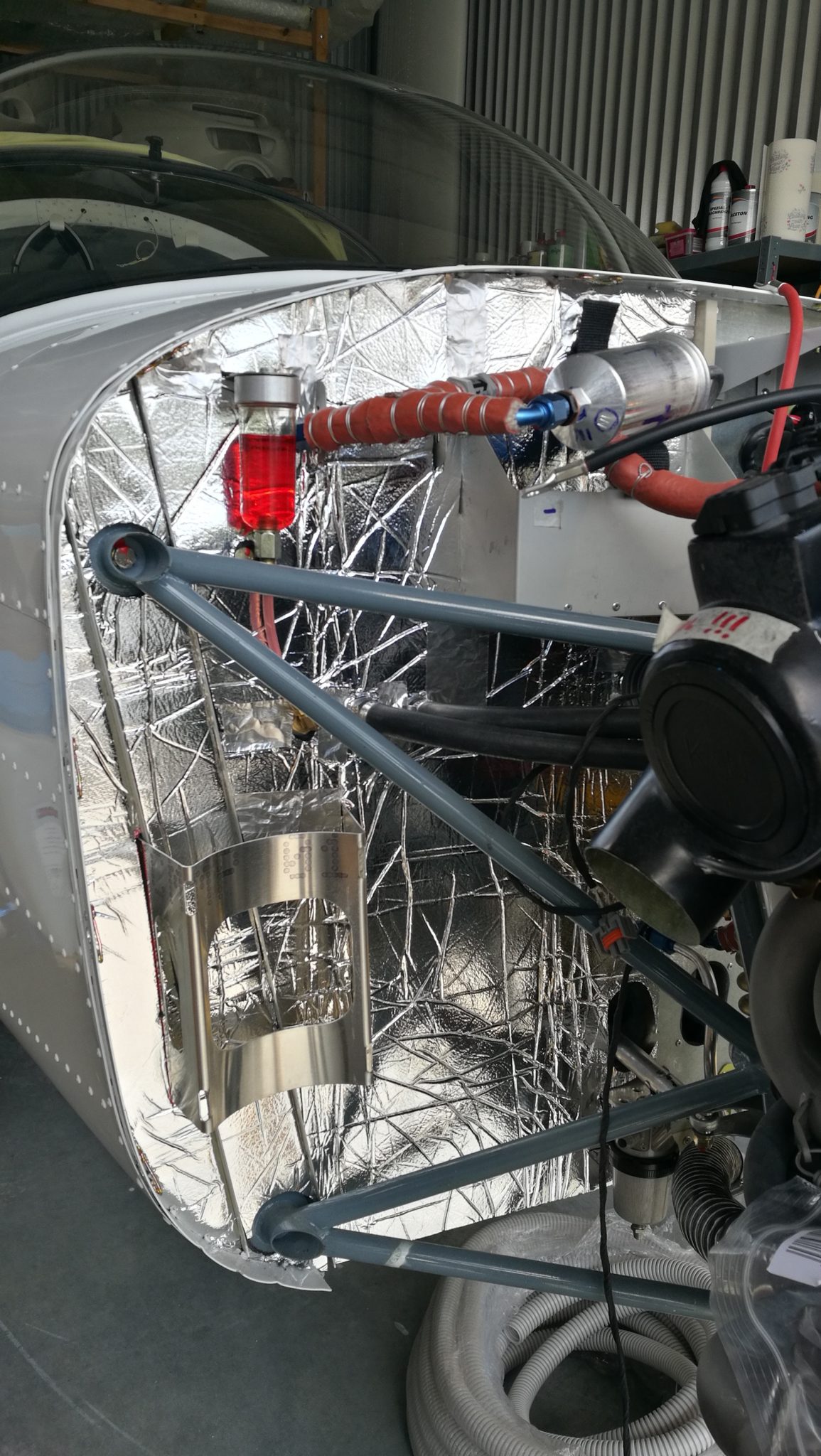

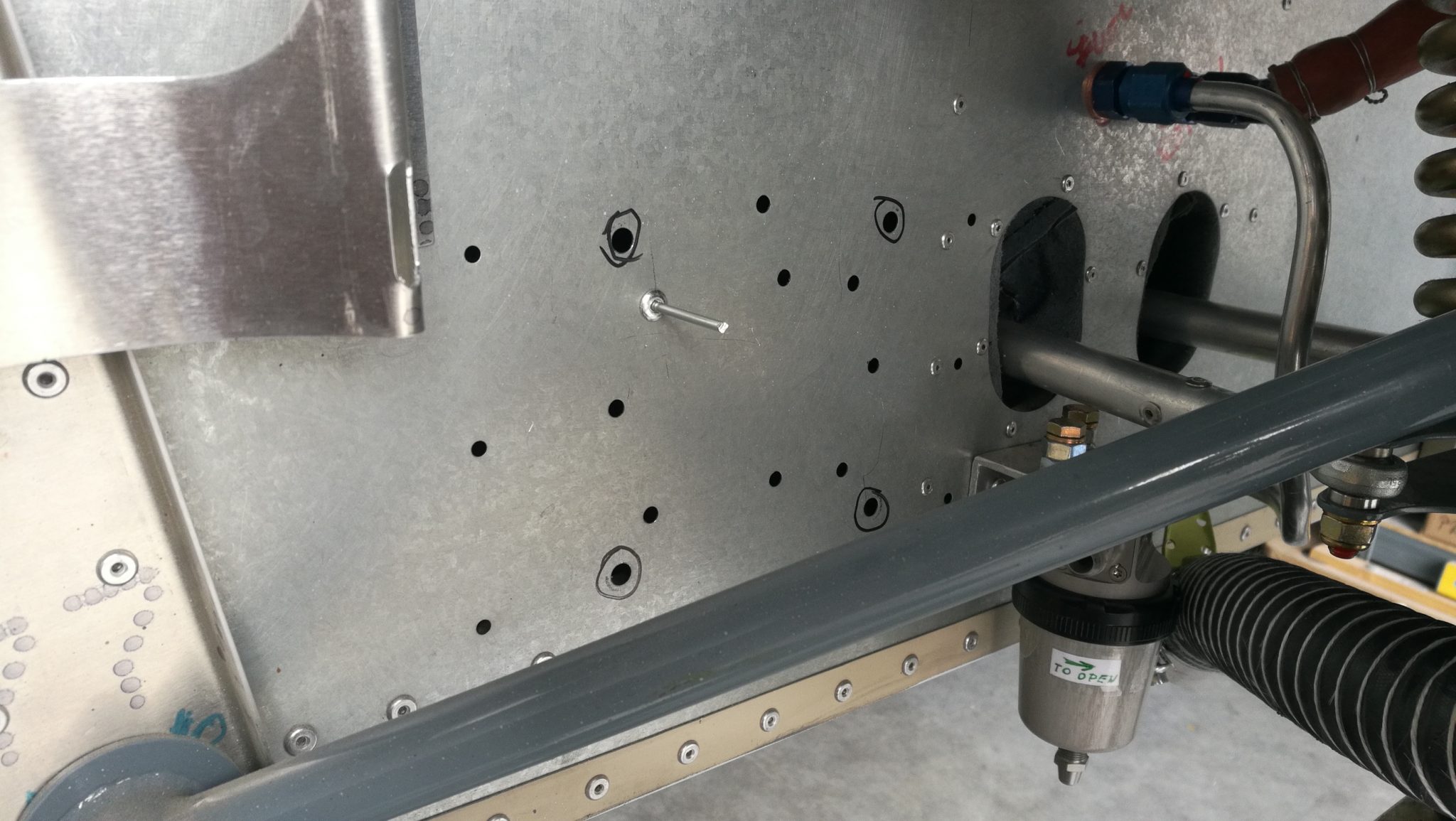

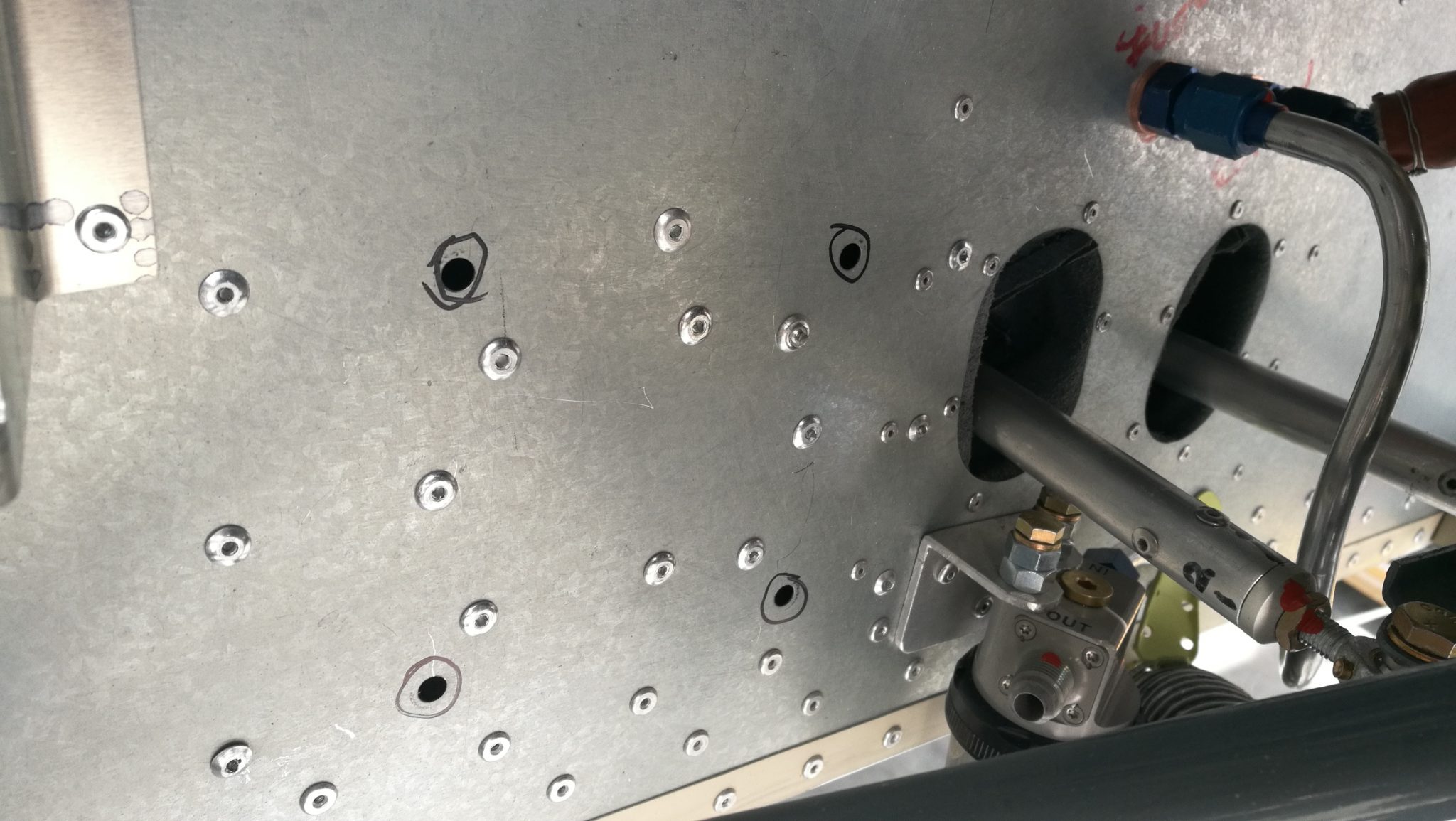

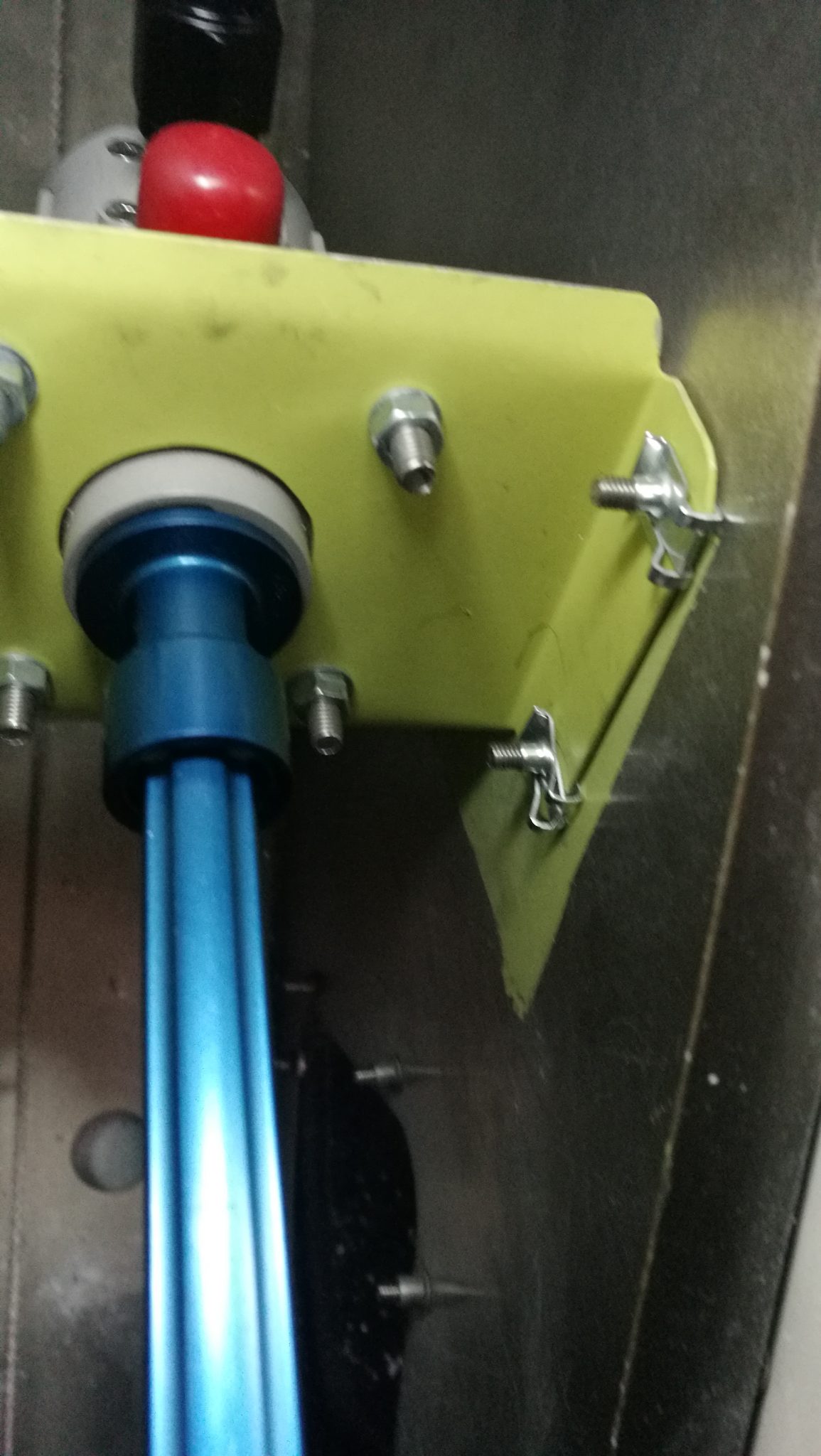

Heute war Tapezieren angesagt. Ich dachte, ich würde heute die ganze Firewall mit Feuerschutzfolie bekleben können, aber das Anfertigen der Schablonen und anschließend das Zuschneiden der Folie ist doch recht zeitaufwändig. Ich habe mit den kleinen, geraden Teilen auf den Seiten begonnen und anschließend die ganz äußeren mit der Rundung angefertigt und eingeklebt. Danach wurde es etwas kniffliger. Der Batteriekasten war noch recht einfach. Die beiden sich anschließenden Teile dauerten etwas länger. Ich musste mir überlegen, wo ich die Schnitte legen will. Ich denke, eine gute Wahl getroffen zu haben. Den Fuel Filter habe ich von der Halterung gelöst und in eine Position gebracht, in der er mich nicht zu sehr beim Einführen und Ankleben der Folie hindert. Nachdem die Fuel Pumps abgebaut sind, war das kein Problem. Die weiteren Verbindungen sind Gummischläuche. Zur Seite mit der Fusebox bin ich dann nicht mehr gekommen. Aber morgen ist auch noch ein Tag. Was anzuraten wäre, ist das Anfertigen einer Firewall Schablone, so lange noch nichts angeschraubt ist. Am besten, bevor die Firewall selbst eingebaut wird. Das erspart viel Messerei und Hin- und Herprobieren. Man muss die Schablonen nur wieder finden, wenn man sie erst 1 Jahr später braucht. Die Firewall auf einen Karton gelegt, mit einem Stift einmal drum herum gefahren, die Löcher mit markiert, schon ist es erledigt. Ausschneiden kann man sie, wenn man sie braucht.