Nachdem die Taxi- und LDG-Lights mit etwa 10A zu Buche schlagen und das Pitot Heat, wenn es den Maximalstrom zieht, mit 8,5A, versuchte ich die einzelnen Loads der Lampen herauszufinden. Über die Unterschiede war ich recht erstaunt:

Left Taxi (Halogen) 55W 3,9A Right Taxi (Halogen) 55W 2,2A

Left LDG (LED) 1,1A Right LDG (LED) 2,7A

Ich fand bei dem rechten LDG Light (LED) nur 3 LEDs leuchtend. Beim linken LDG Light (LED) alle 9 LEDs. Verwunderlich ist, dass das defekte LED, bei dem nur noch 3 LEDs leuchten, einen mit 2,7A deutlich höheren Stromverbrauch hat als die LED, die noch in Ordnung ist mit 1,1A.

Auch die unterschiedlichen Verbräuche der Halogen Taxi Leuchten hat mich verwundert. Links 3,9A würde mit 12V und 55W rechnerisch einigermaßen passen. Die 2,2A bei der rechten machen mir aber Probleme. Ich habe vermutet, dass es sich um eine Birne mit weniger Watt handeln könnte. Aber dazu muss ich sie erst einmal ausbauen.

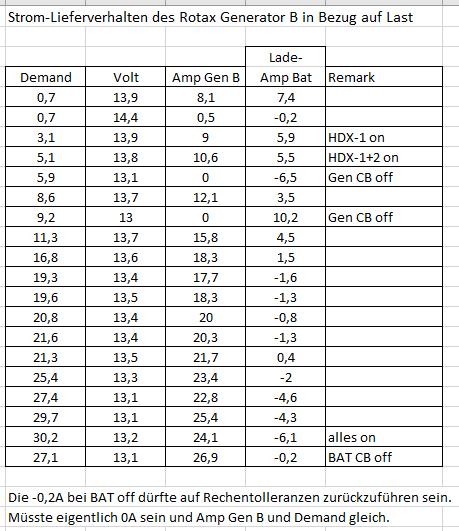

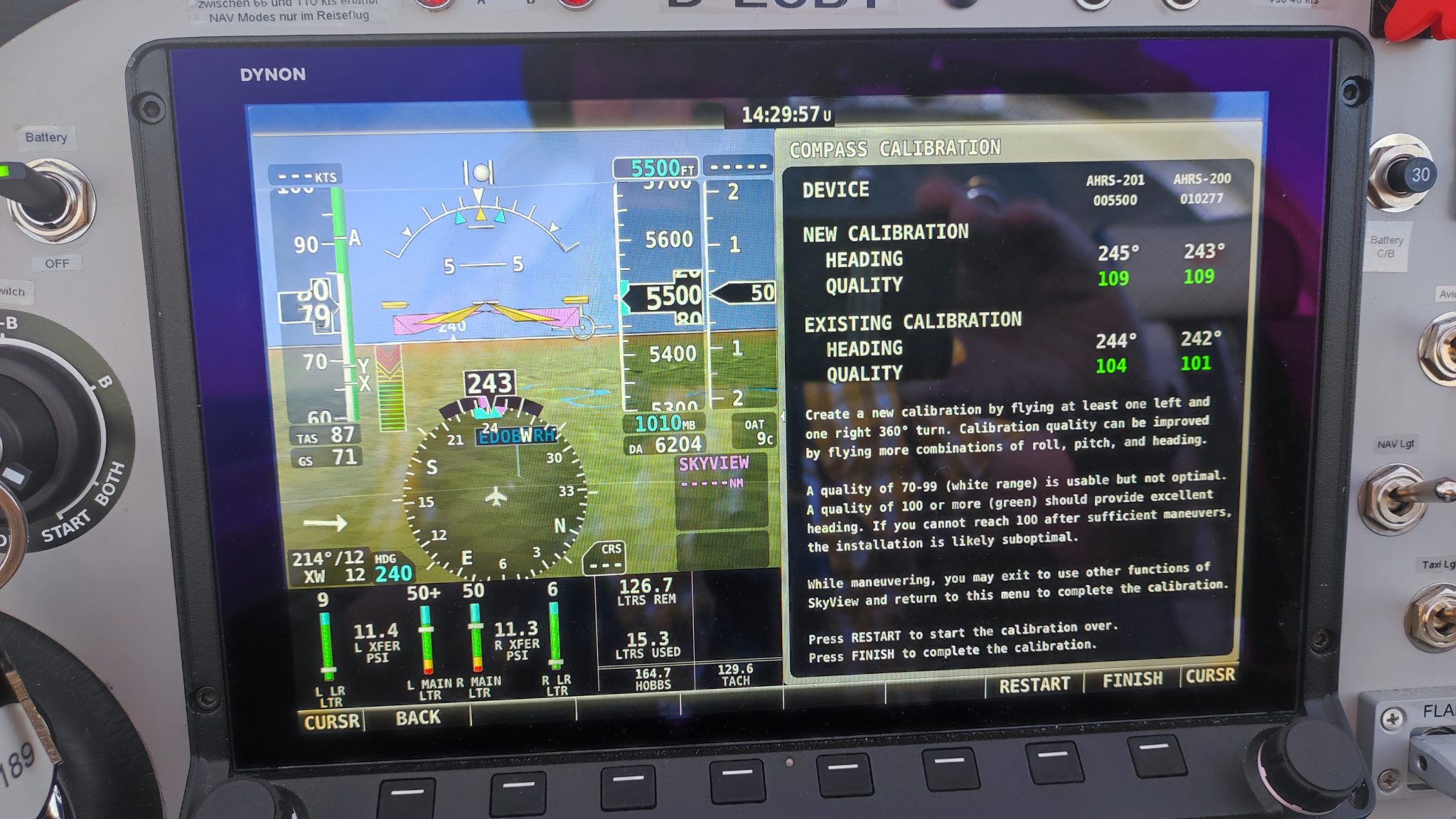

Als nächstes wollte ich wissen, ob der Generator B denn tatsächlich die max Load von 30A bringt oder nicht. Ich habe alles eingeschaltet, was an elektrischen Verbrauchern einzuschalten ging und hatte dann die Batterie ausgeschaltet. Der Generator hat den vollen Demand übernommen. Im Moment des Fotos waren das nur 27,1 A bei 13,1 V, weil das Pitot Heat wohl gerade eine Stufe heruntergeschaltet hat. Die Differenz von 0,2A, die angeblich die Batterie beisteuert und dadurch die GEN Load nur mit 26,9A angezeigt wird, dürfte wohl darauf zurückzuführen sein, weil die Load durch ein Amperemeter direkt gemessen wird und der Demand von der VP-X berechnet, und eine Differenz als Battery Load angezeigt wird, die in diesem Zustand ja 0A sein müsste. Damit war ich erst einmal zufrieden.

Jetzt habe ich die Stecker der Generatoren A und B abgezogen und den Backup BAT Switch eingeschaltet. Dies stellt die Situation im Flug nach, bei der beide Generatoren ihren Dienst quittieren und die Batterie die alleinige Stromquelle darstellt. Ich wollte wissen, ob bei normalem Ladezustand der Batterie der Motor mindestens 30 Minuten läuft oder vielleicht schon vorher ausgeht. Ich startete den Motor um 1408 und schaltete alle Verbraucher bis auf EMU (1,1A) und COM 1 (0,2A) aus. Die VP-X zieht gerechnet 0,7A. Somit zusammen 2A plus 5,3A, die der Motor für Fuel Pumps, ECU und Einspritzung verbraucht. Die HDXe wurden durch ihre eigenen Backup Batterien gespeist. Die Batterie zeigte eine Spannung von 12,8V. Der Gesamtverbrauch wurde mit 7,3A angezeigt.

Nach einer Weile des Wartens kam mir die Idee, dass der Motor bei normaler Last (Fuel Flow etwa 15 l/min) mehr Strom benötigen würde als in Idle und erhöhte die Leistung entsprechend. Der Stromverbrauch stieg dadurch von 7,3A auf 10,5A.

Nachdem ich den Motor auf dem Apron aber nicht ½ Stunde bei dieser Leistung laufen lassen wollte, zog ich ihn wieder auf Idle und schaltete den linken HDX wieder auf das Bordnetzt und weitere Verbraucher wie den XPNDR wieder ein, um auf den gleichen Stromverbrauch von 10,5A zu kommen und ließ den Motor so weiterlaufen.

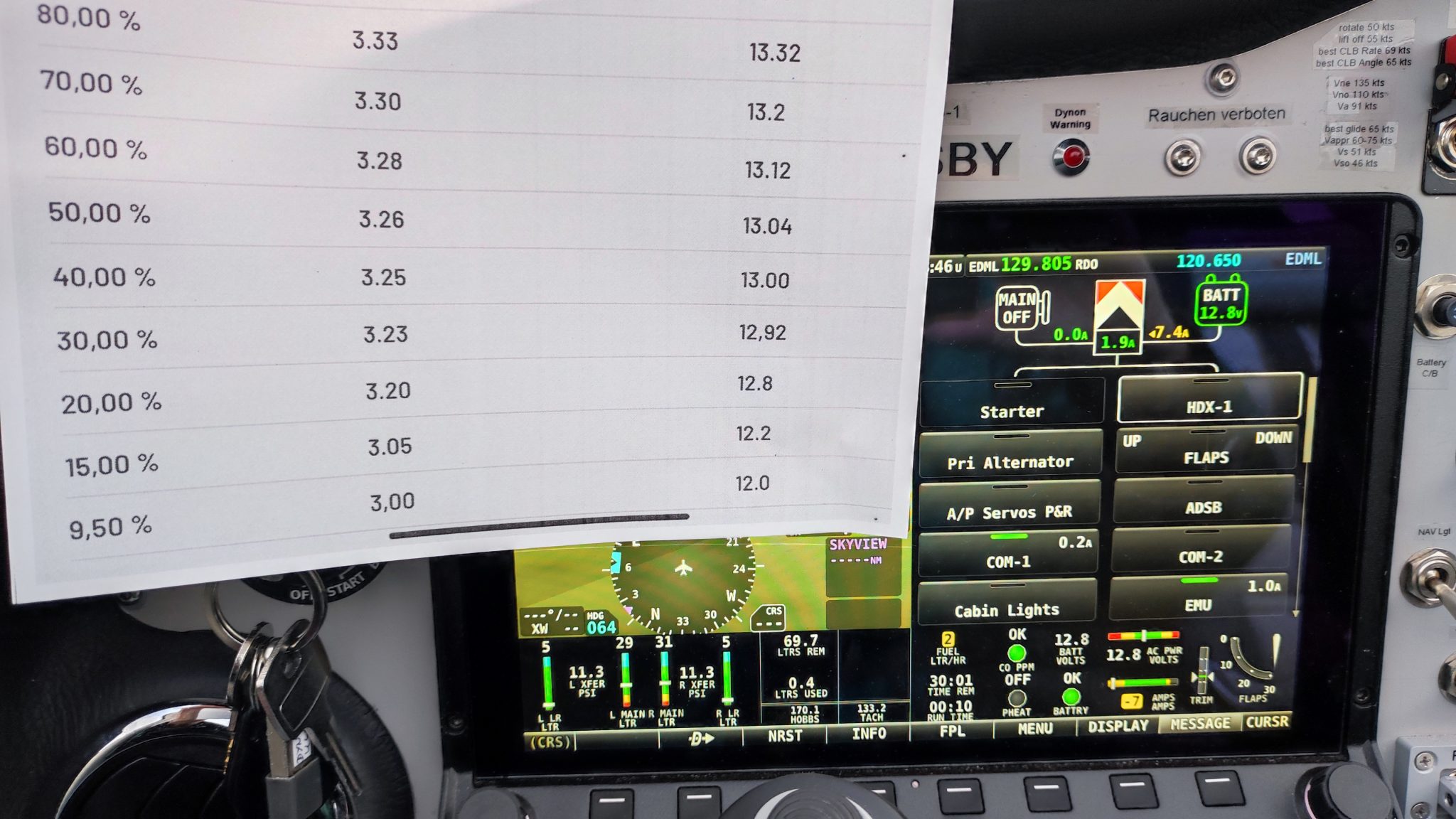

Ich hatte keine Möglichkeit mit einem Voltmeter vor dem Einschalten der Batterie, und damit des gesamten Tests, die Ausgangsspannung der Batterie zu messen, um den Ladezustand feststellen zu können. Die angezeigten 12,8V waren ja schon unter Last gegeben. Laut Tabelle würden 12,8V aber nur etwa 20% Ladezustand entsprechen.

Ich wollte die Batterie nicht unter 10% und damit 12,1V entladen um eventuelle Resetprobleme zu vermeiden, die ich vielleicht bekommen würde, wenn ich die Batterie soweit entlade, bis sie sich selbst sicherheitsabschaltet. Um 1450 ist dieser Zustand eingetroffen. Der Motor lief also 42 Minuten, was deutlich mehr ist als die geforderten 30 Minuten.

Nach dem Wiederanstecken der Generatorstecker konnte ich den Motor wieder problemlos starten. Das war um 1459. Die Batterie wurde bei 13,6V mit 9,7A bei normalen Verbrauchern (ohne Taxi- bzw. LDG-Lights und Pitot Heat) geladen.

Ich wollte so lange laden, bis der Ladestrom auf 4A fällt und habe wieder bis auf das linke HDX alle Verbraucher ausgeschaltet, um den Ladevorgang zu beschleunigen. Nach etwa 22 Minuten schaltete ich den Motor dann aus. Der Ladestrom war aber nur auf 6,9A gefallen. Dies allerdings bei 13,7V!