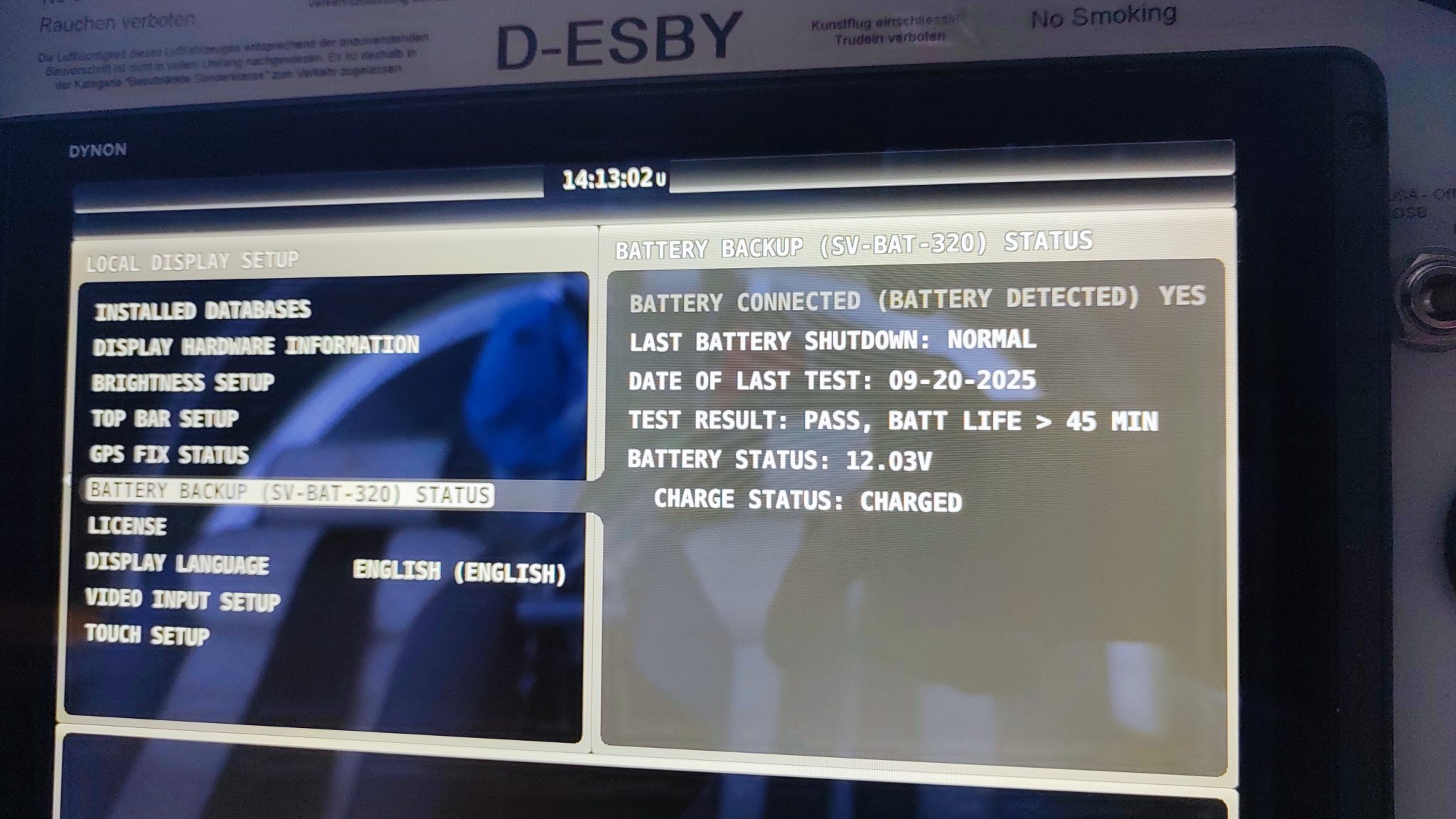

Als erstes habe ich die Backup Bat vom linken HDX geladen. Das Ladegerät als Stromlieferant liefert maximal 5 A. Ein HDX zieht 4,7 A. Deshalb musste ich das Laden der beiden Bats nacheinander machen um nicht wieder die Starterbatterie zu entladen. In der Zwischenzeit habe ich mich um die Schlauch-Ventile gekümmert. Den rechten HDX habe ich mit im VP-X Menü eingeschaltet und konnte dann den linken HDX mit seiner Taste ausschalten. So hatte ich wieder nur einen Strombedarf von knapp unter 5 A.

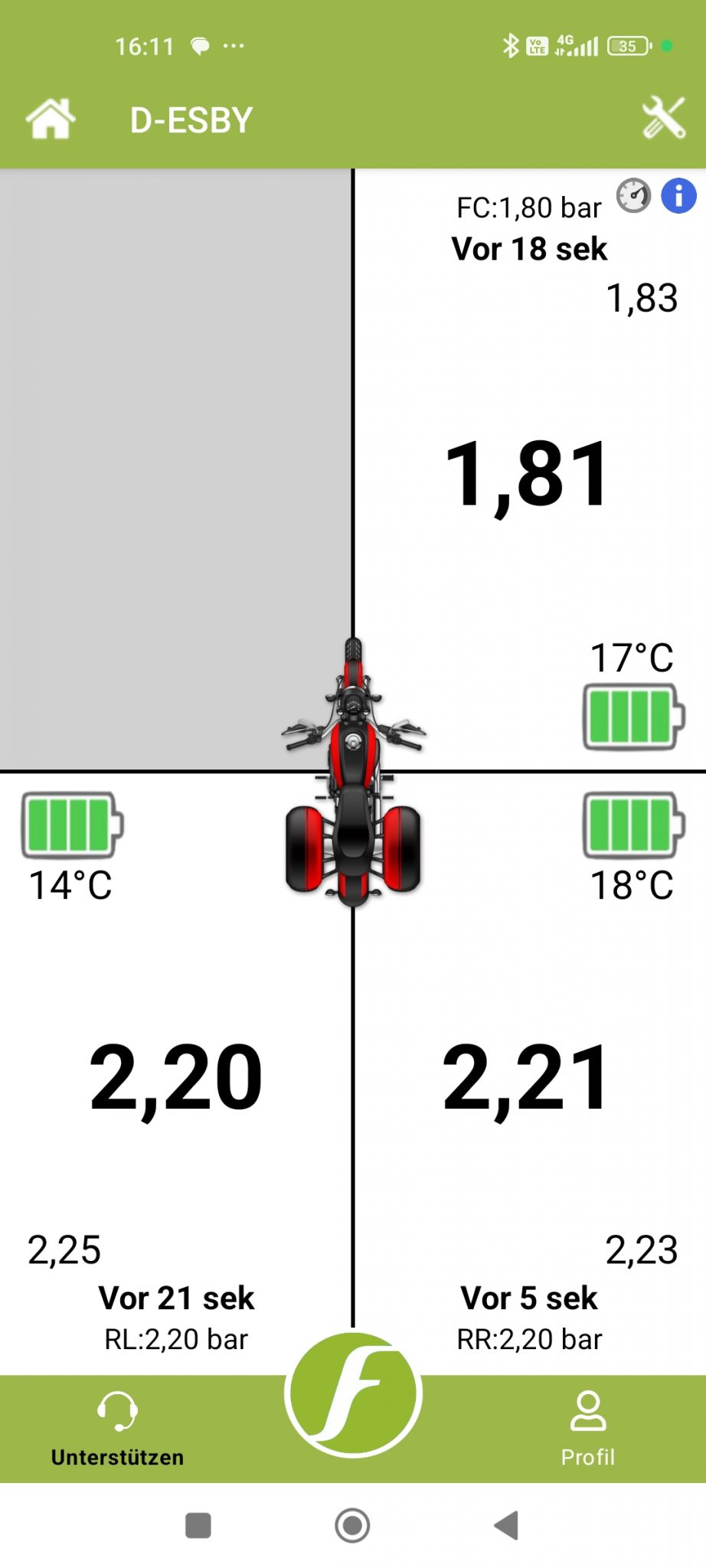

Die Information von Tost war, dass es kein anderes Gewinde sei. Deshalb habe ich es nachgearbeitet. Das Werkzeug dazu musste ich mir aber zuerst passend machen. Das Oberteil habe ich als 10 mm Sechskant gefeilt. Die Vorderen Klauen musste ich auch zusammenbiegen, um das Gewinde bearbeiten zu können. Letztlich ist es mir gelungen, die Sensoren auf beide Schlauchventile aufzuschrauben. Der neue Sensor musste zuerst eingebunden werden. Das ging auch nicht so einfach wie beschrieben. Bevor ich ihn mit „ersetzen“ einbinden konnte, musste ich den alten erst „disablen“. Dann ging das mit „ersetzen“. Ein Firmware Update ist mir nicht gelungen. Aber das sieht jetzt gut aus und ich konnte die Spats wieder montieren. Sollte ich beim notwendigen Reifenwechsel auf Schlauchlos umsteigen, machen die 60° Ventile eine gute Figur.

Bei der Analyse der Videos für die T/O-Performance ist mir aufgefallen, dass seit dem letzten Update der HDX Software auf 17.3, die Position der Terrain Darstellung nicht mehr stimmt. Obwohl ich auf der Bahn stand, wurde sie weiter südlich dargestellt. Ich landete sozusagen im Gras neben der Bahndarstellung. Allerdings habe ich die Obstacle Database nach dem Softwareupdate auch noch aktualisiert. So kommen 2 Ursachen in Frage. Ich habe den Dynon Support um Rat gefragt, weil ich das Software Update als Ursache ansah. Dynon schrieb mir zurück, dass es manchmal mit den Obstacle Databases Schwierigkeiten geben kann. Ich habe die aktuelle OB…dub von EasyVFR4 nochmals geladen. Um herauszufinden, ob sich etwas geändert hat, bin ich zum Vorfeld gerollt. Weil das Wetter so schön geworden ist, habe ich dann noch eine Platzrunde geflogen. Die versetzte Darstellung war aber immer noch so wie vorher. Zuhause angekommen las ich eine weitere Antwort von Dynon mit dem Vorschlag, die alte OB…dub nochmals zu laden um herauszufinden, ob das eine Änderung bringt. Mit dieser alten war die Anzeige ja korrekt. Das werde ich bei nächster Gelegenheit tun.