11:30 – 19:00 7,5 h – total 1020,5 h

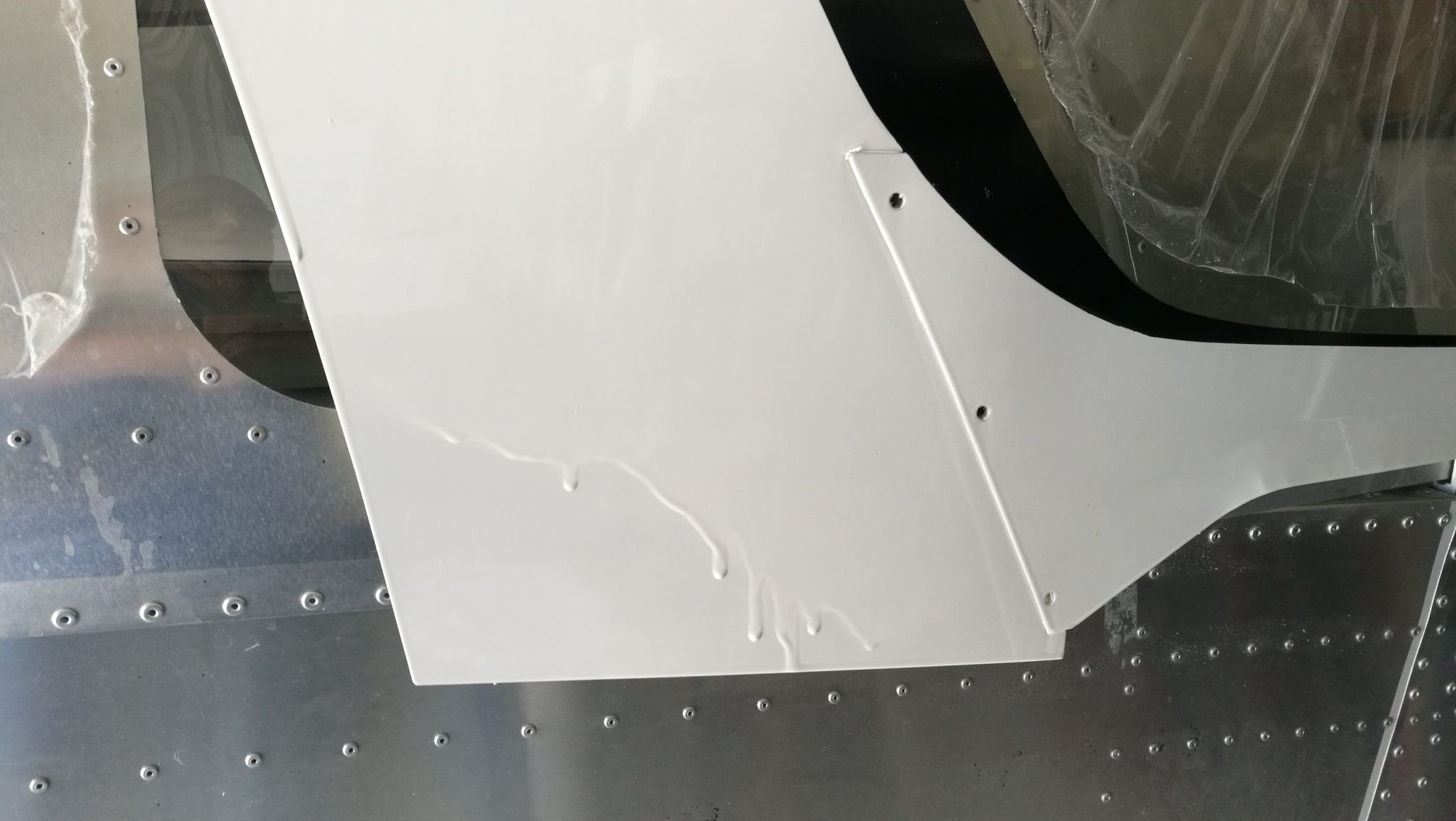

Alle Abklebungen für das schrittweise Lackieren der restlichen Fuselage-Teilen waren die erste Aktion. Ich habe so abgeklebt, dass ich heute die rechte Seite lackieren kann, morgen die linke Seite und übermorgen die Oberseite, sofern das Wetter mitspielt. Die rechte Seite ist mir wieder orangig geworden, dafür ist aber nichts gelaufen und es gab keine Nasen. Die Fläche war recht groß. 500 ml Primer haben dafür ausgereicht. Die angemischten 500 ml Lack waren aber zu wenig. Ich habe nochmals 350 ml angemischt, welche ich auch verspritzt habe. Ich habe festgestellt, dass mein Kompressor zu schwach ist, um den Arbeitsdruck von 2 bis 2,5 Bar zu halten. Der Druck fällt bei ständig laufendem Kompressor auf 1 Bar an der Pistole ab. Das ist vielleicht wieder der Grund für das Orangige. Mein Kompressor hat eine Ansaugleistung von 330 Litern. Ich finde im Handbuch für die Spritzpistole keine Angaben für die notwendige Literleistung. Im Internet finde ich auch nichts. Ich werde morgen SATA anrufen um Klarheit zu bekommen. Dann habe ich noch einen Verträglichkeitsversuch durchgeführt. Der bronzene Sprühdosenlack, mit dem ich das Innere des Cockpits lackiert habe, ist überhaupt nicht kratzfest. Ich habe ihn ohne Primer aufs Blech gespritzt. Laut Angaben auf der Dose kann man das machen. 2 Versuche habe ich durchgeführt. Zum einen habe ich einen schon lackierten Inspektions-Deckel mit Scotch Brite angeschliffen und mit 2K-Klarlack lackiert. Ein Aufziehen konnte ich nicht feststellen. Zum anderen habe ich ein Blech mit Mipa Washprimer grundiert, nach 40 Minuten den Dosenlack aufgetragen und nach 20 Minuten den Klarlack. Beides sieht sehr gut aus. Wenn alles getrocknet ist, werde ich sehen, ob beides funktioniert.