13:15 – 16:45 3,5 h – total 1317,25 h

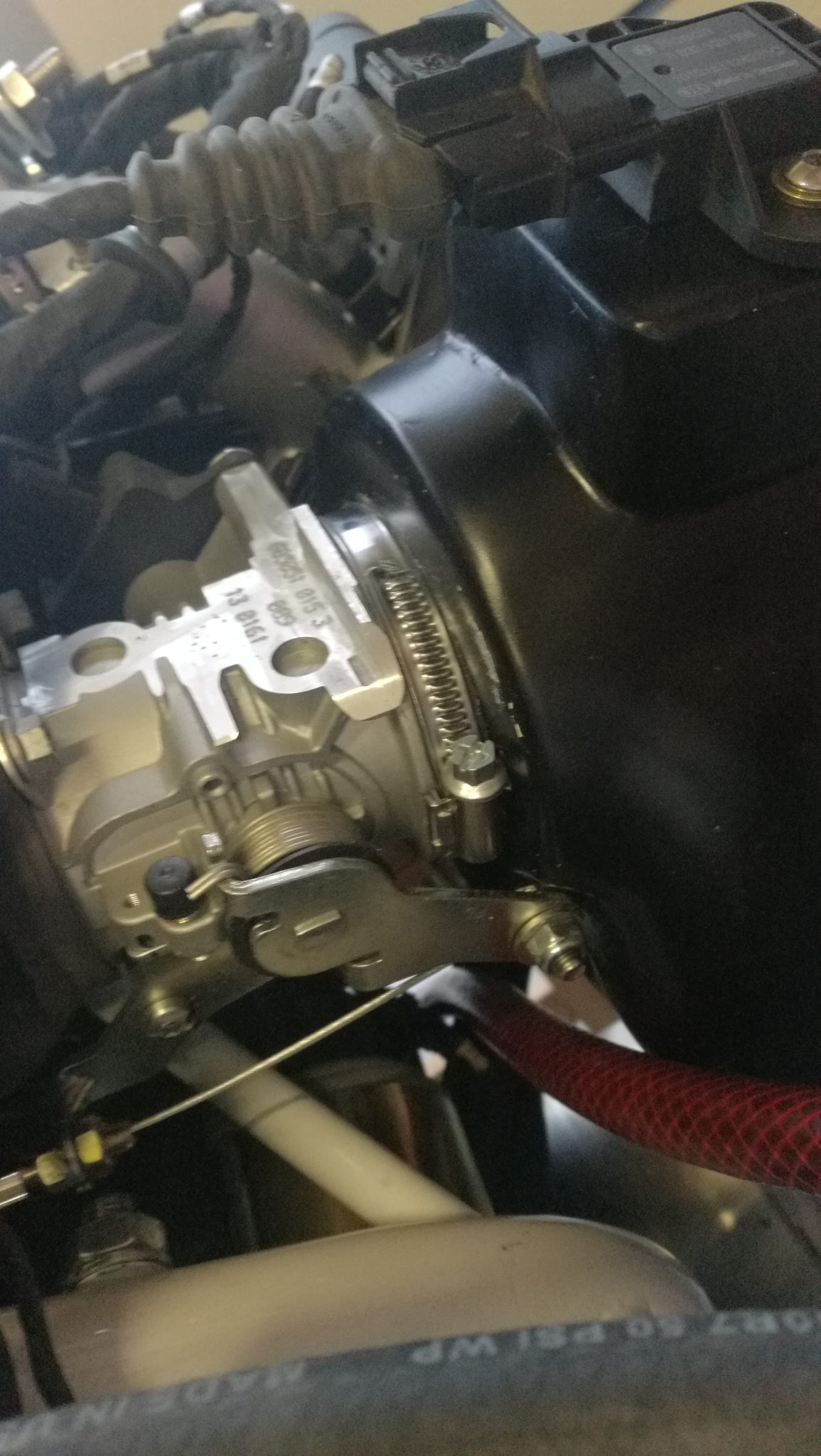

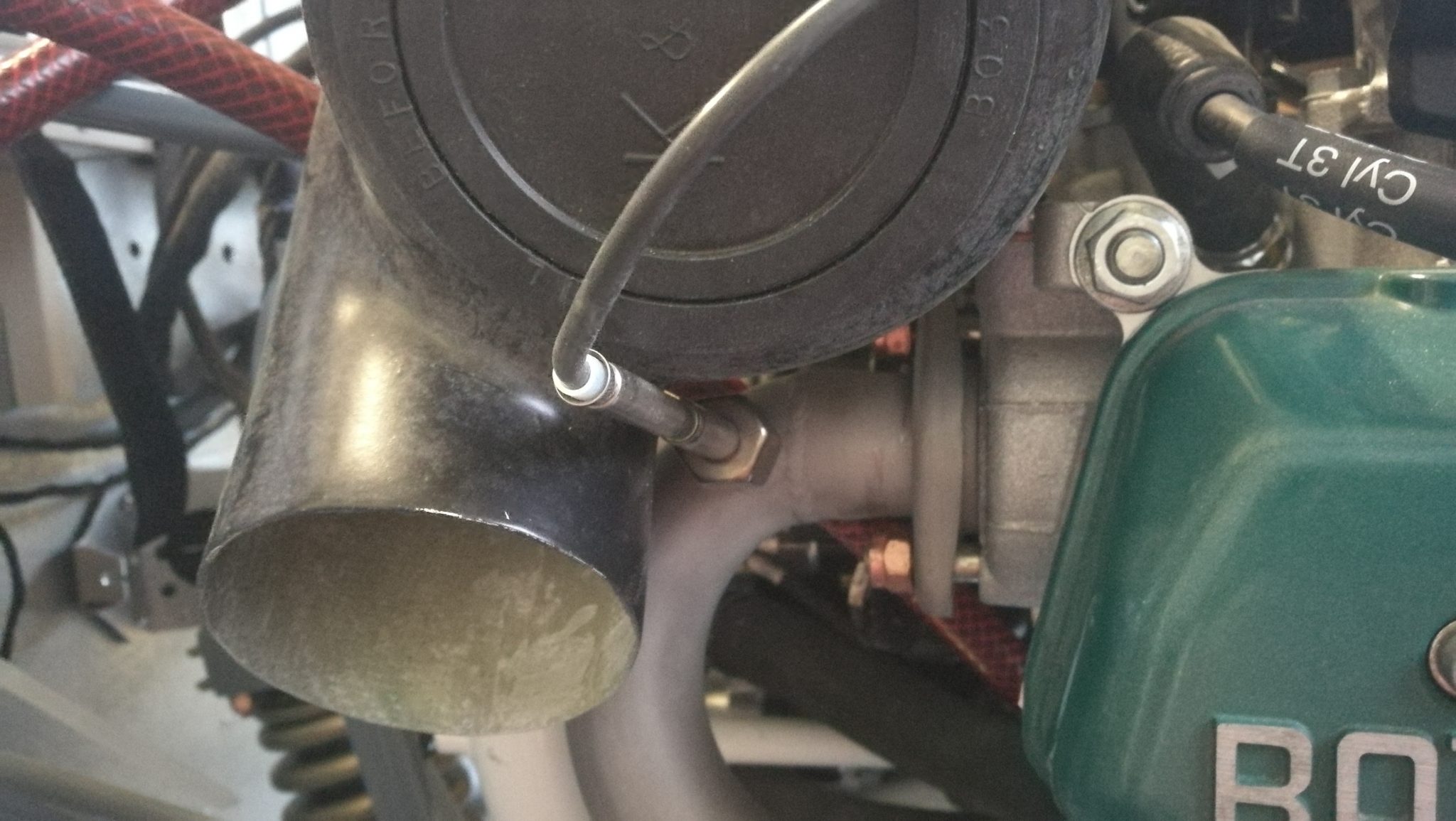

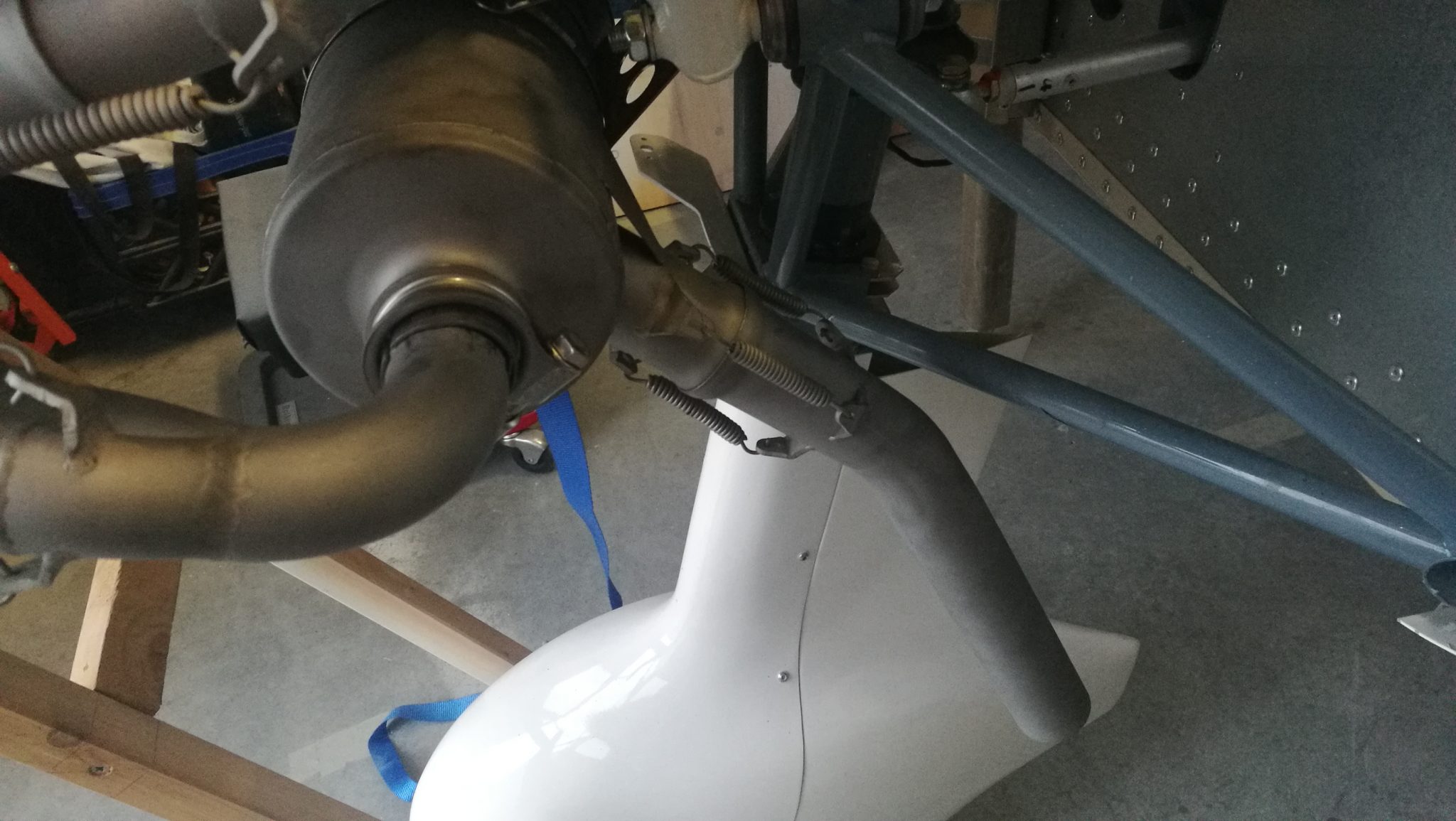

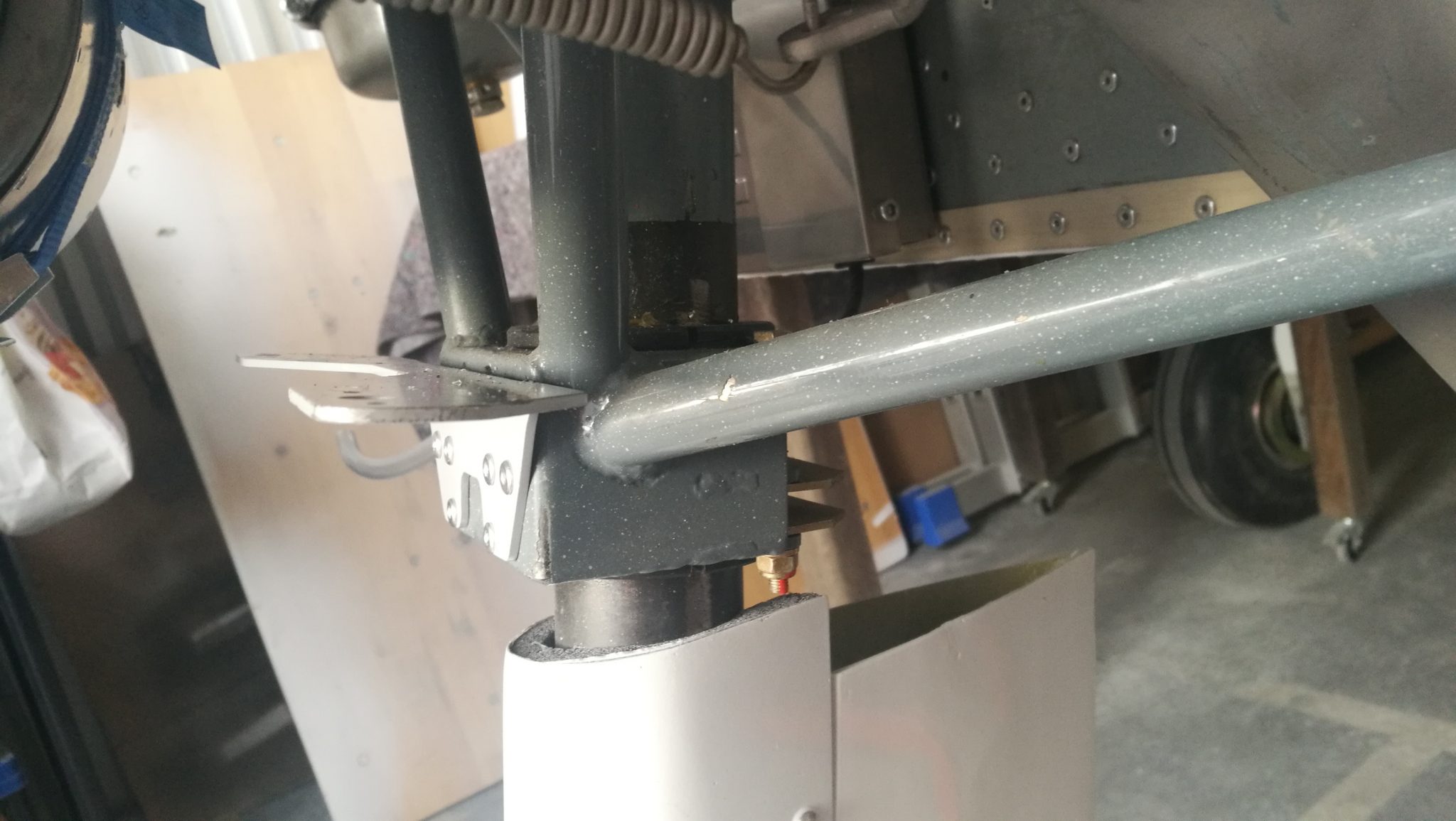

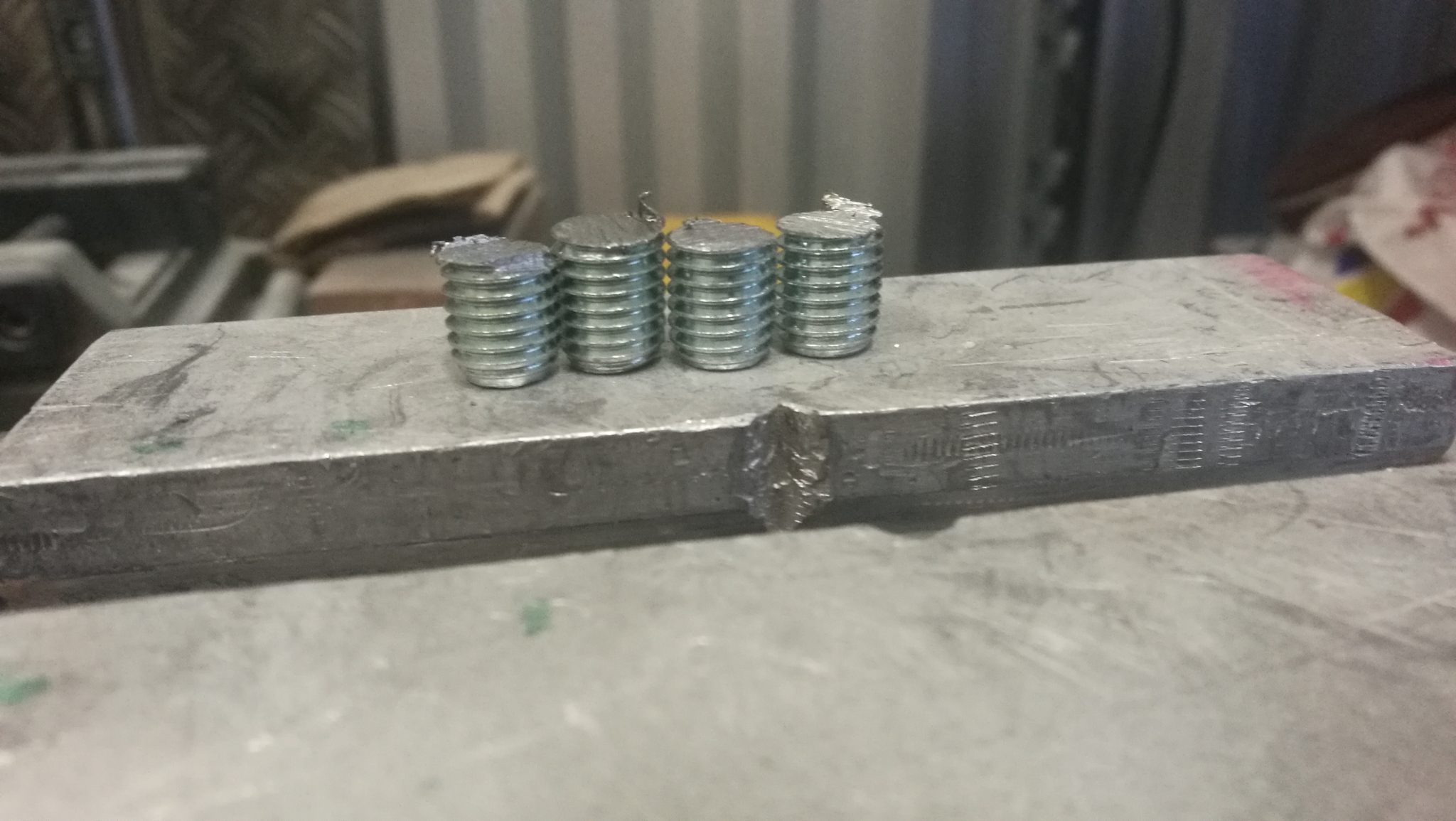

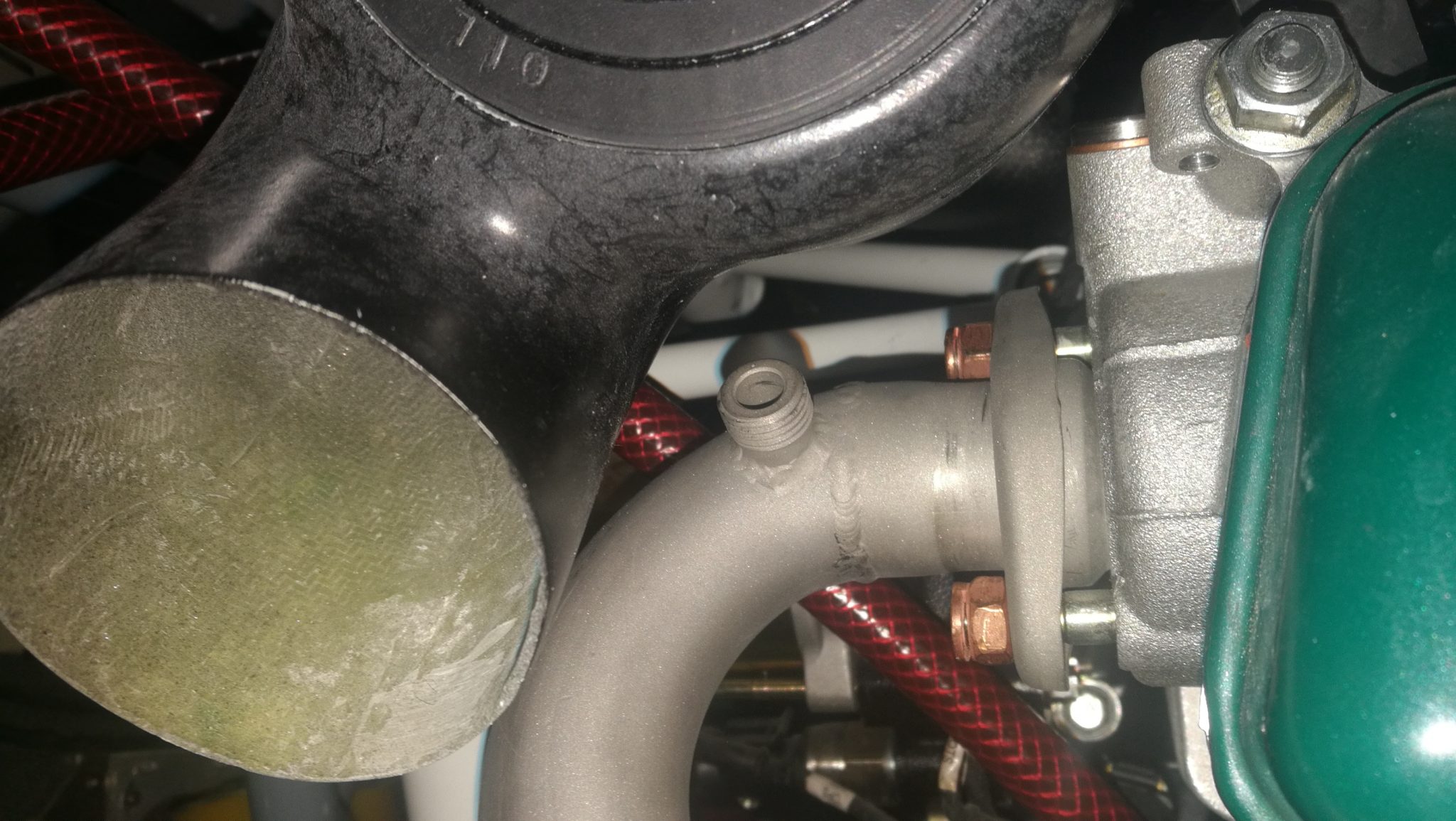

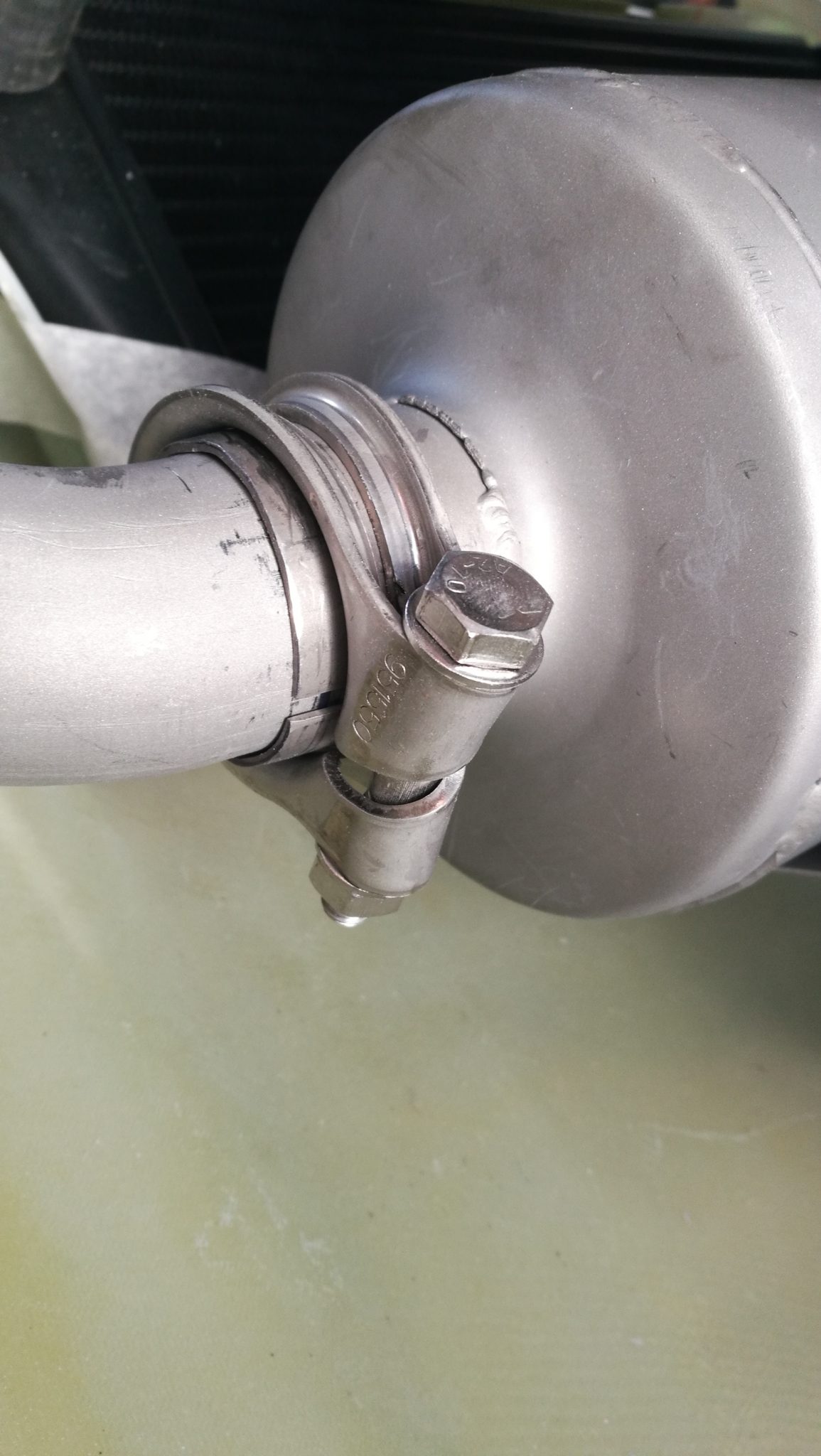

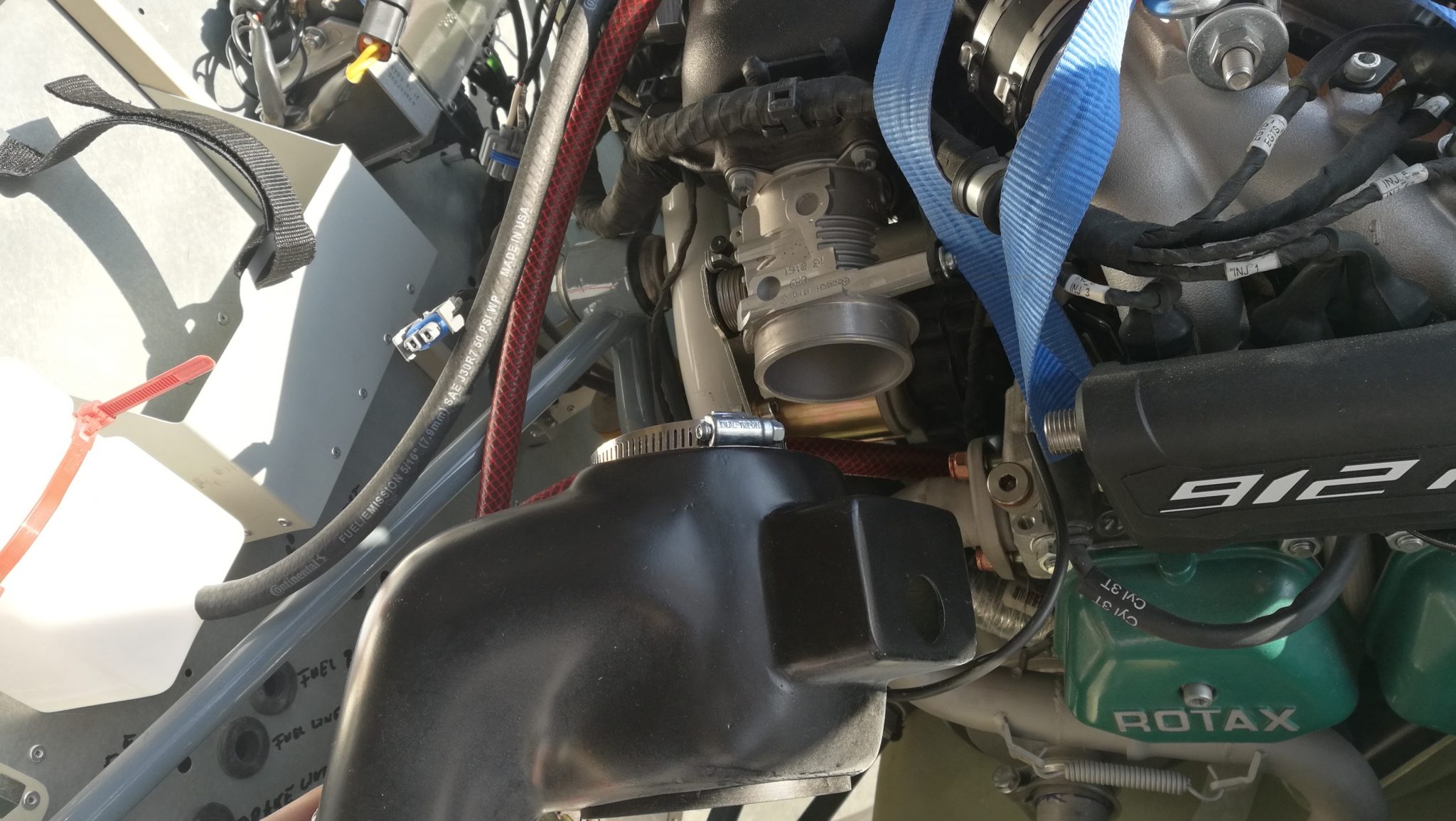

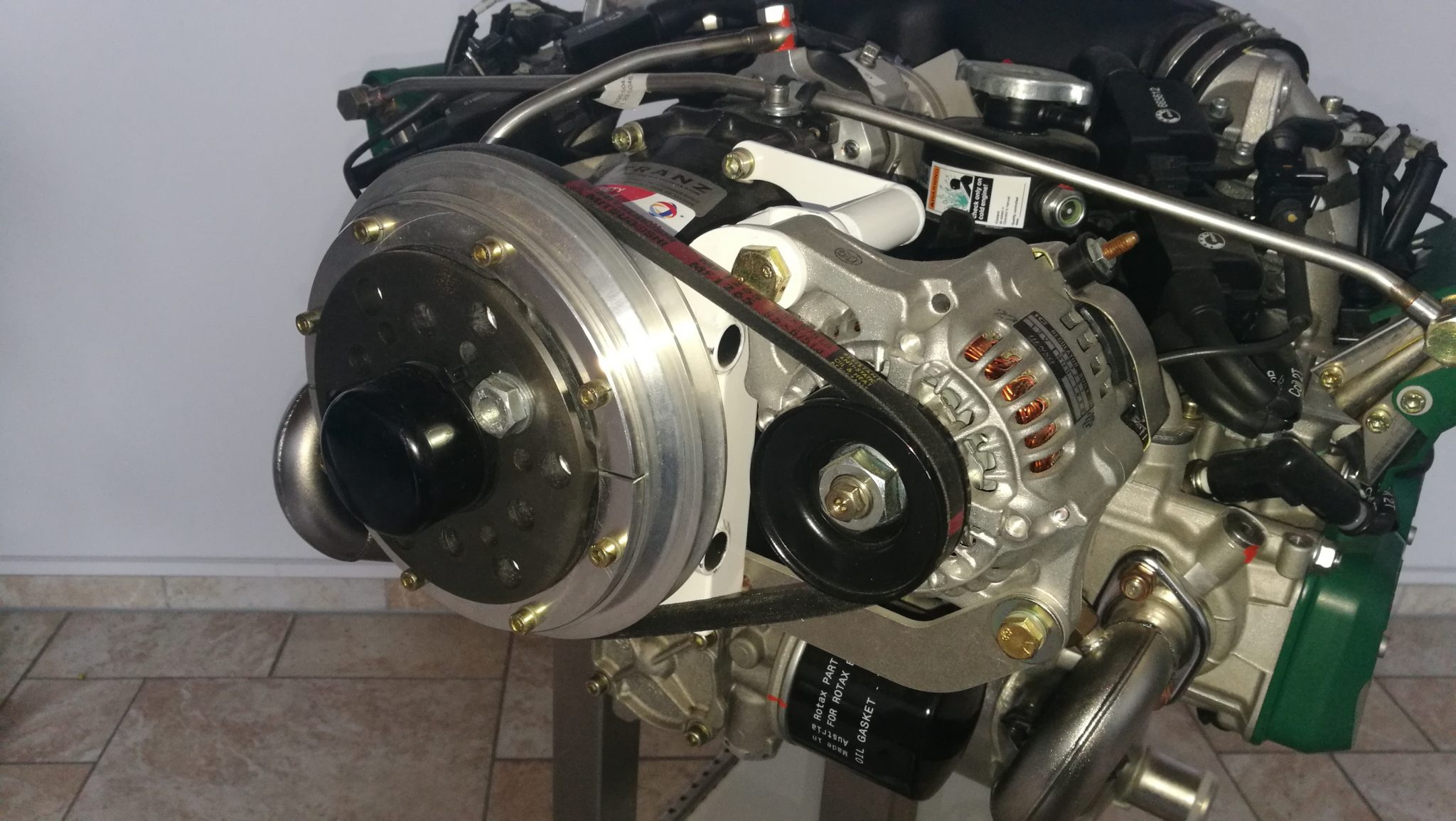

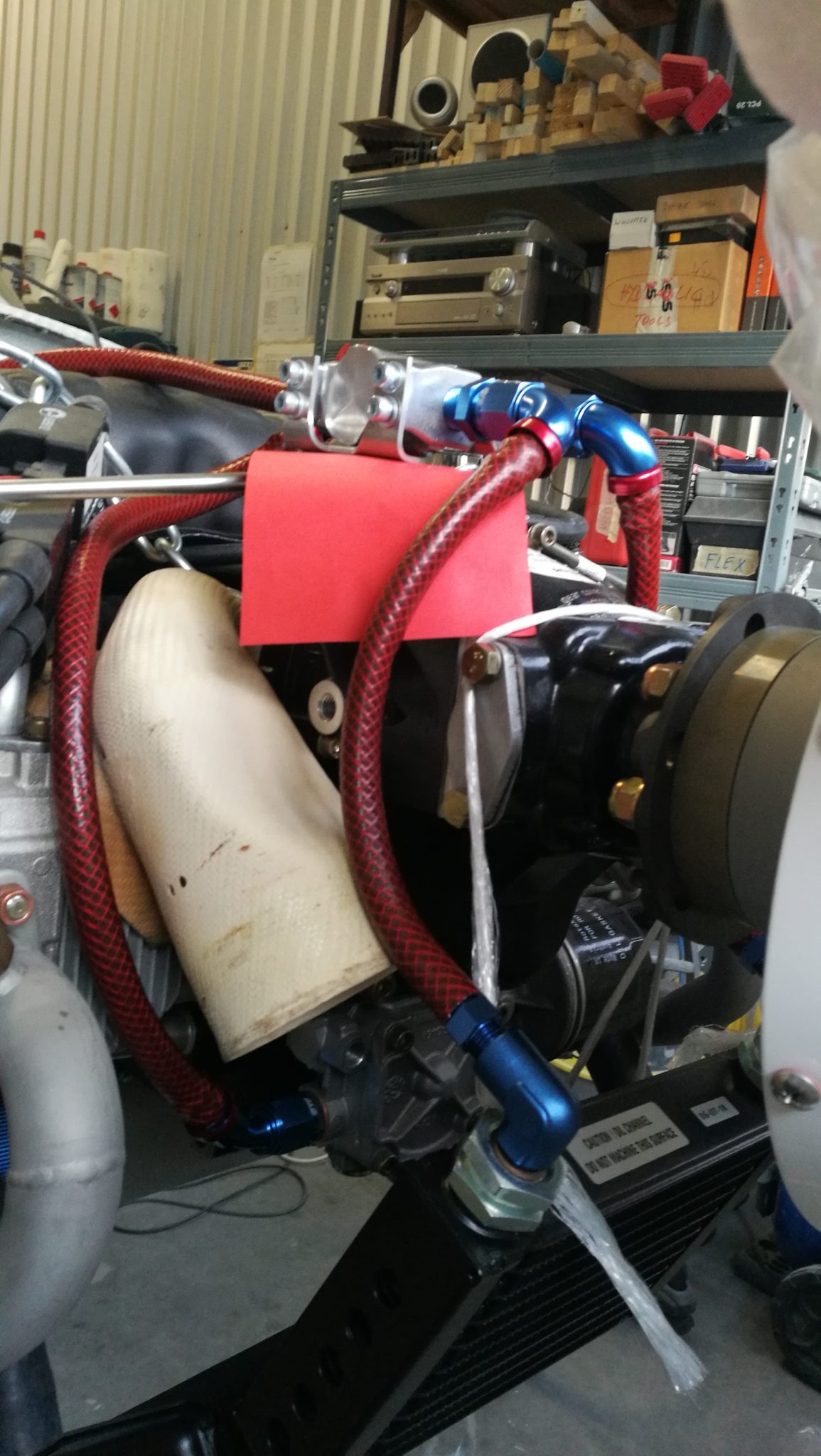

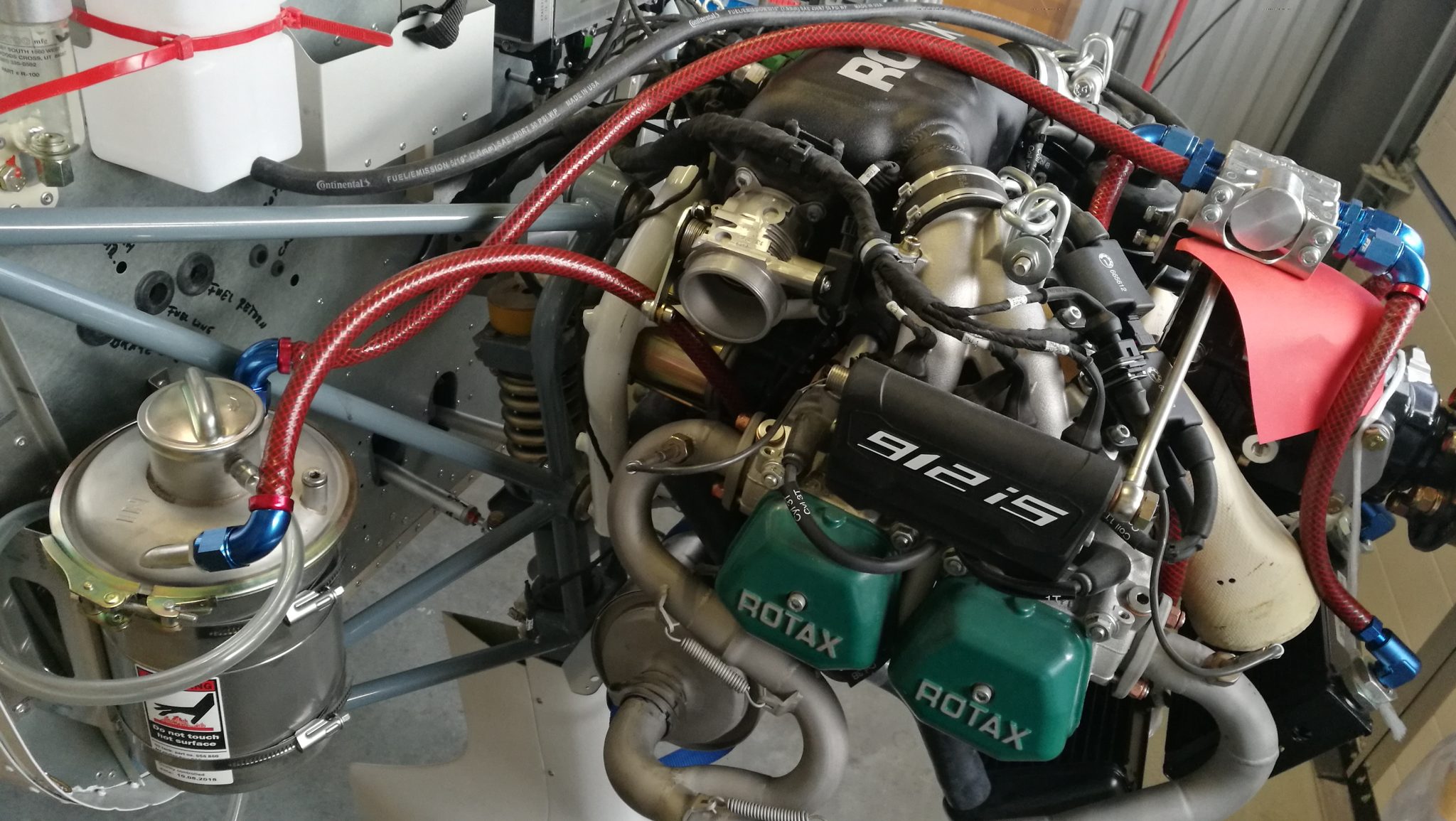

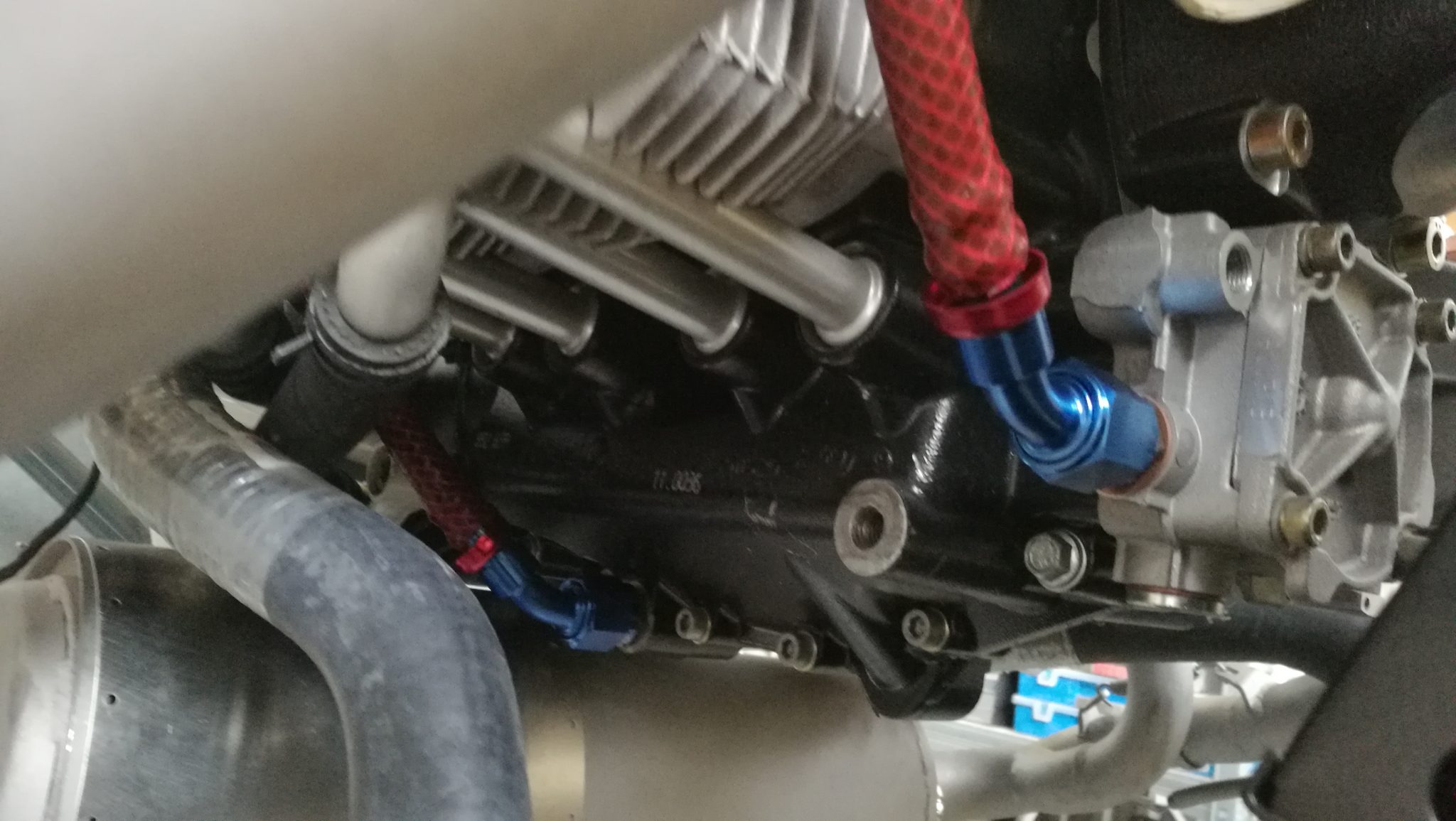

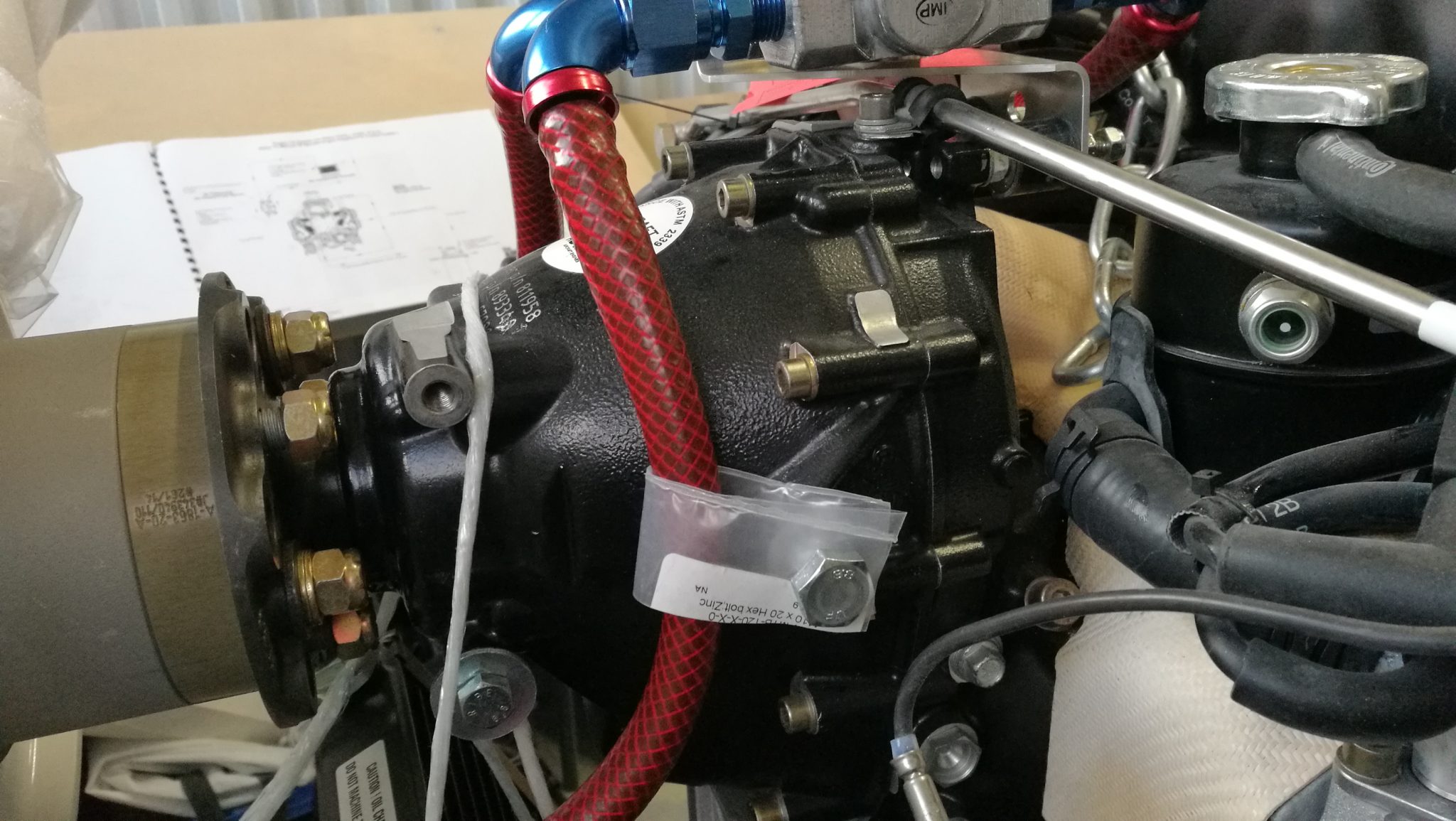

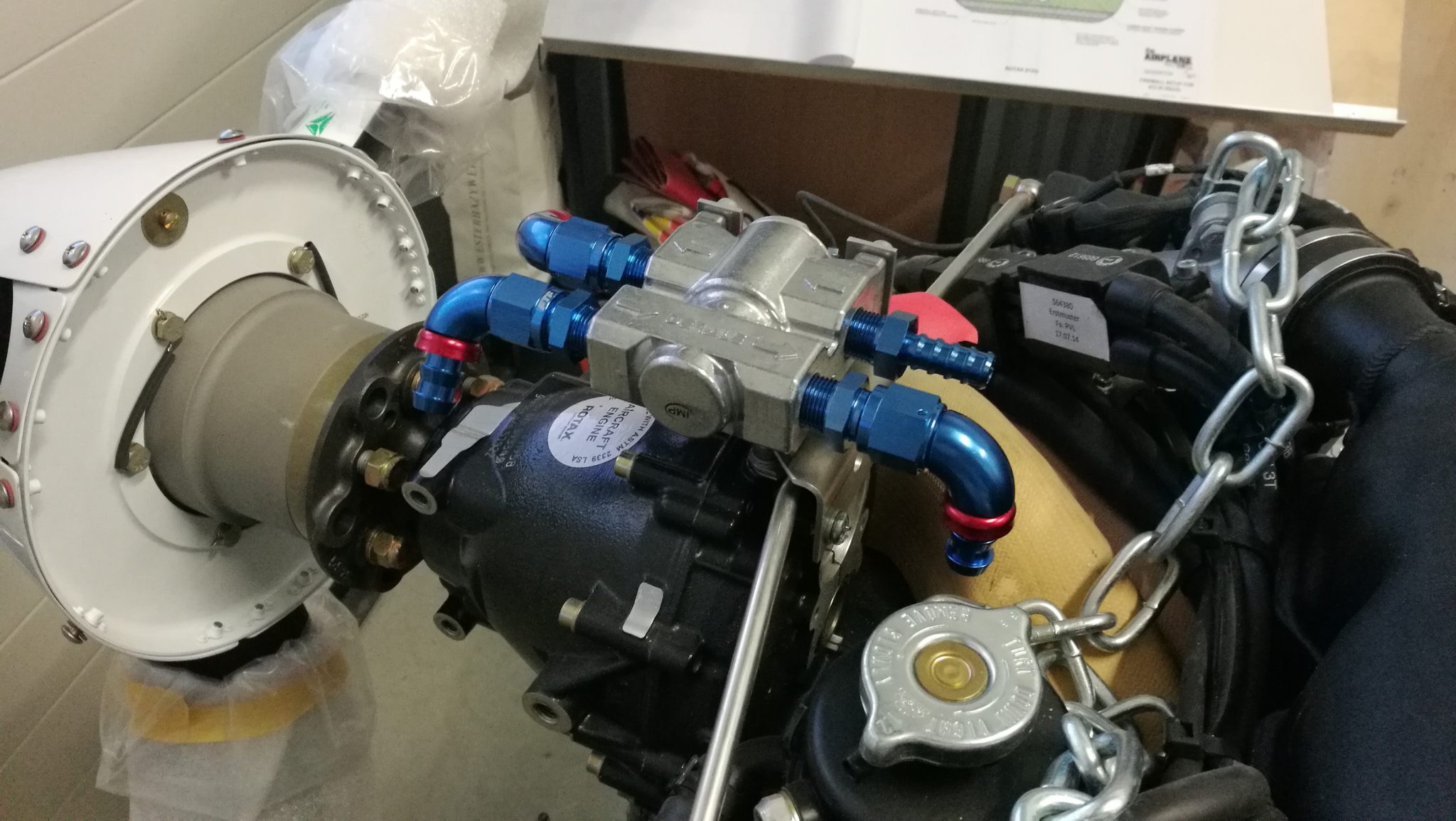

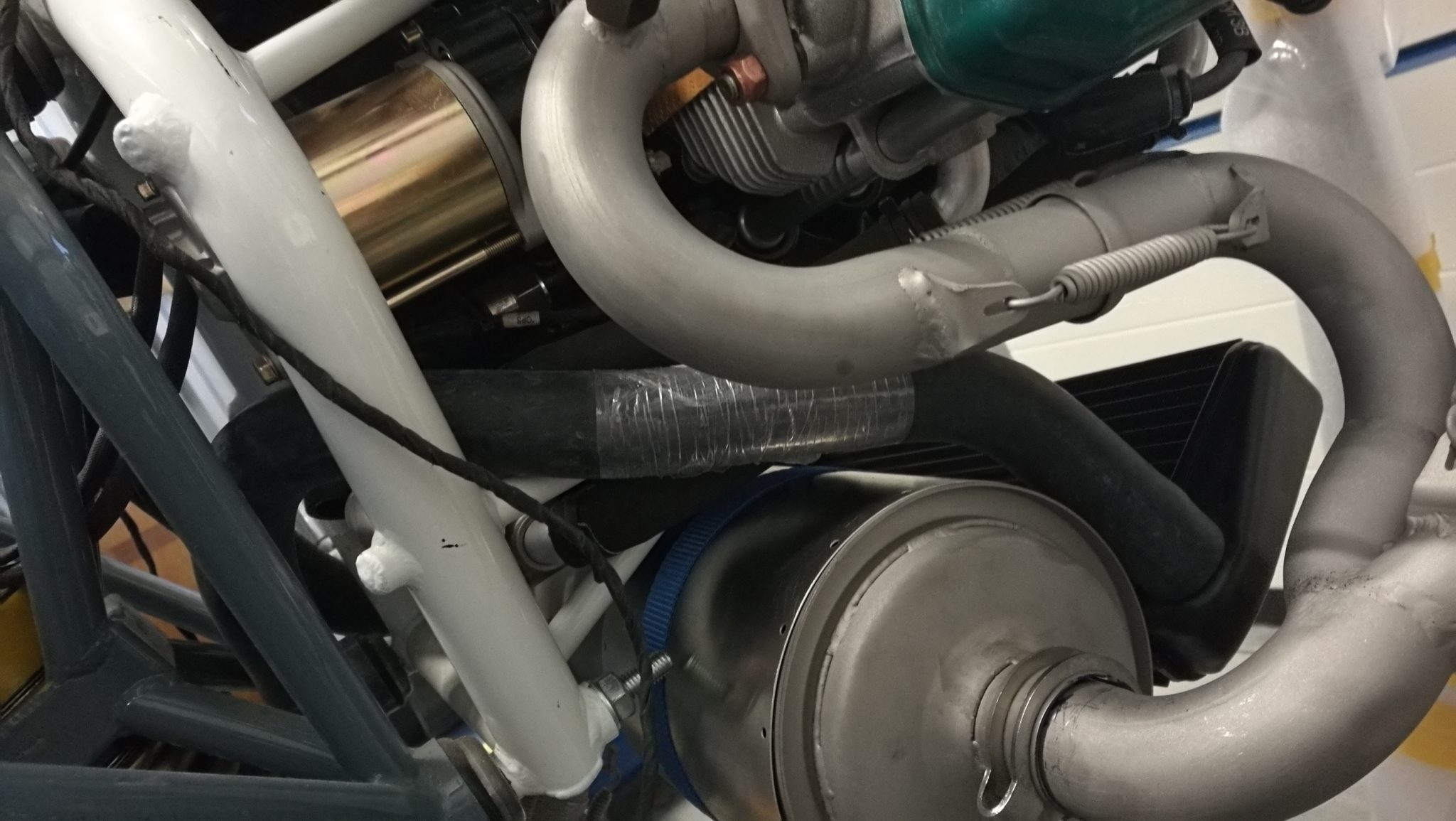

Die Werkstatt wollte auch mal wieder Aufmerksamkeit genießen. Es wurde Zeit, den Spritznebel von den Fenstern zu entfernen. Glücklicherweise hat Aceton die Kunststoffscheiben nicht angegriffen. Es war das einzige Mittel, mit dem ich den Lacknebel entfernen konnte. 2 Stunden Wienern, dann war es erledigt und ich konnte mich wieder der Sling zuwenden. Um später das Fuel System testen zu können und auch einen Standlauf des Motors vor der Werkstatt zu ermöglichen, braucht es natürlich einen Tank. Ich habe einen alten Blechkanister mit zwei Anschlüssen versehen und kann ihn mittels eines Halters so an der Flugzeugseite befestigen, dass er auf dem Niveau des Wingtanks sitzt. Aber das ist noch Zukunftsmusik. Der Auspuff war das Problem, weil der EGT-Sensor nicht montiert werden konnte und mit der Airbox kollidierte. TAF gab als Antwort, dass ich versuchen sollte, das Rohr zu drehen, um so den Winkel des Sensors in Bezug auf die Airbox zu verändern. Ich könnte vom Rohr, welches in den Schalldämpfer geht, 10 mm abschneiden, damit dieses weiter eingesteckt werden könnte. Genau das habe ich gemacht und den Topf so weit wie irgendwie möglich nach links positioniert. Jetzt hat der Sensor Platz. Die Frage ist nun noch, wie das Endrohr verlegt werden sollte. Zwischen Fuselage und Motorträger, zwischen Motorträger und Cowling, wobei diese ausgeschnitten werden müsste, mit dem Endrohr nach unten oder nach hinten geknickt? Das Höhenniveau des Cowling Brackets schein nicht zu stimmen. Eine andere Montage ist aber nicht möglich. TAF bekommt wieder Post von mir.