13:00– 18:00 5 h – total 1992,75 h

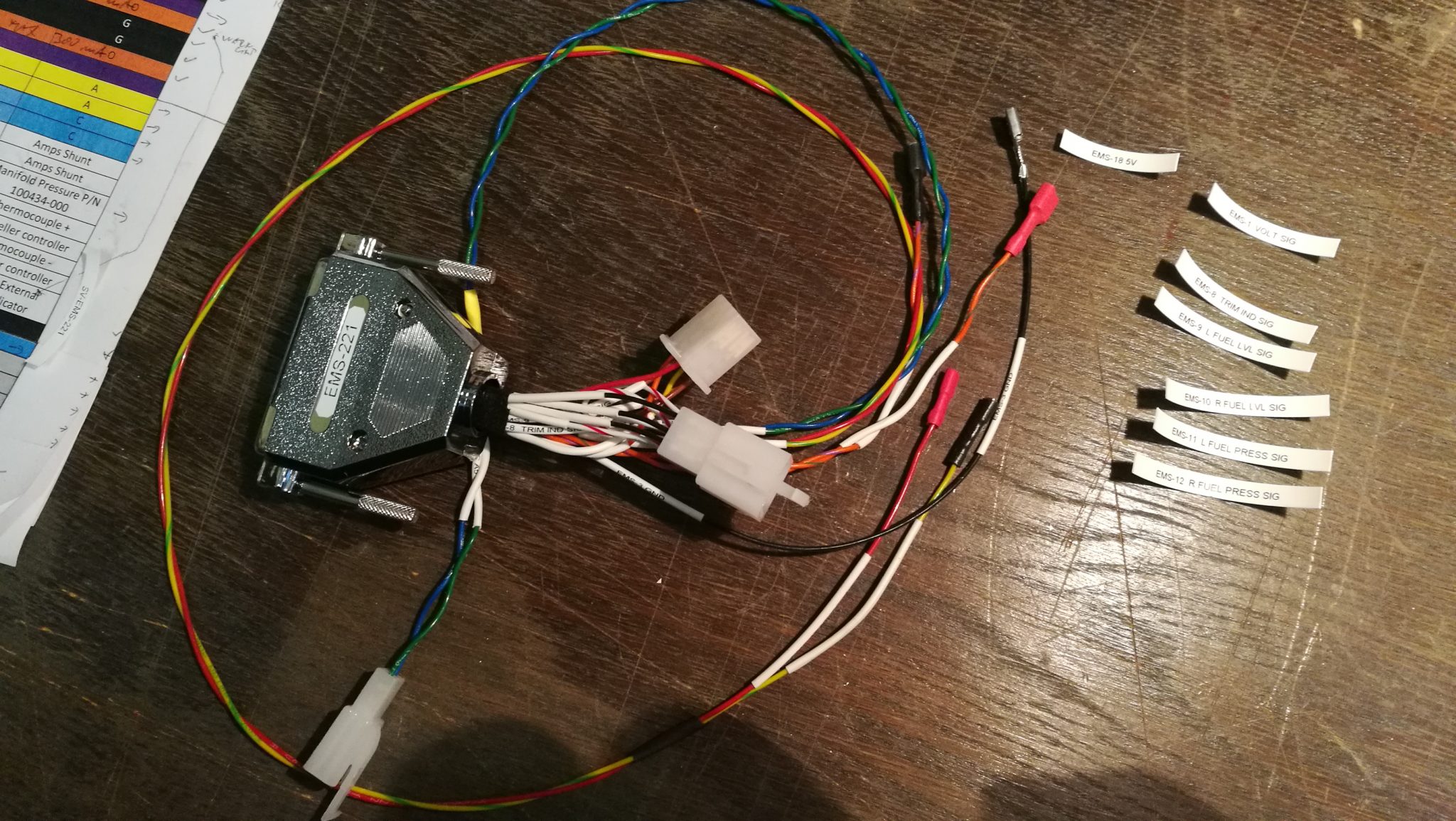

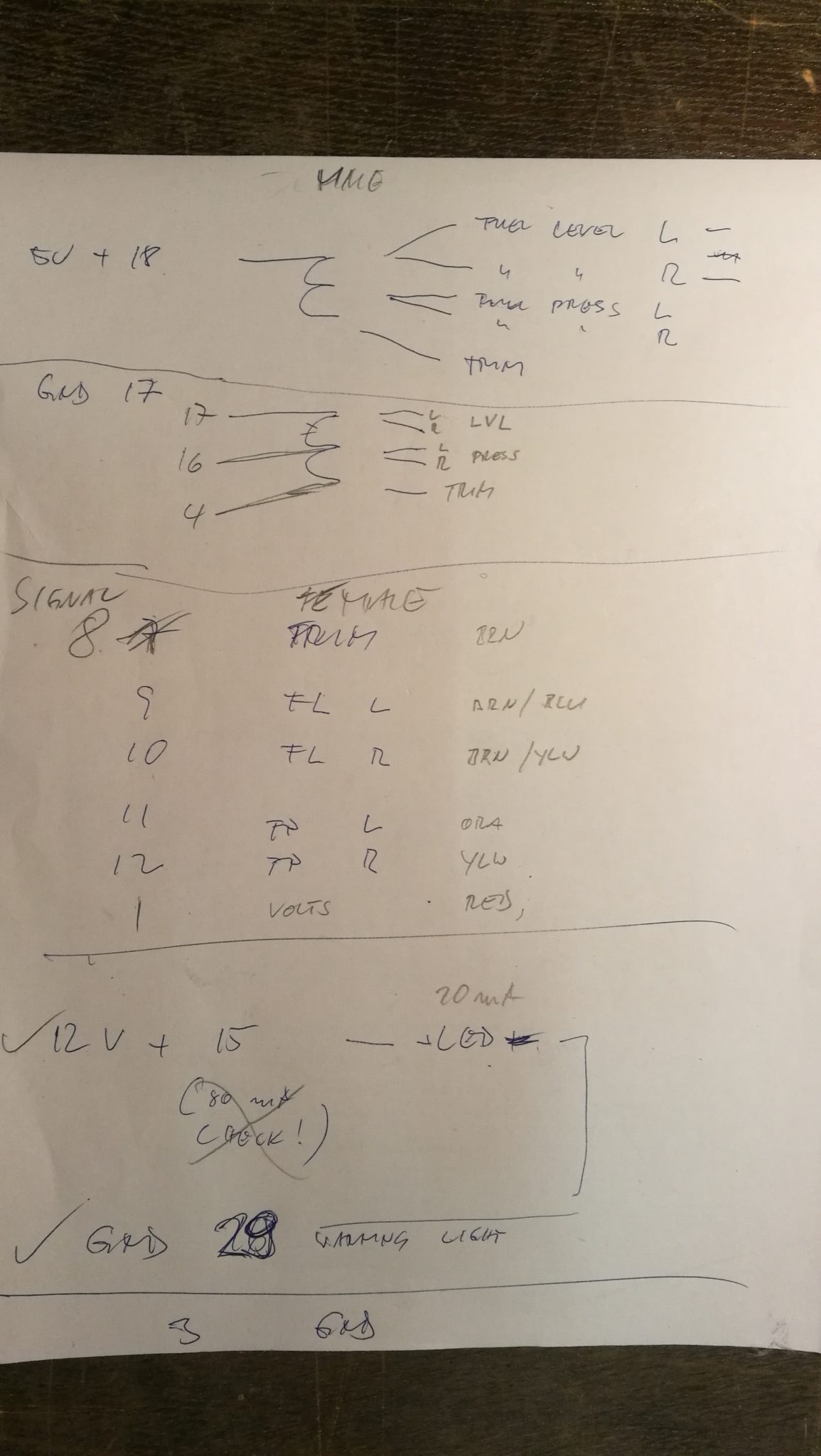

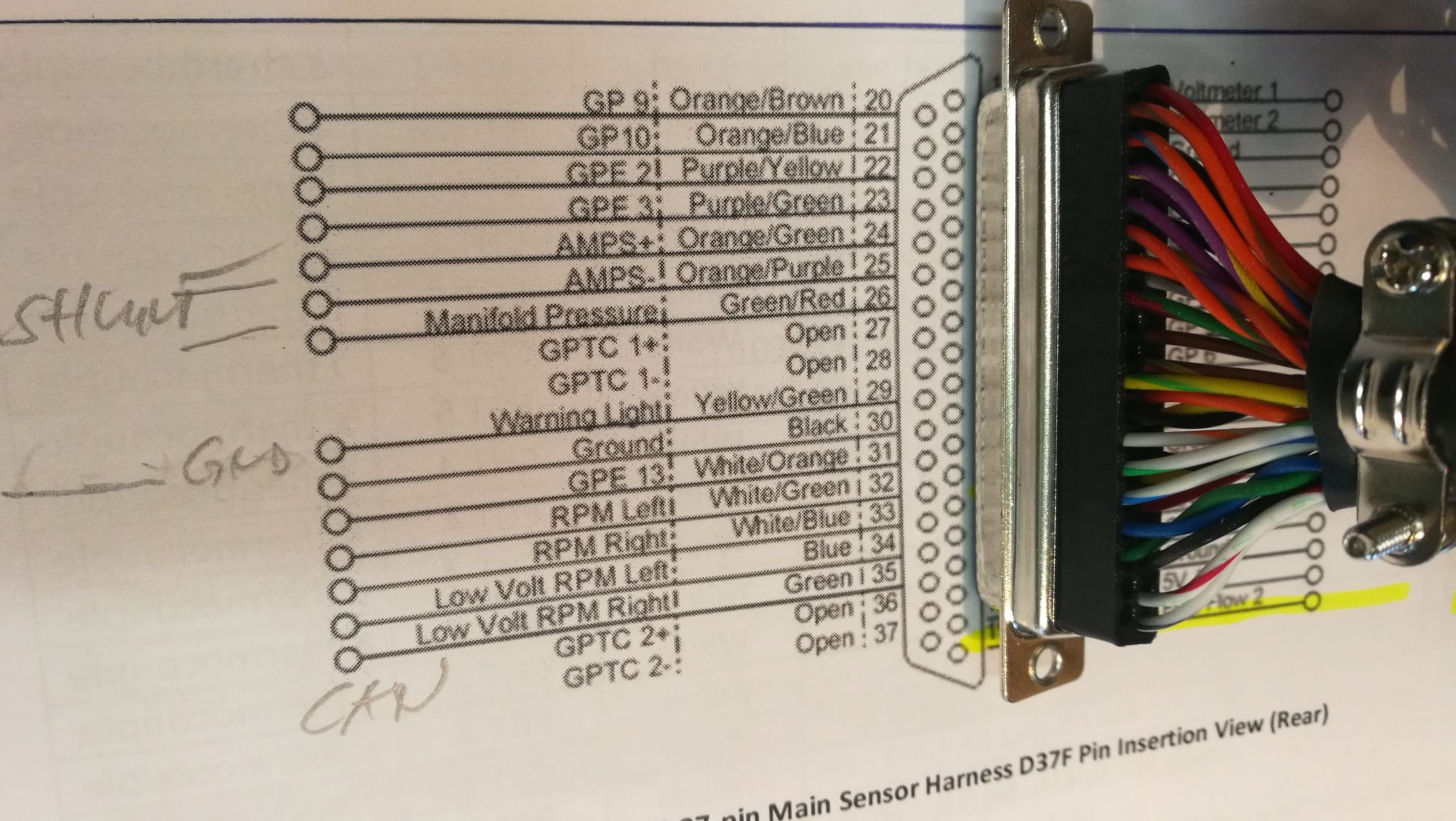

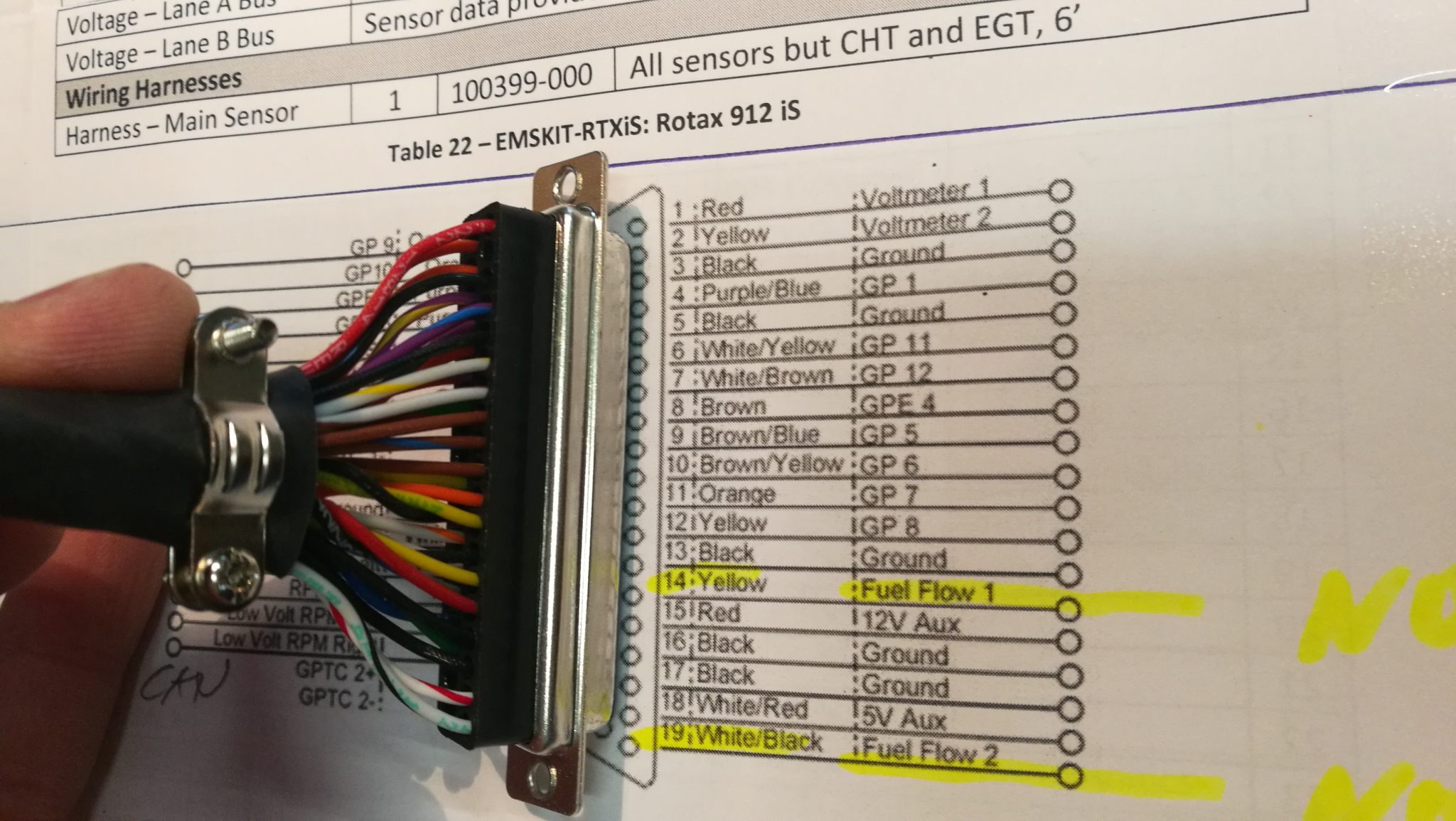

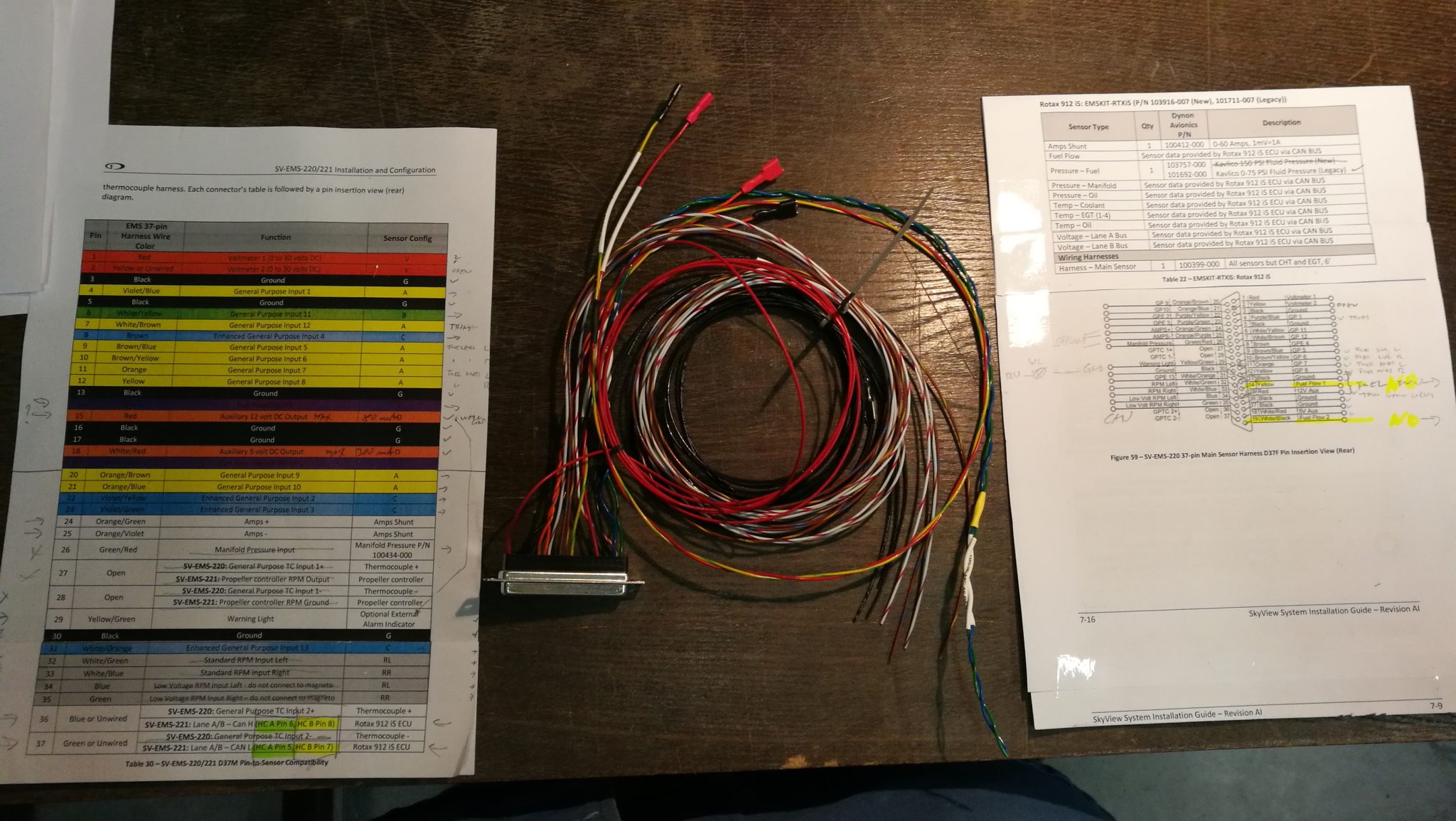

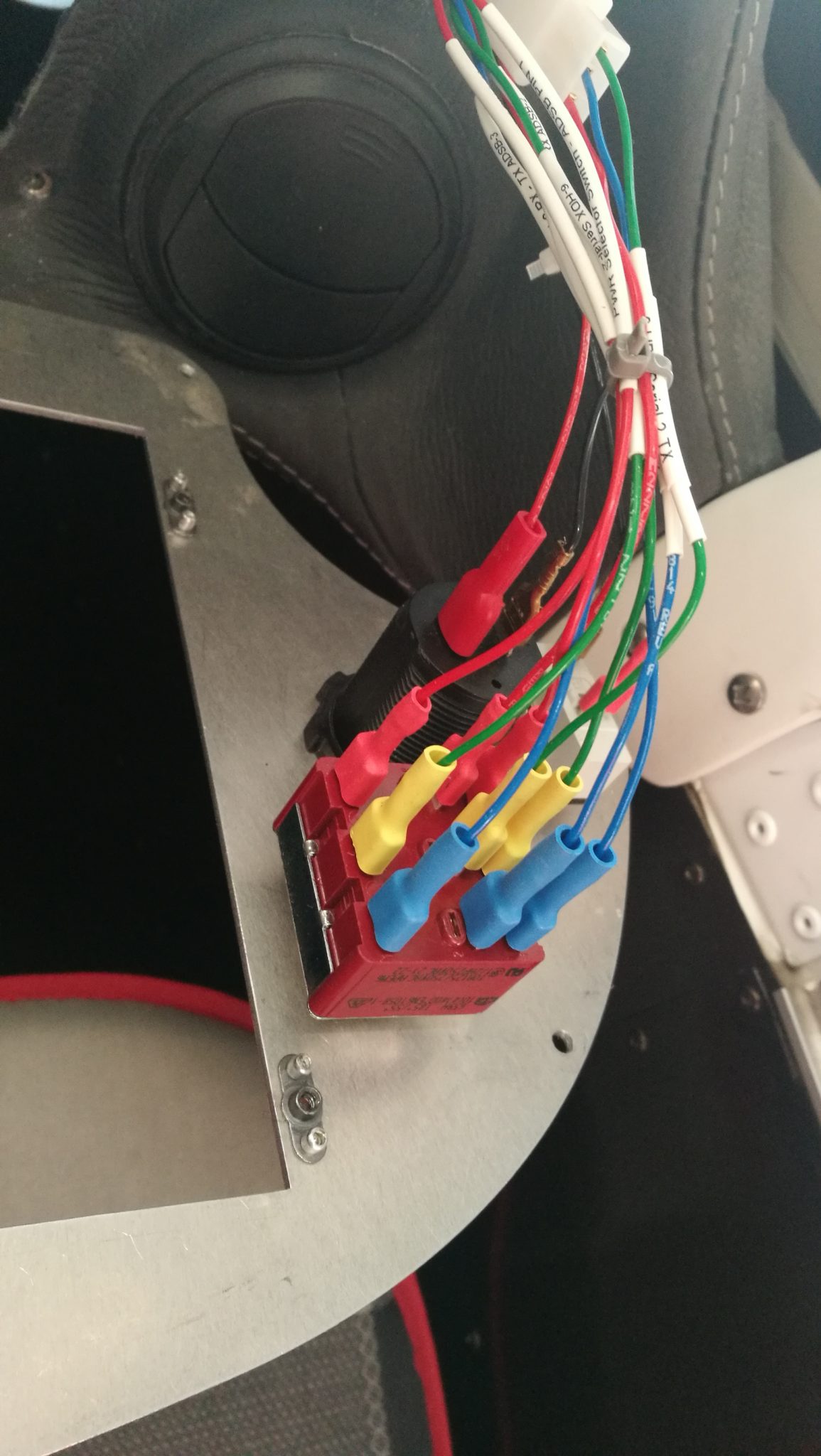

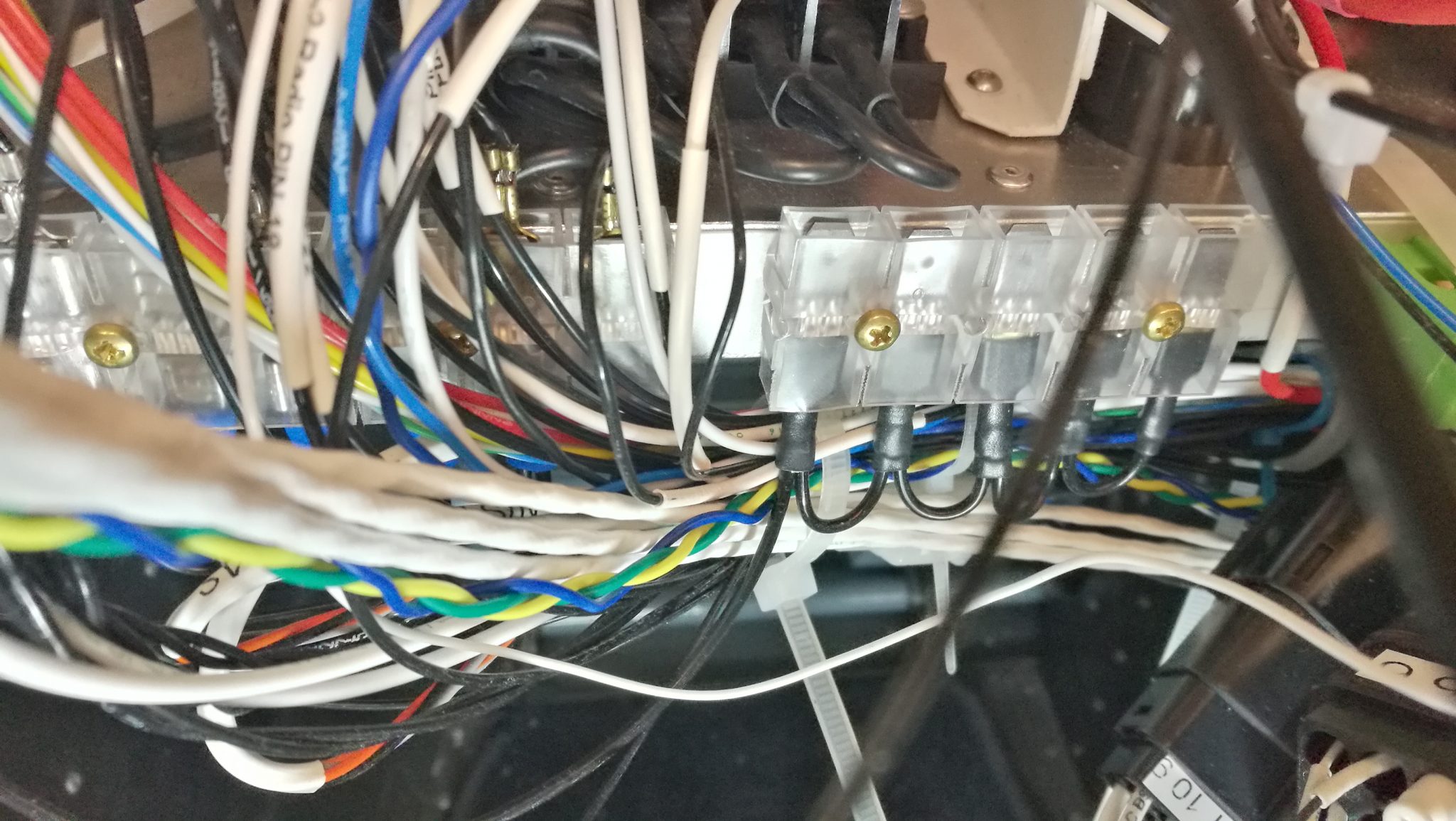

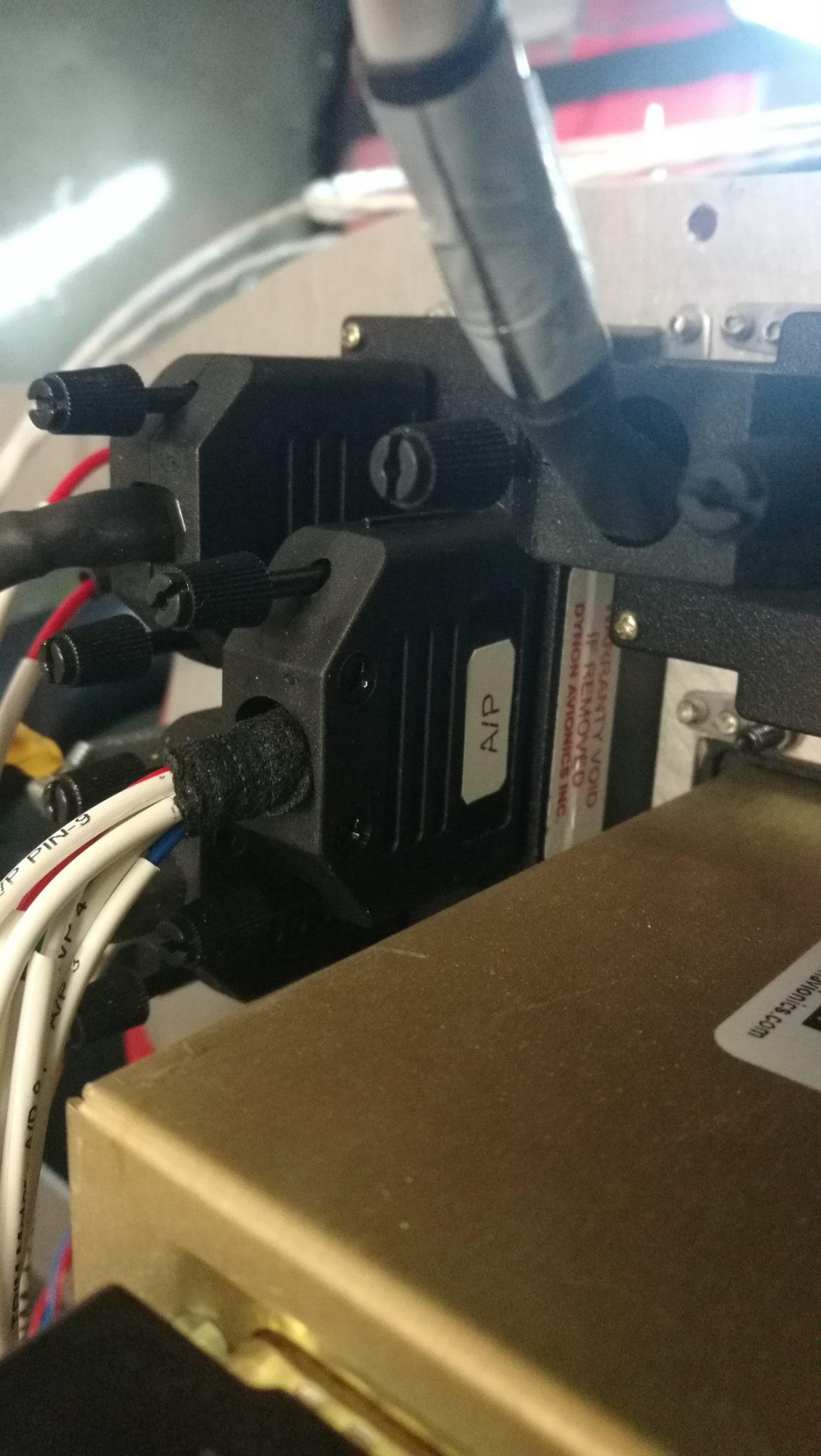

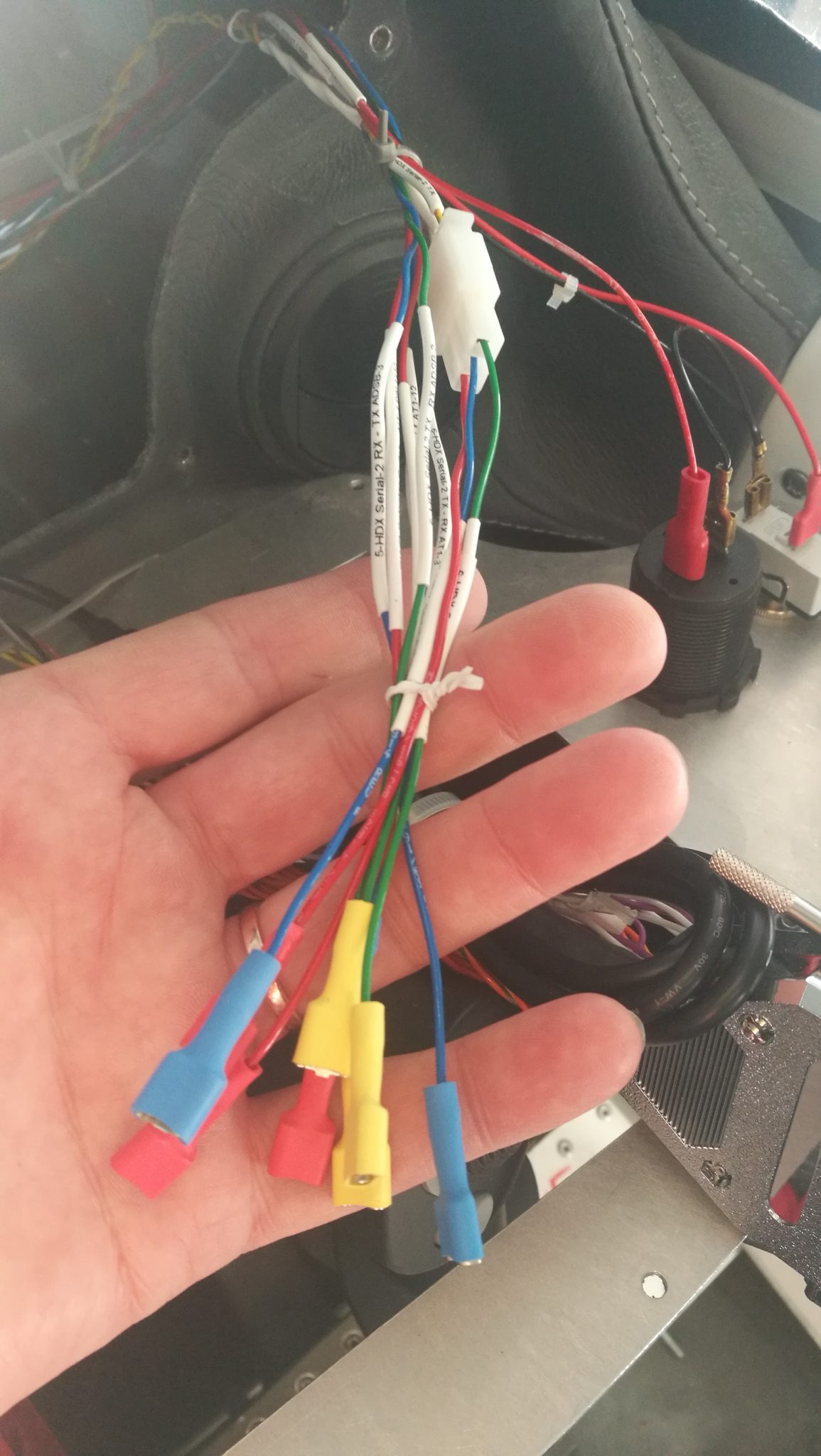

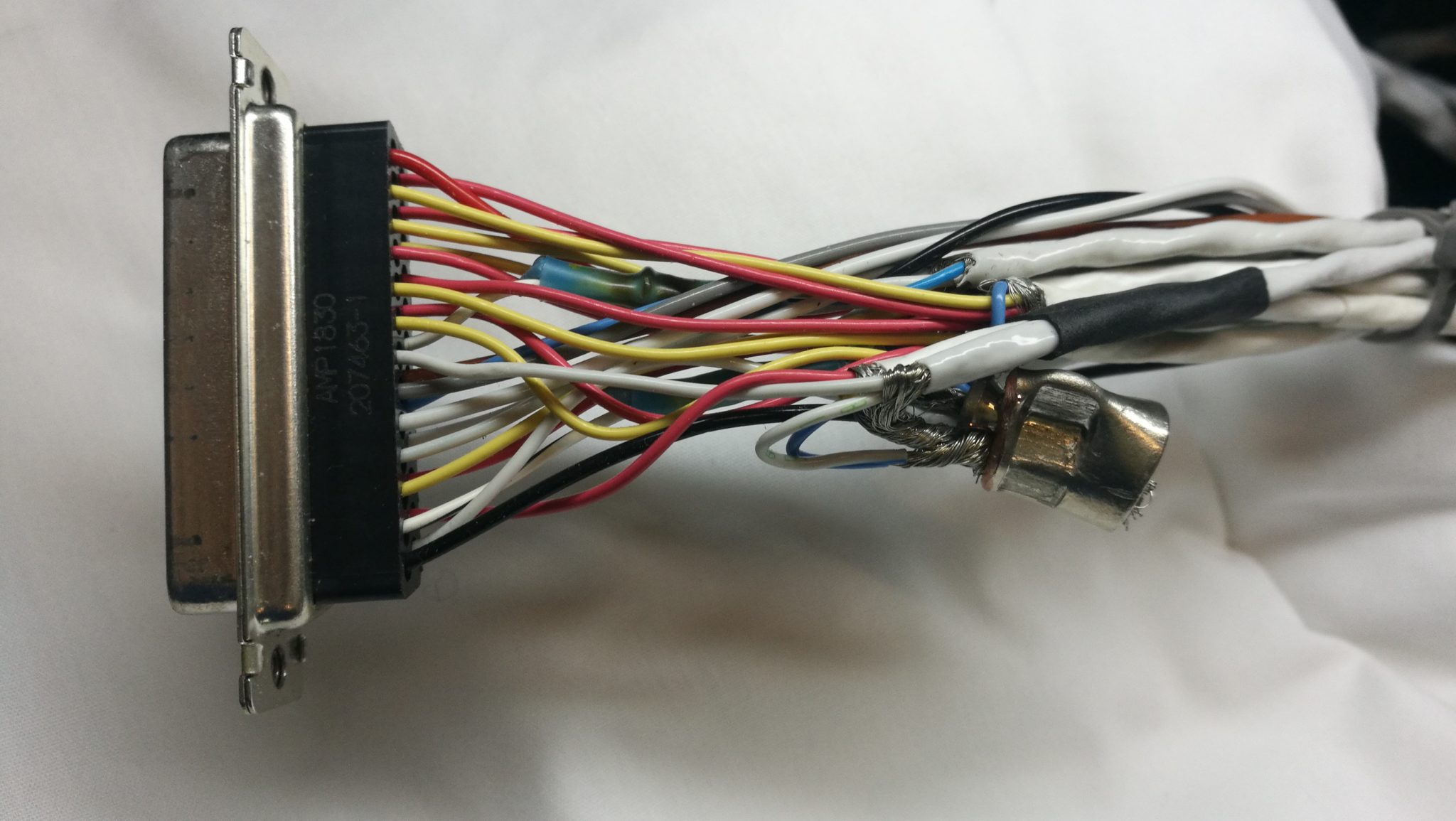

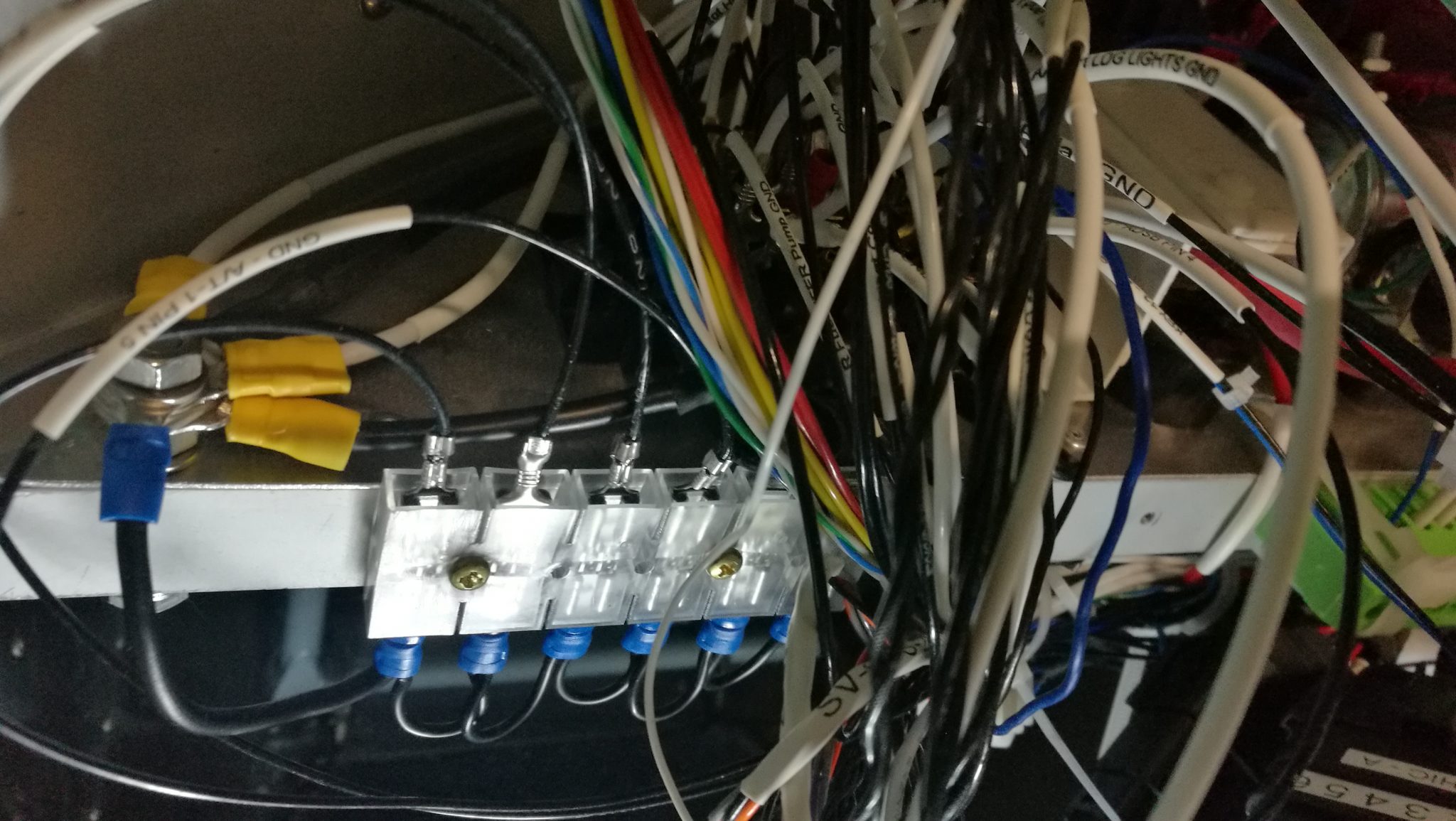

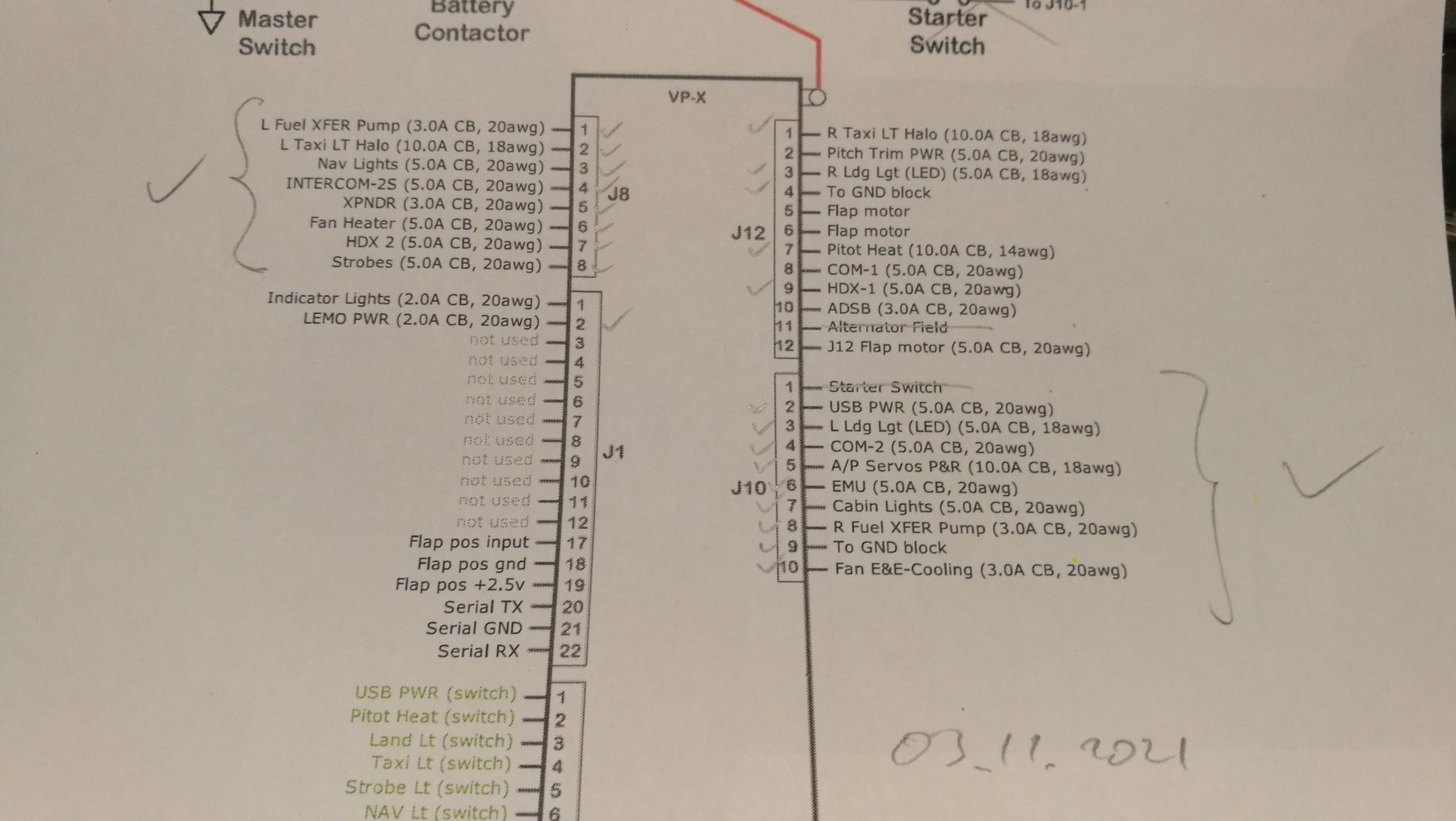

Der letzte Stecker ist jetzt auch fertig. Alle Sensor Kabel sind am EMS angesteckt. Ich denke jetzt über eine Backup Verkabelung der EMU nach. Ich muss mich mal darüber informieren, was passieren würde, wenn der Motor läuft und die EMU keinen Strom mehr bekommt.