14:30– 16:15 1,75 h – total 1333 h

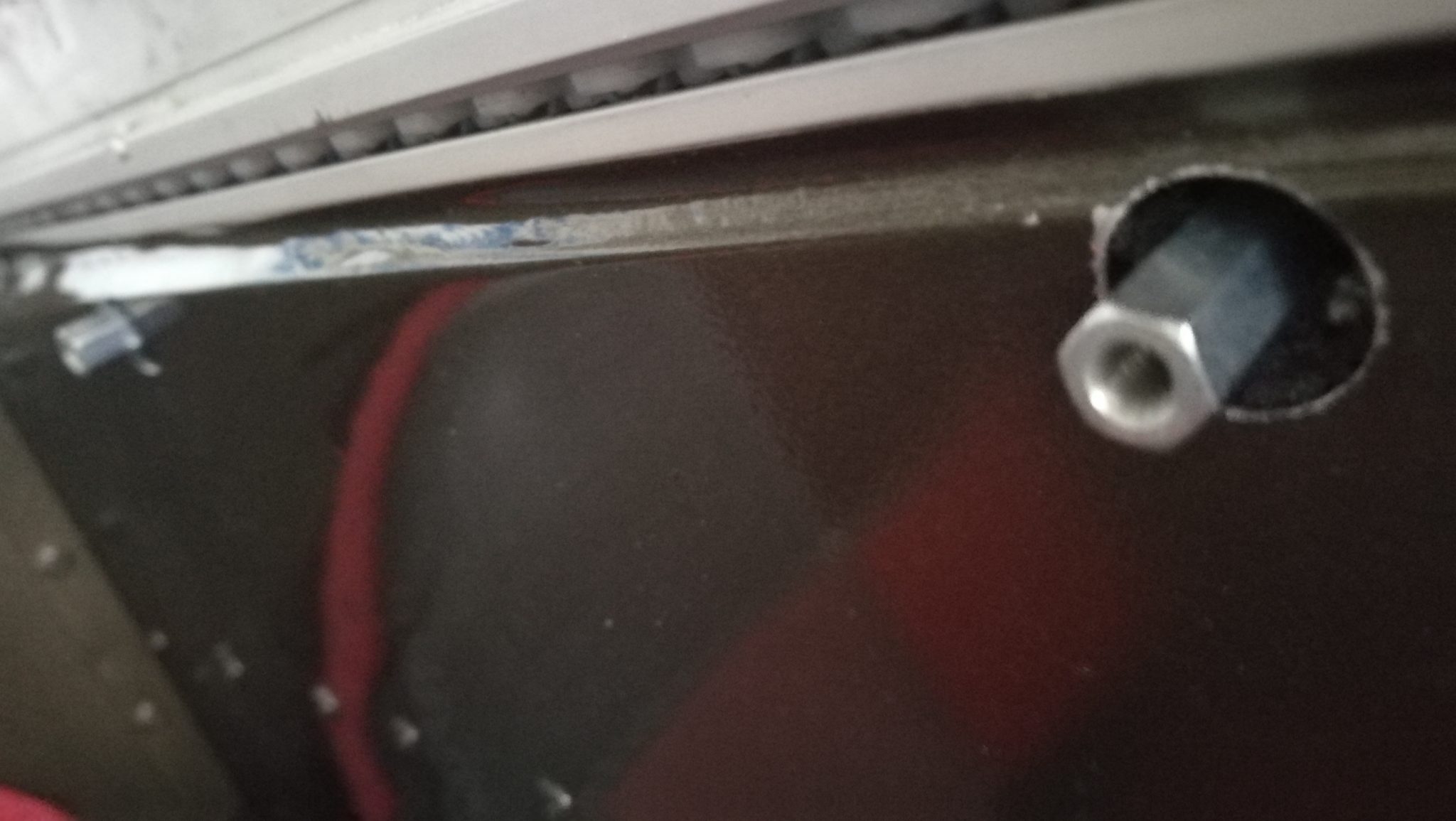

Schnell und zufriedenstellend verlief das Kürzen des vorderen Nose Gear Spats. Jetzt hat das Federbein genügend Raum einzufedern. Danach wollte ich die Bremsleitungen weiter verlegen. Die Leitung hat eine sehr hohe Stabilität in Bezug auf seine Spulenform. Beim Versuch, die Leitung im Cockpitinnern auf etwa 60 cm gerade zu verlegen, bekam sie plötzlich einen Knick. Das darf nicht sein! So dachte ich und versuchte mit einer Heissluftpistole die Leitung leicht anzuwärmen und konnte sie dann tatsächlich verformen. Ich dachte, das wäre also die Lösung und versuchte die Spannung an der Kurve vom Federbein zur Fuselage zu lösen und begann langsam aufzuwärmen. Zack! Schon hatte ich wieder einen Knick. Hier muss ich die Leitung trennen und wohl einen 45° Fitting verwenden. Um zu verhindern, dass die ganze Spannung auf einer Gummitülle im Bereich von 2 mm lastet, habe ich eine Elektrokabeldurchführung aus dem Baumarkt verwendet. Ich bin nicht glücklich mit dieser Art von Bremsleitungen. Mit einer Portion Frust im Bauch habe ich für heute aufgehört.