14:15 – 16:45 2,5 h – total 1474 h

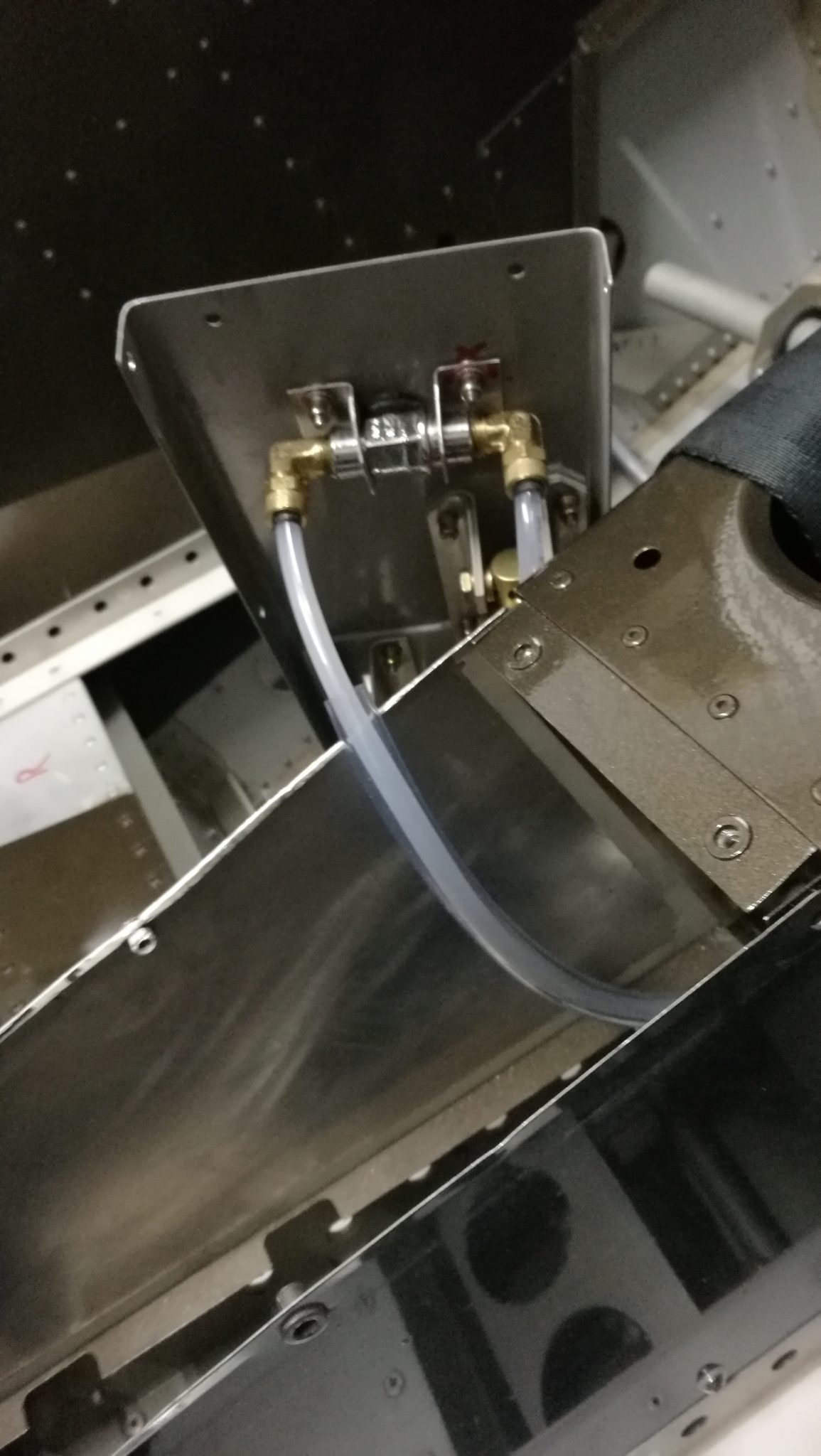

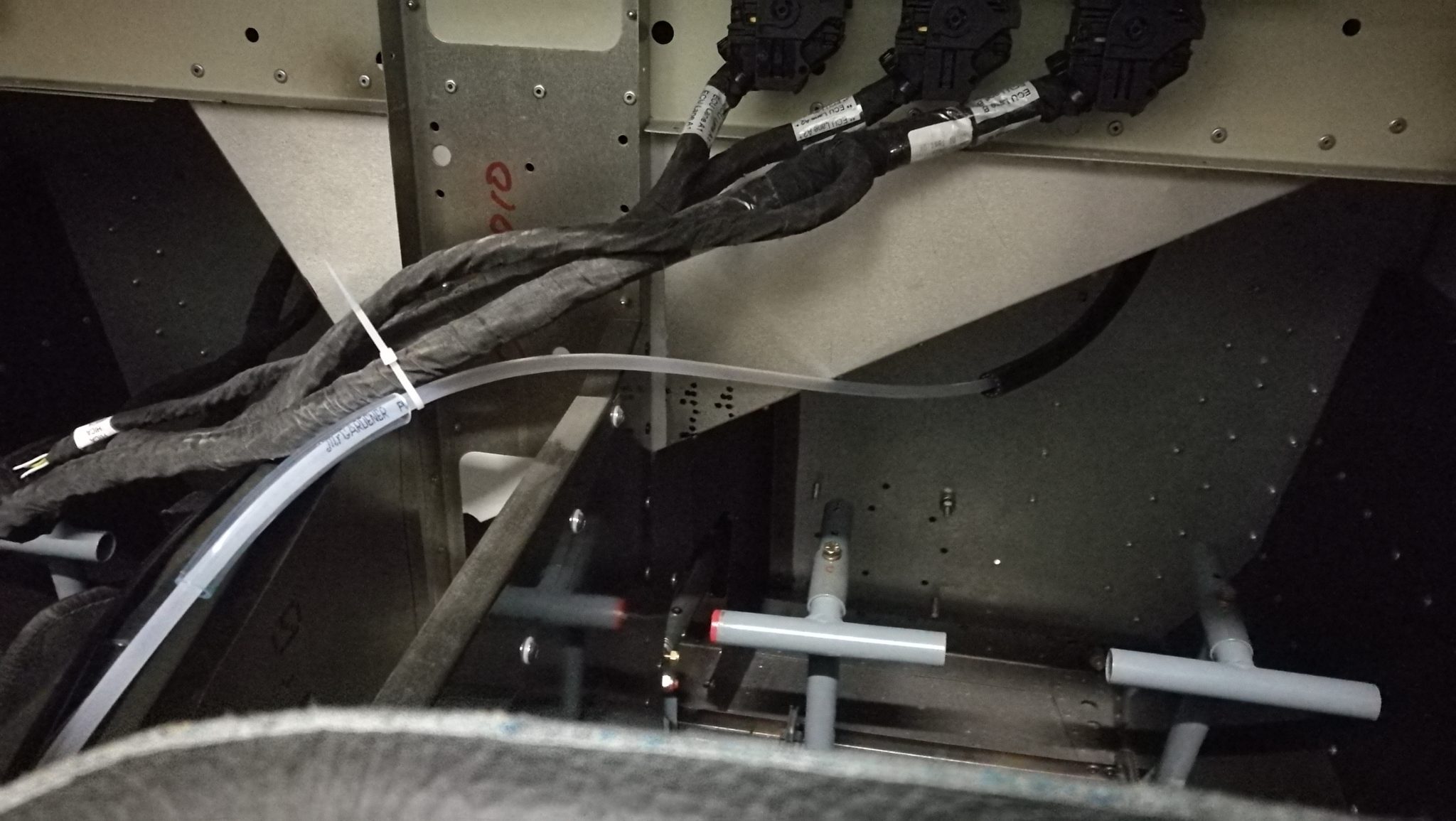

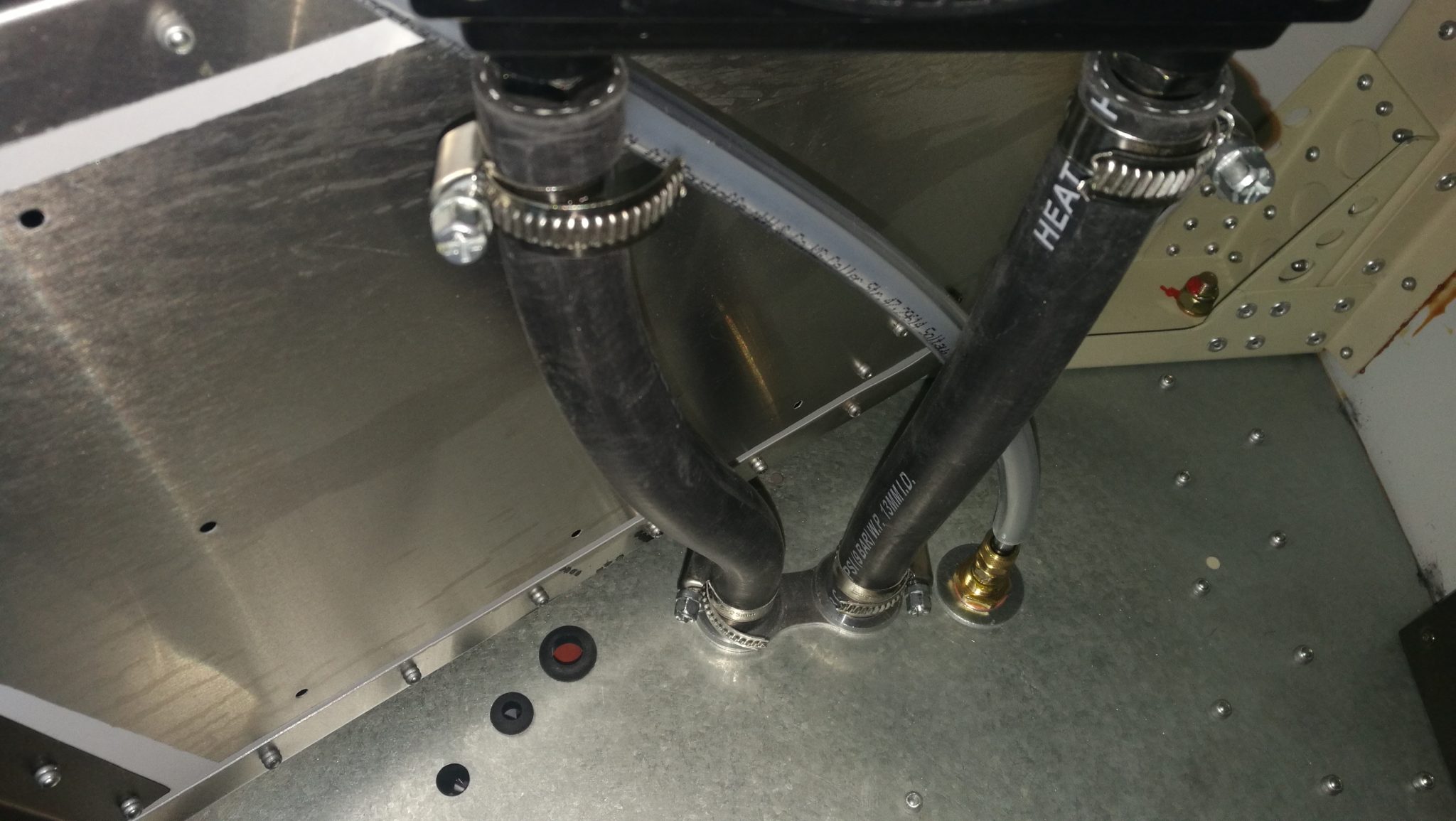

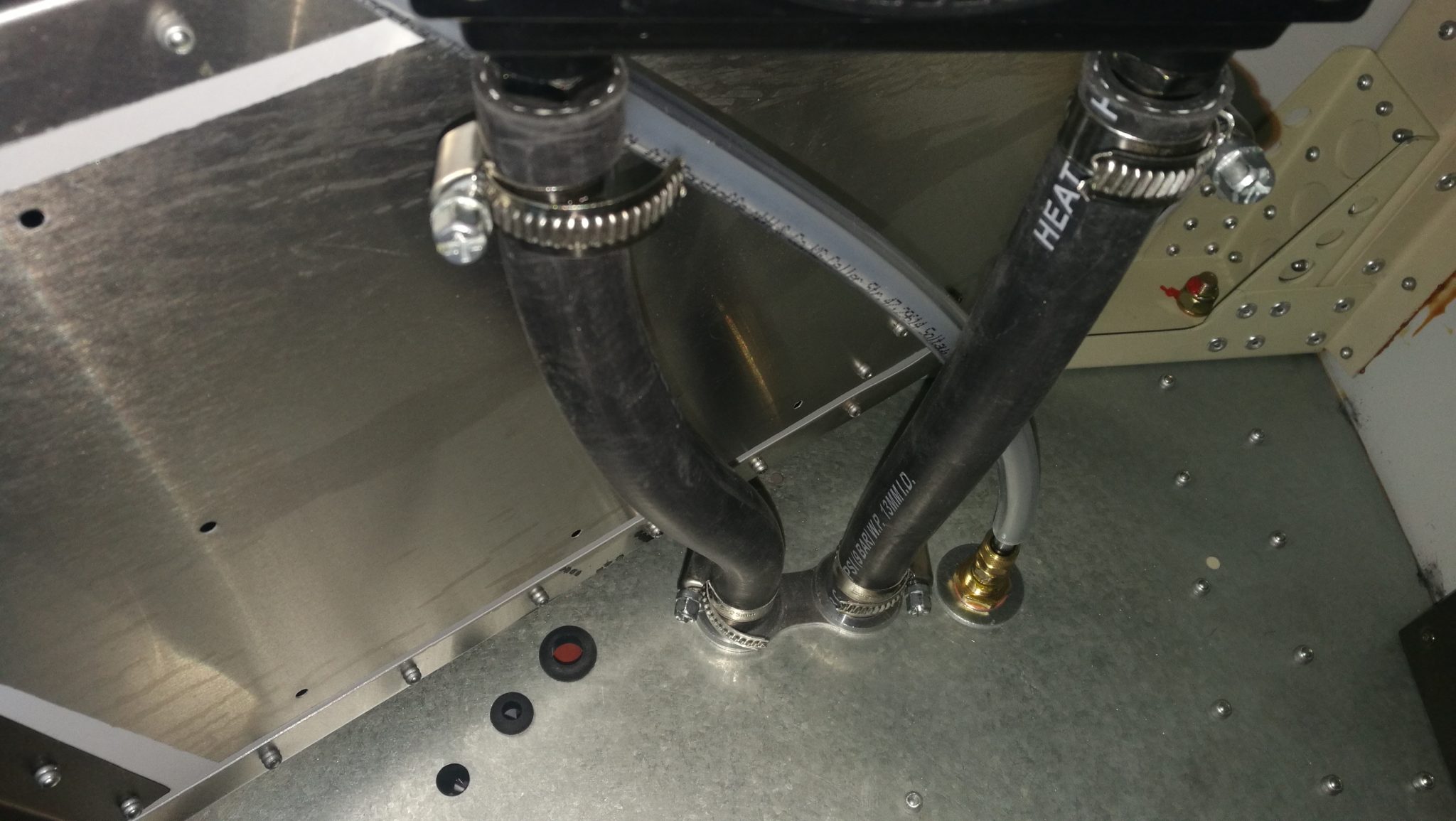

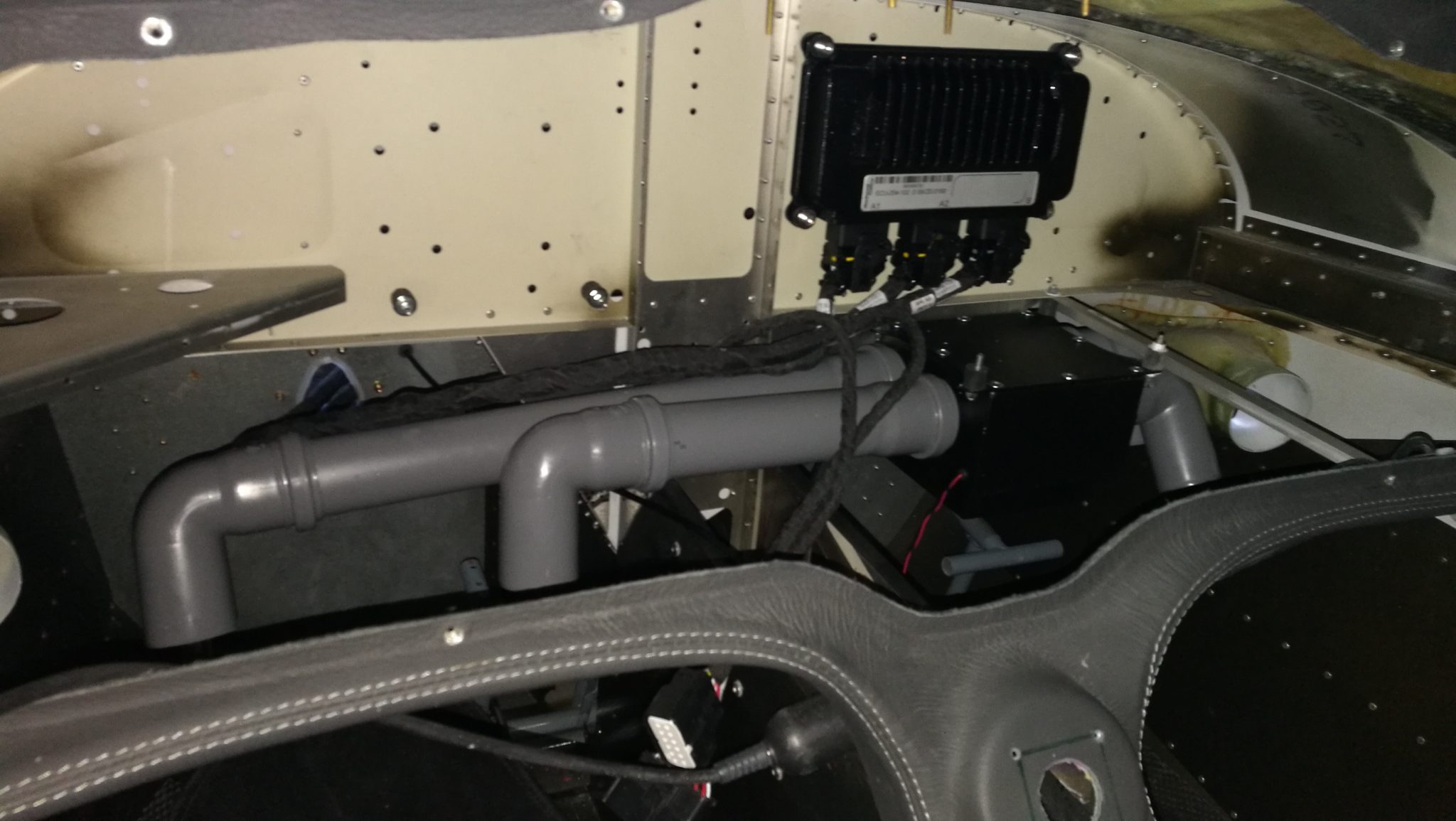

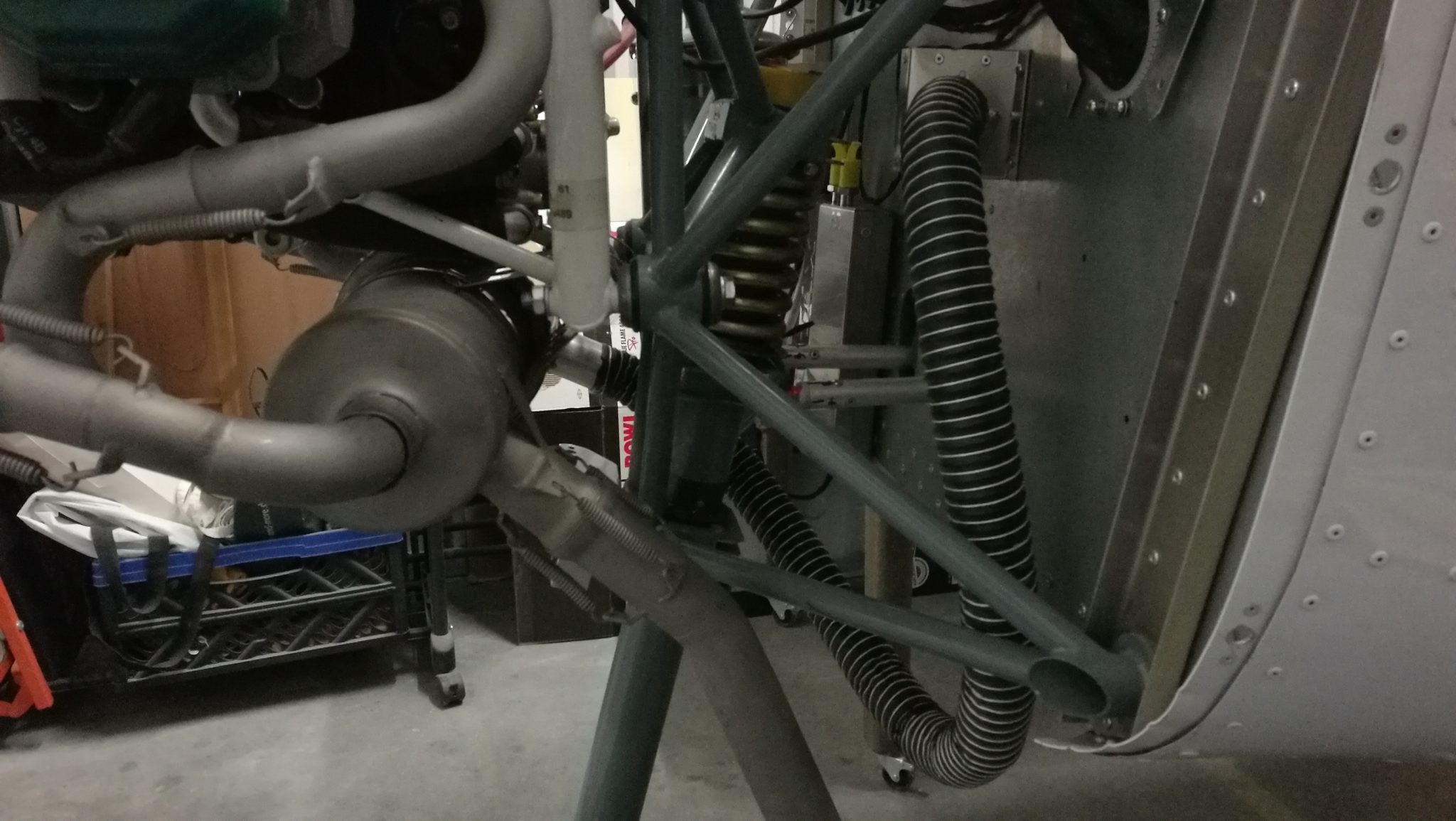

Die linken Heizluftrohre habe ich heute befestigt. Danach habe ich alle Federklemmen-Schlauch-Schellen der Heiz-Wasser-Leitungen mit schraubbaren Schlauch-Schellen getauscht.

Kontakt: alois.boehm@ajb-videoschnitt.de

Die linken Heizluftrohre habe ich heute befestigt. Danach habe ich alle Federklemmen-Schlauch-Schellen der Heiz-Wasser-Leitungen mit schraubbaren Schlauch-Schellen getauscht.

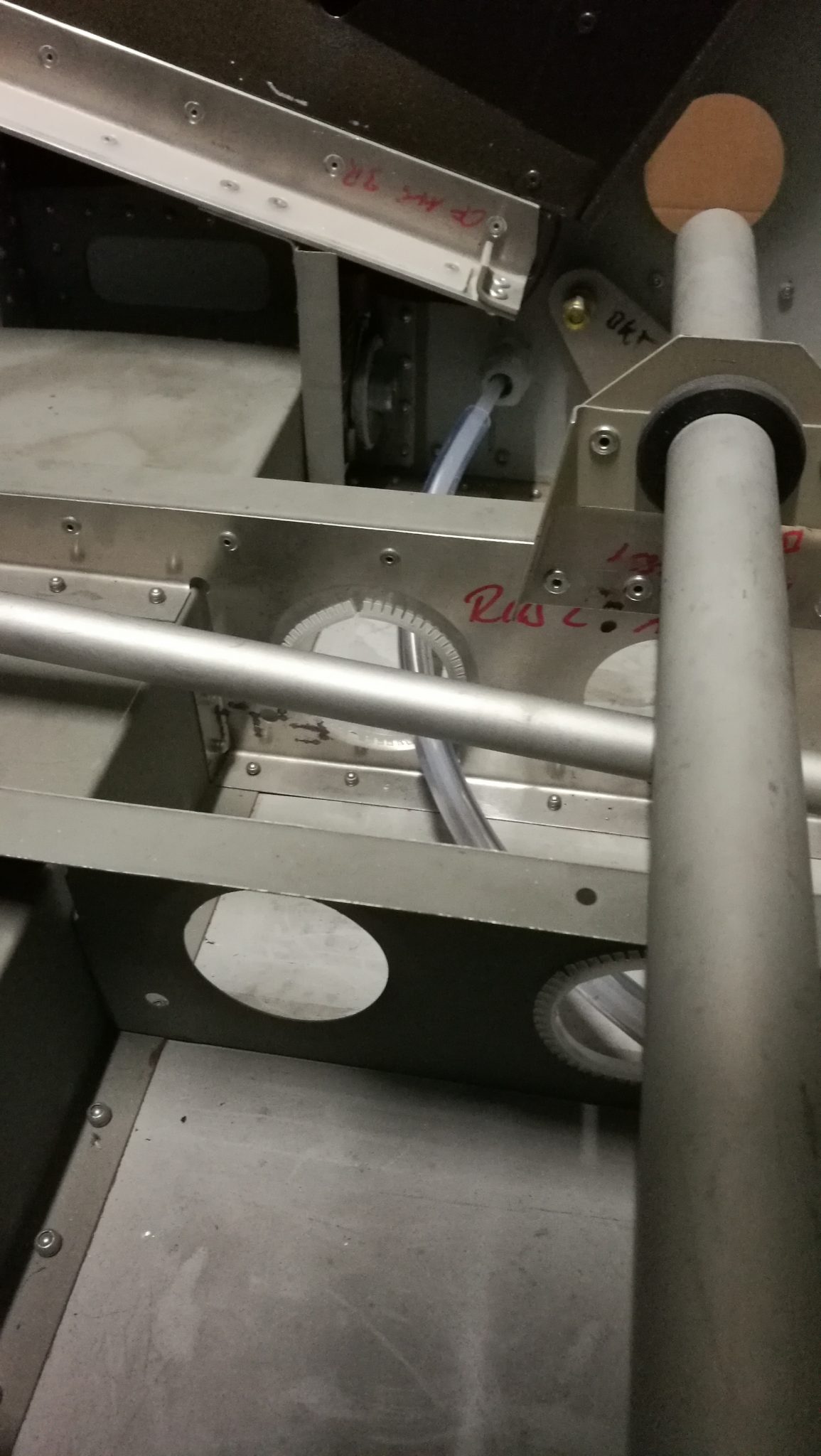

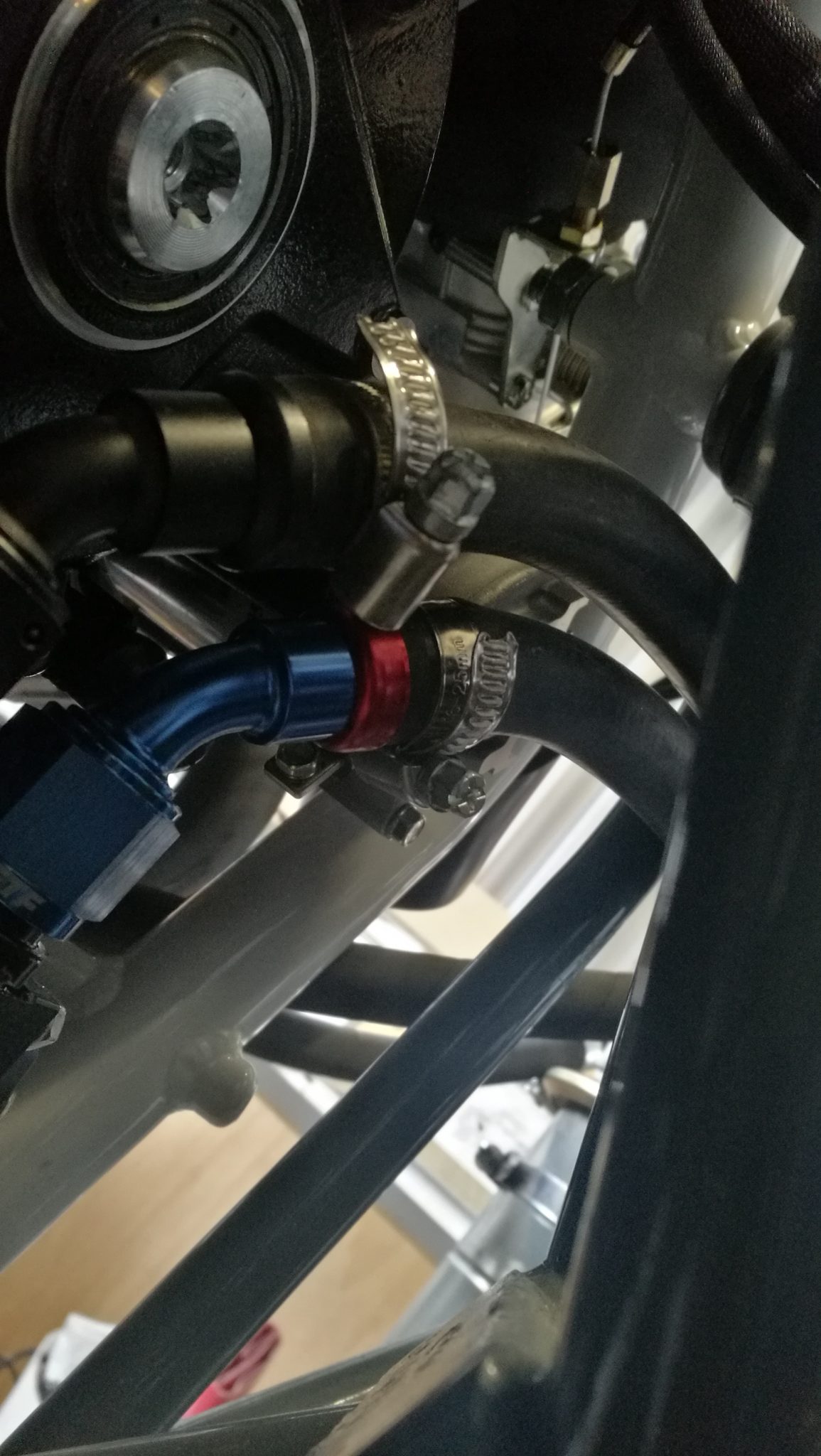

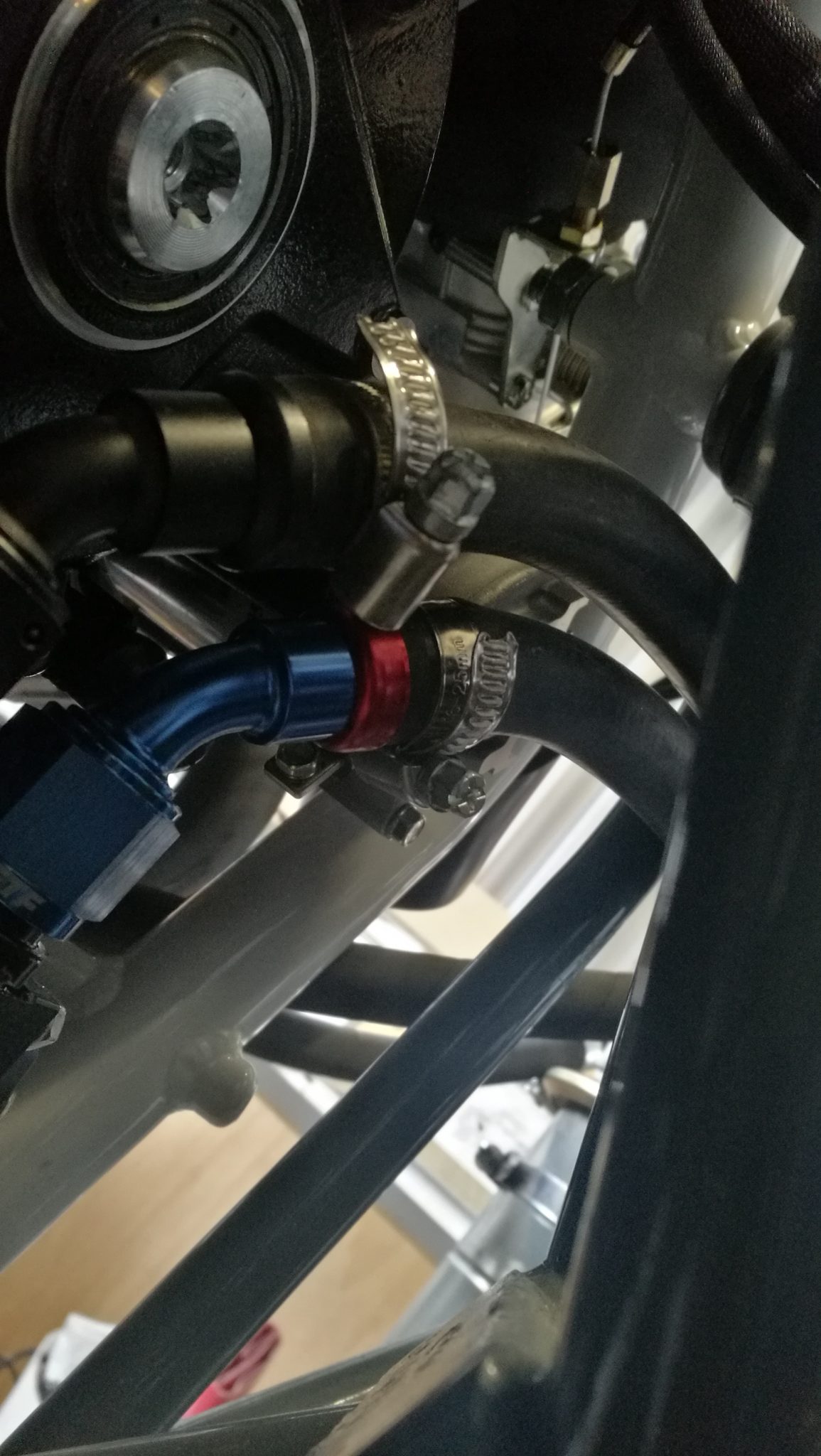

Nachdem ich im Baumarkt 2-Ohr Schlauch-Schellen gefunden hatte, konnte ich das Fuel Harness fertigstellen. Danach habe ich mir Gedanken über eine Druckprüfung gemacht. Ein Teil muss ich mir noch besorgen, dann kann ich mit einer Prüfung beginnen. Aus dem Baumarkt habe ich auch D50 Abflussrohre mitgebracht und soweit zugeschnitten, dass sie als Heizleitungen verwandt werden können. Eine Befestigung steht noch aus.

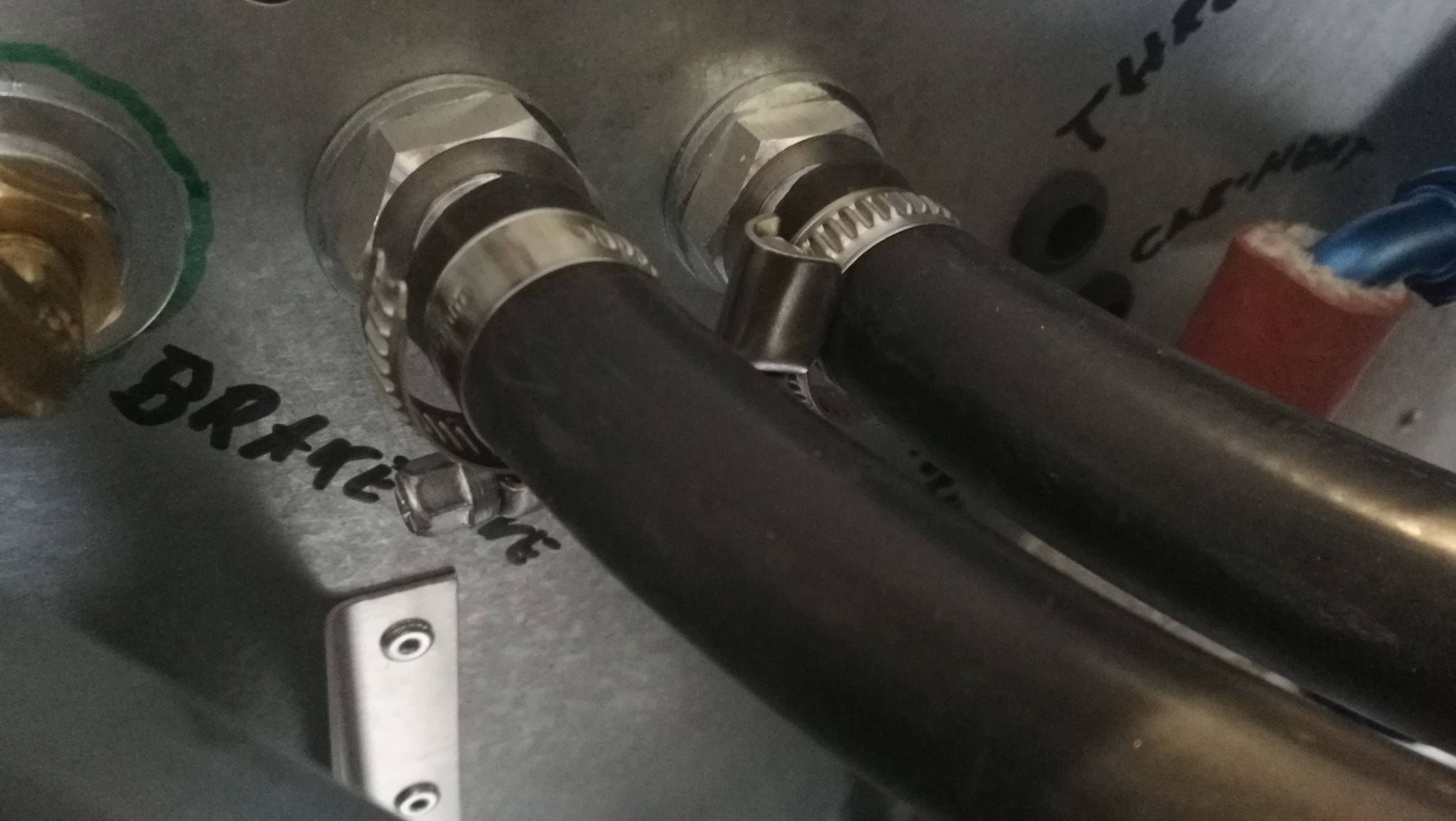

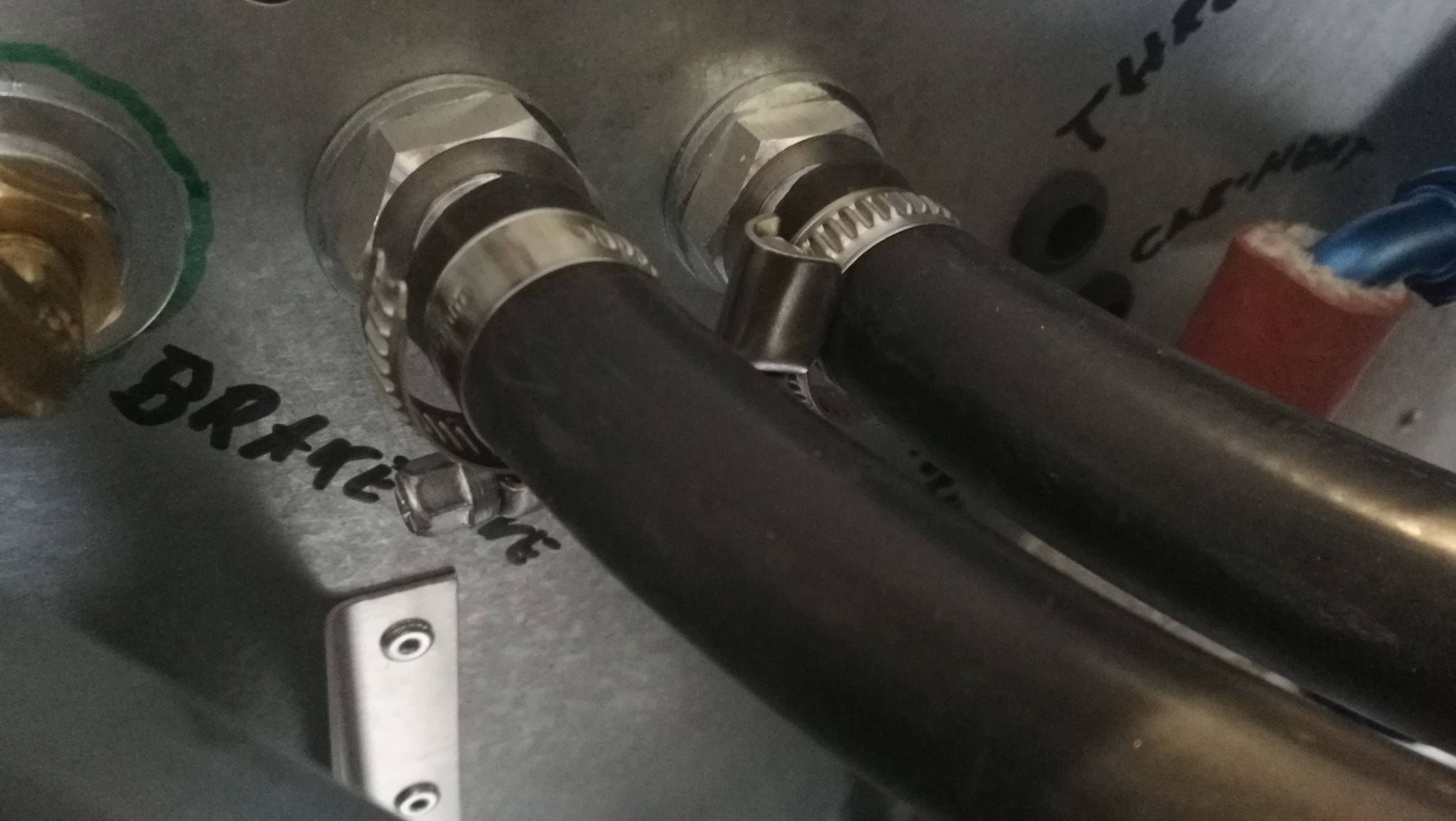

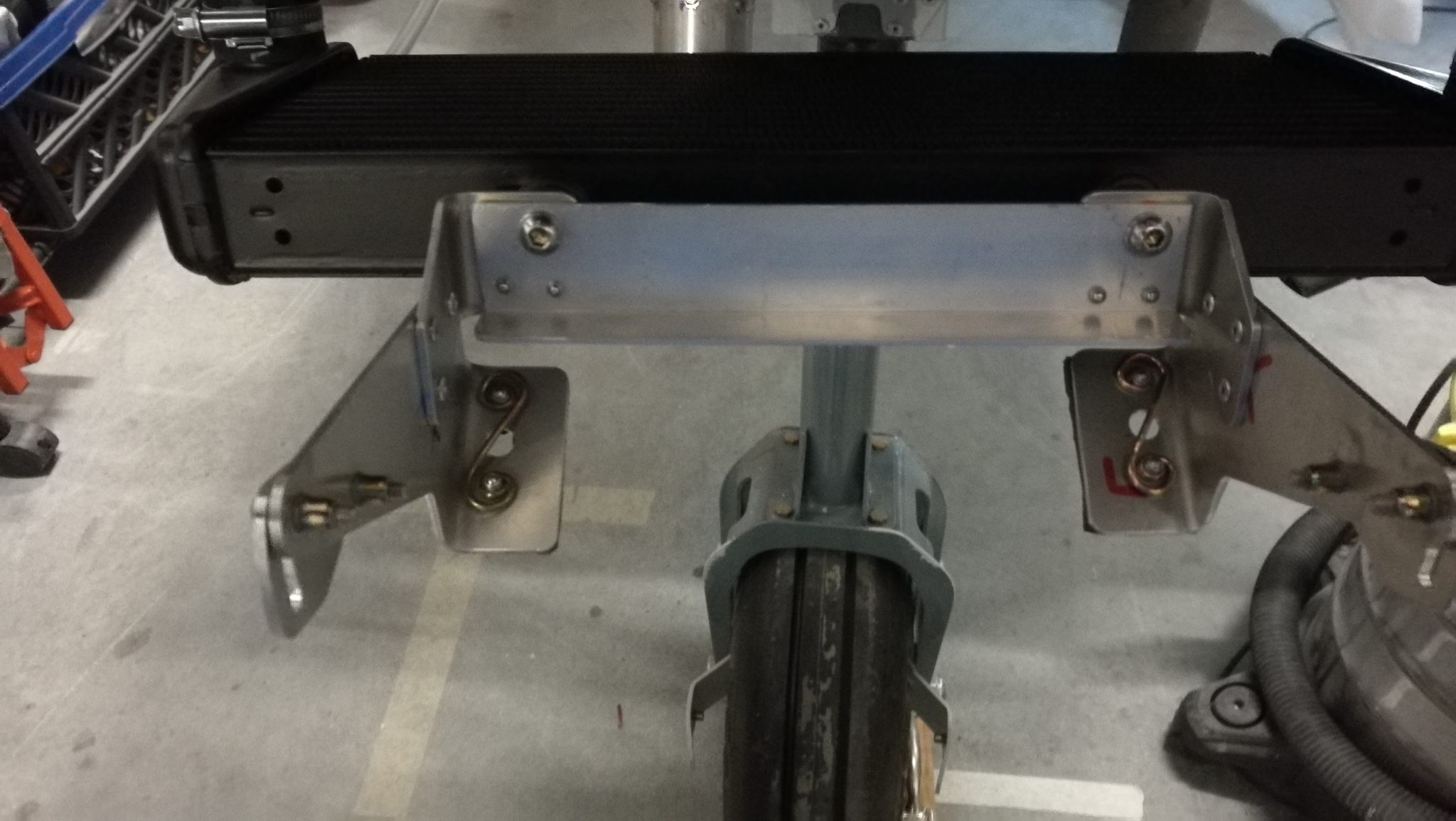

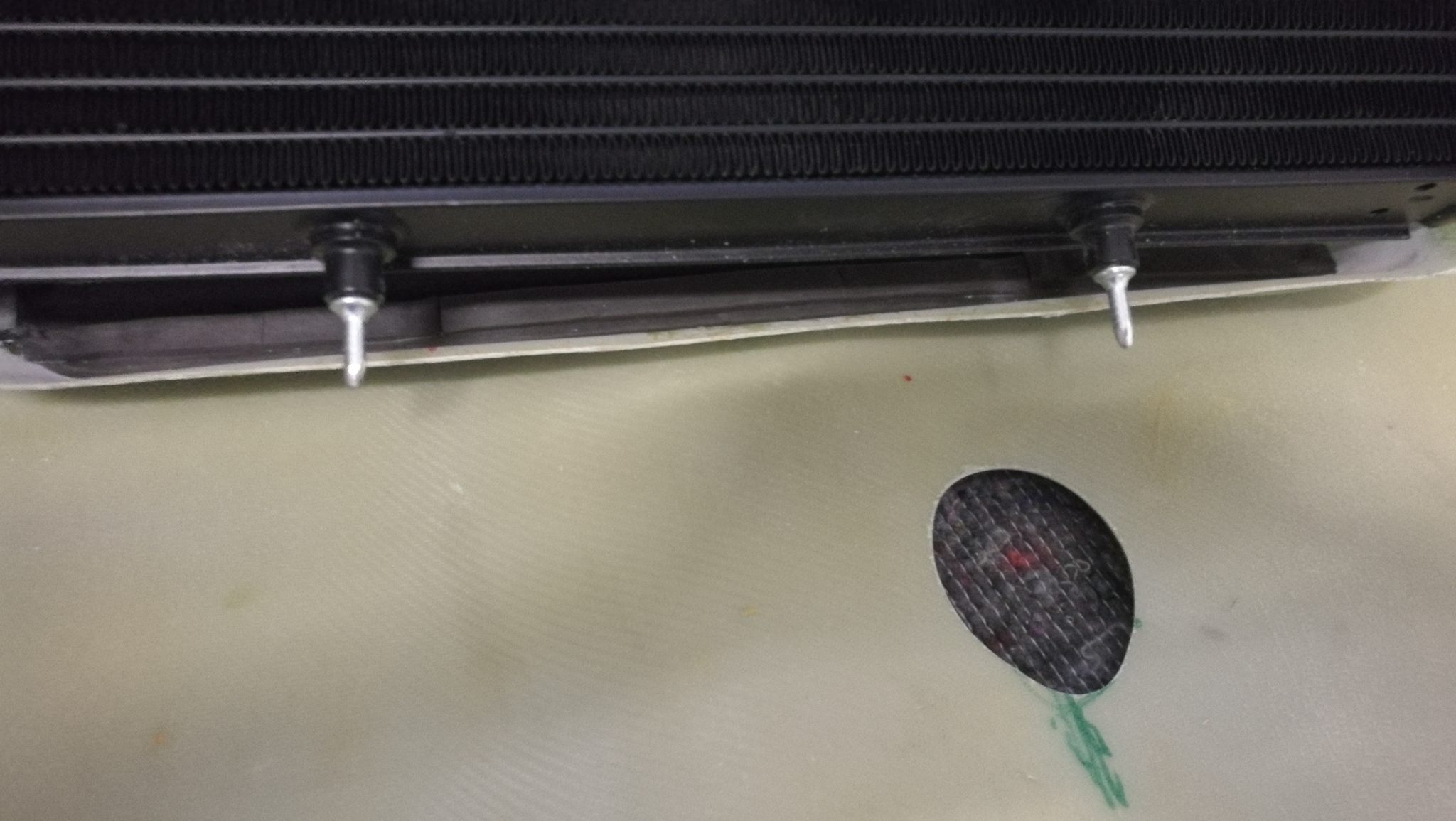

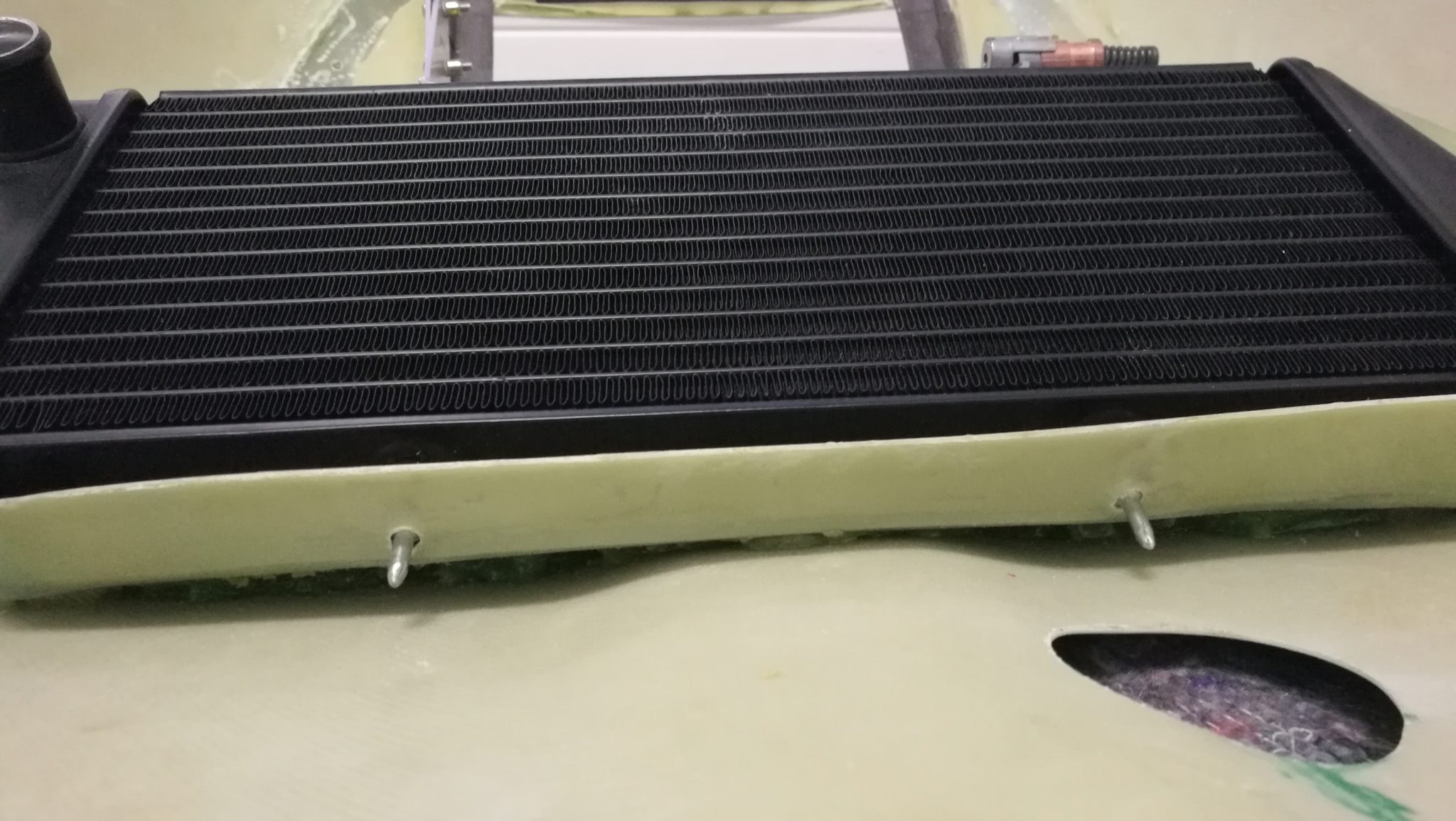

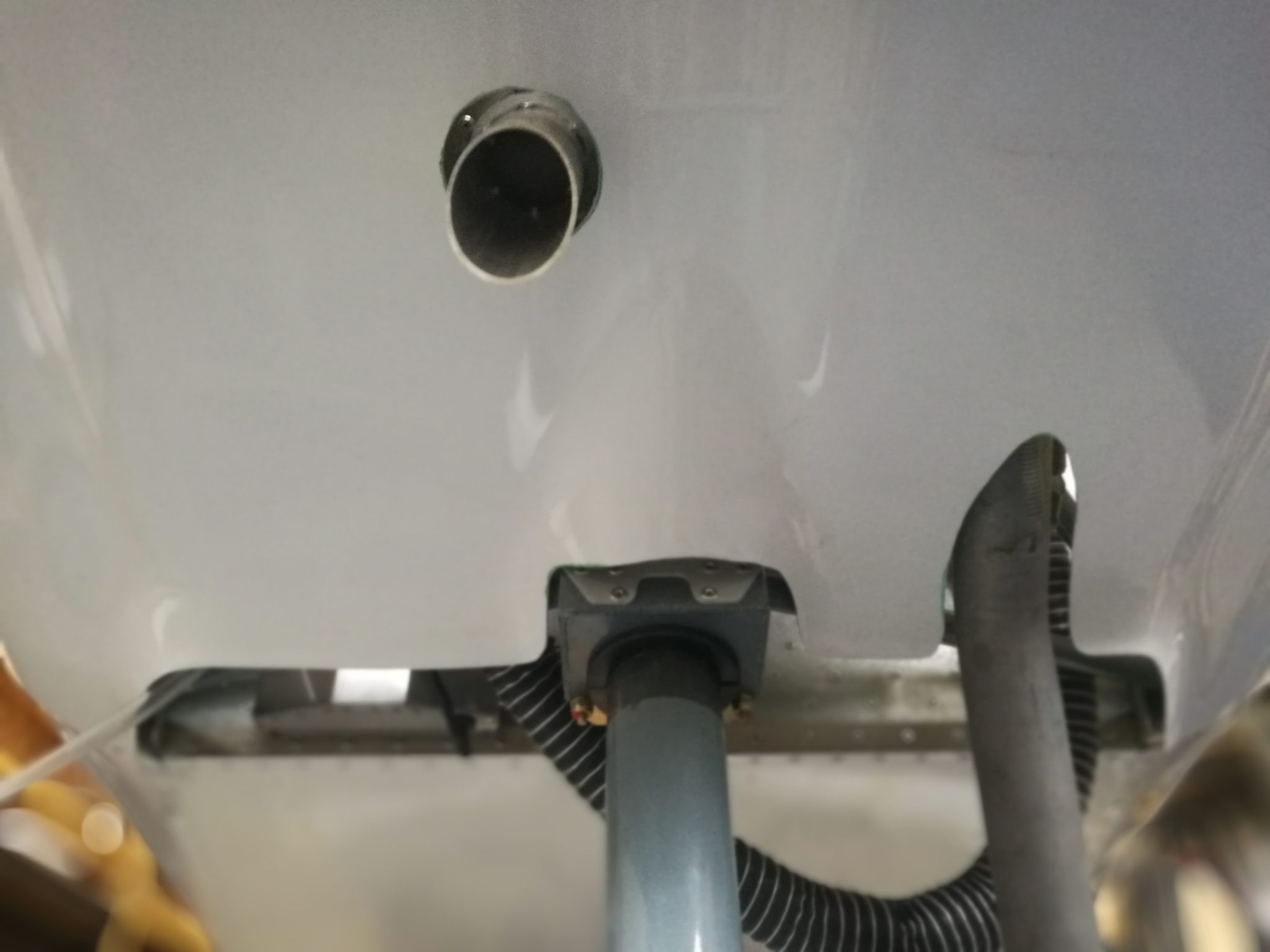

Mir erschien die Wandstärke der lower Cowling in dem Bereich, wo der Wasserkühler nur mit 2 Stiften in Position gehalten werden soll, zu schwach. Ich vermute in diesem Bereich auch Vibrationen. Dem höchstens 0,5 mm starken Composit-Material habe ich nicht zugetraut, diesen Belastungen länger Stand zu halten und habe deshalb diesen Bereich mit einer Aluleiste verstärkt. Mit 5 Nieten war die Verstärkung schnell eingebaut. Danach habe ich mich noch mit der Bulkhead-Verschraubung für die Bremsleitung beschäftigt. Ich warte hierfür noch auf Teile.

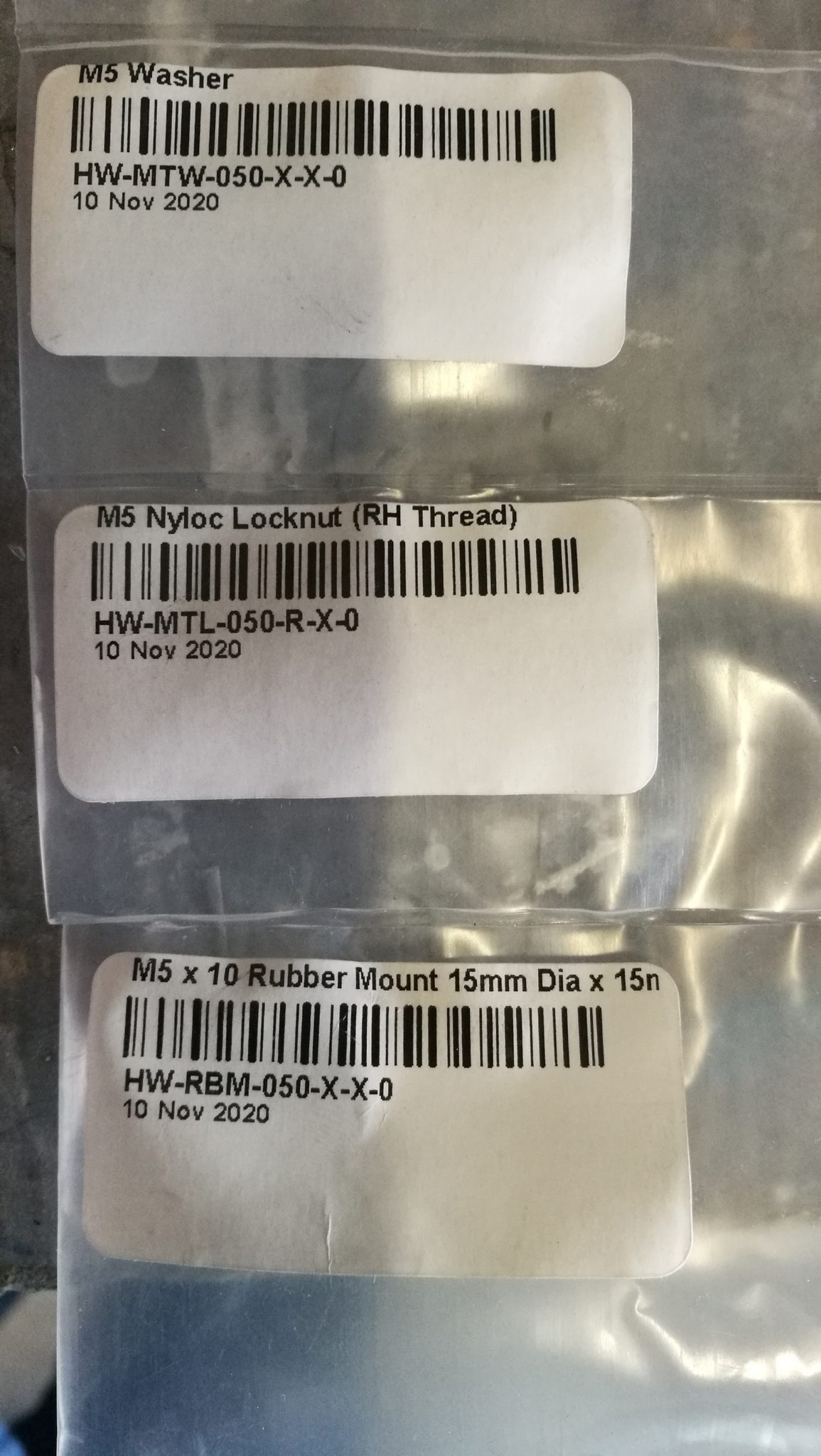

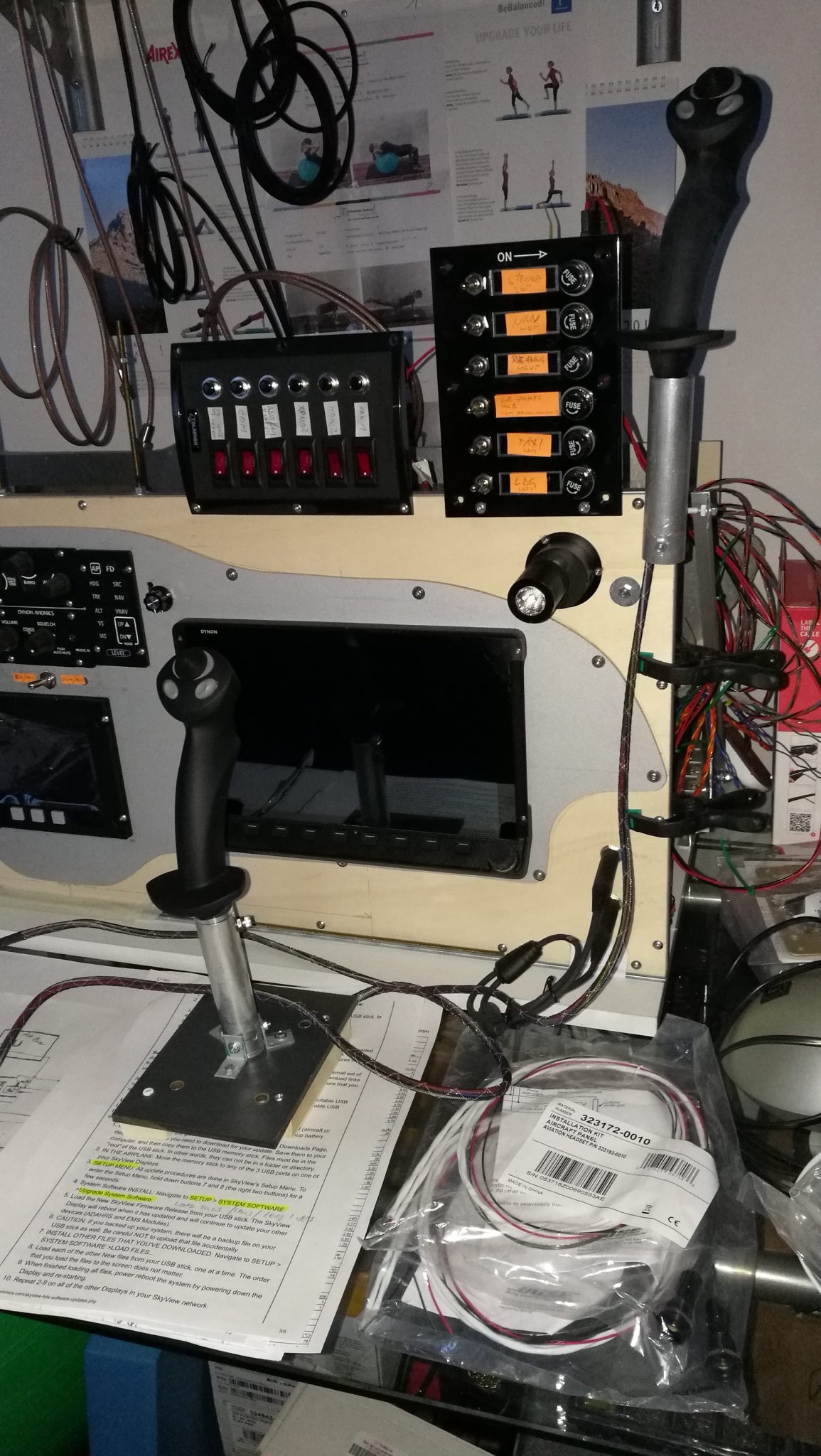

Den linken Steering Stick habe ich wieder eingebaut. Den VP-X habe ich wieder ausgebaut, weil ich den für die Erstellung des Wirings zuhause im Büro benötige, damit das Instrument Panel weiter wachsen kann. Dann habe ich die Gummihalterungen, die TAF zur Befestigung der Fusebox geliefert hat, an die Firewall geschraubt. Beim Anschrauben der Fusebox musste ich aber feststellen, dass die Locknuts (selbstsichernden Muttern), die mindestens 1,5 Gewindegänge freigeben müssten, nicht weit genug aufgedreht werden können. Da muss ich Rücksprache mit TAF halten, ob es M5-Gummiblöcke gibt, welche einen längeren Gewindestift haben.

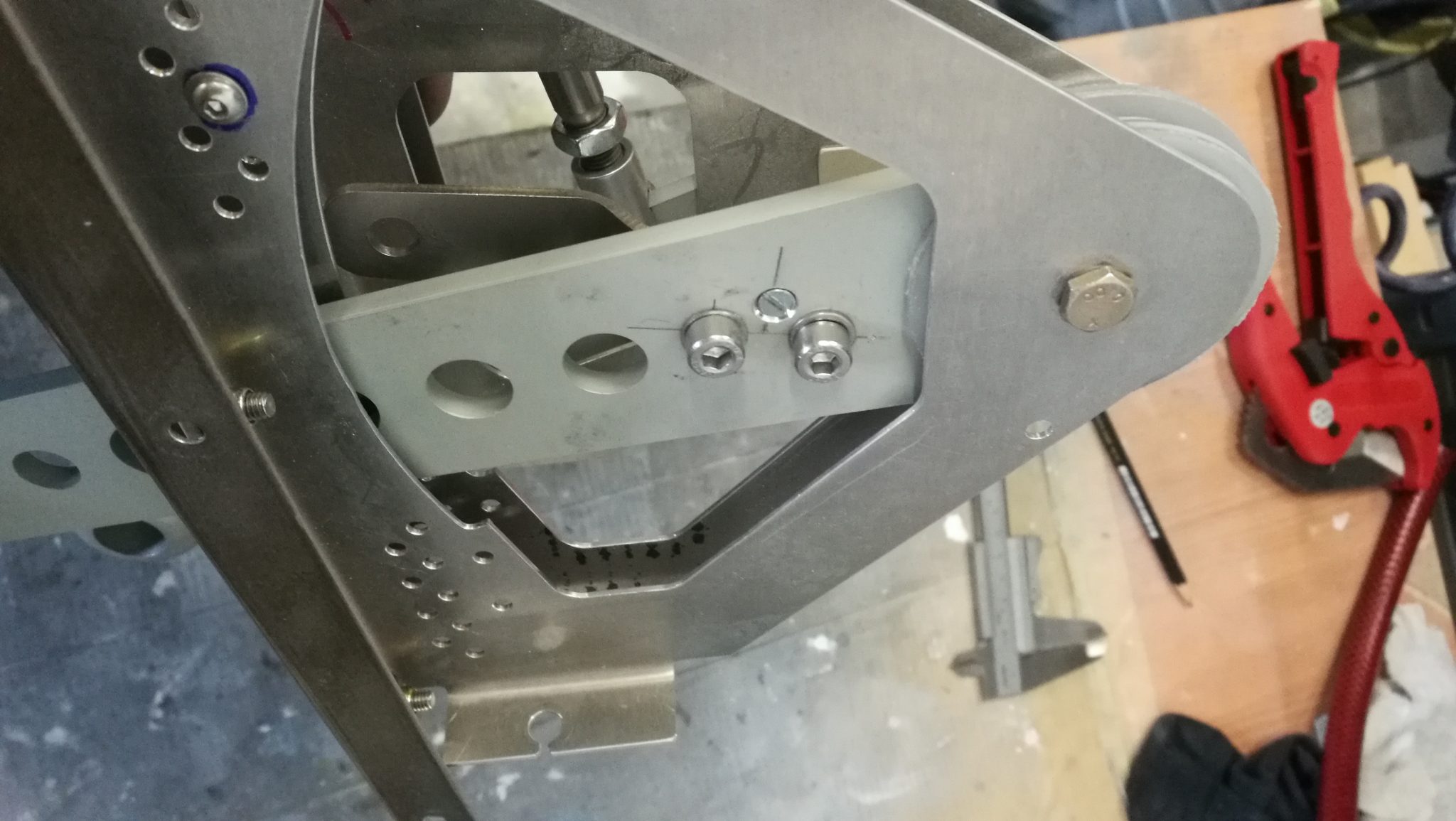

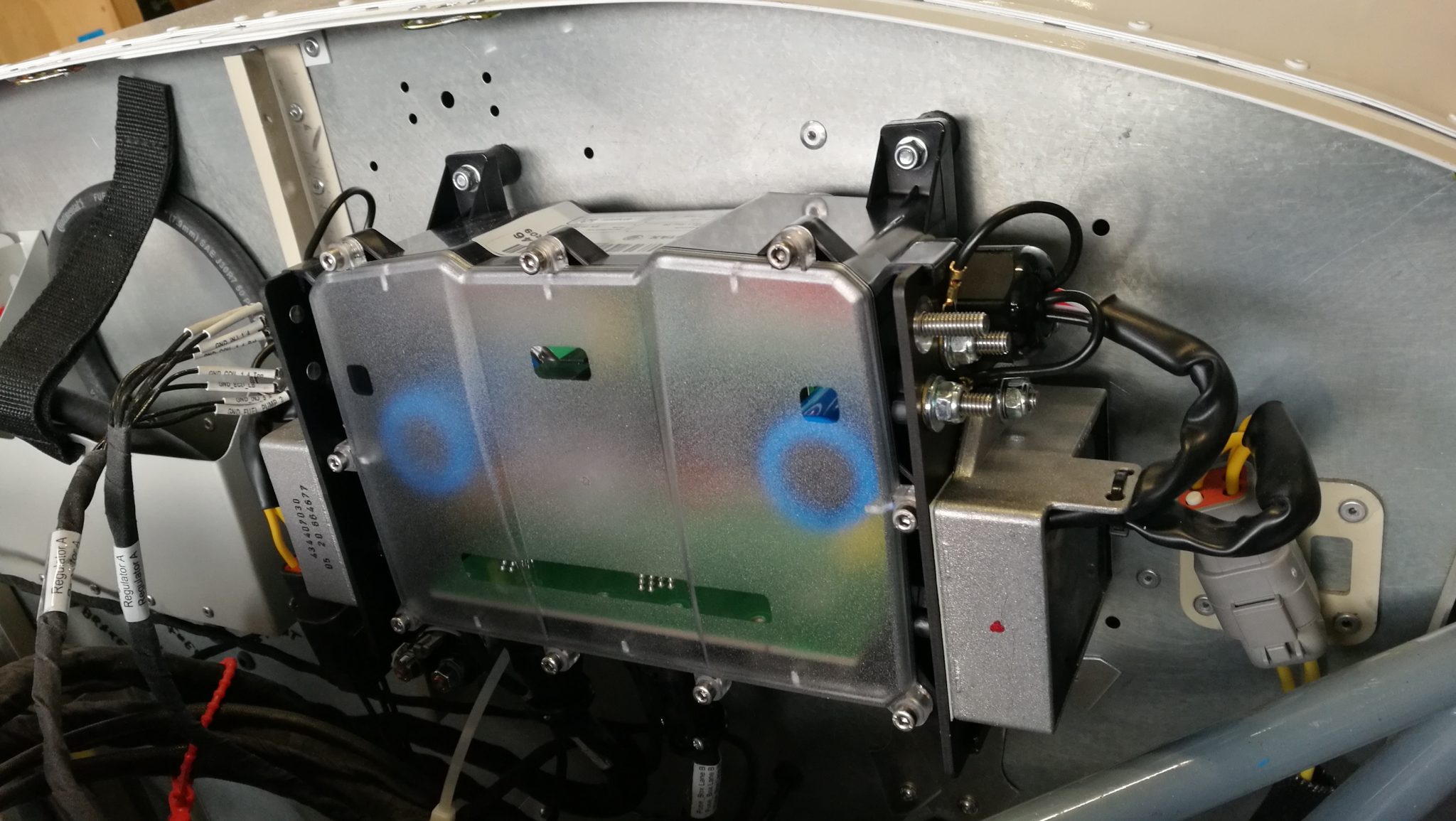

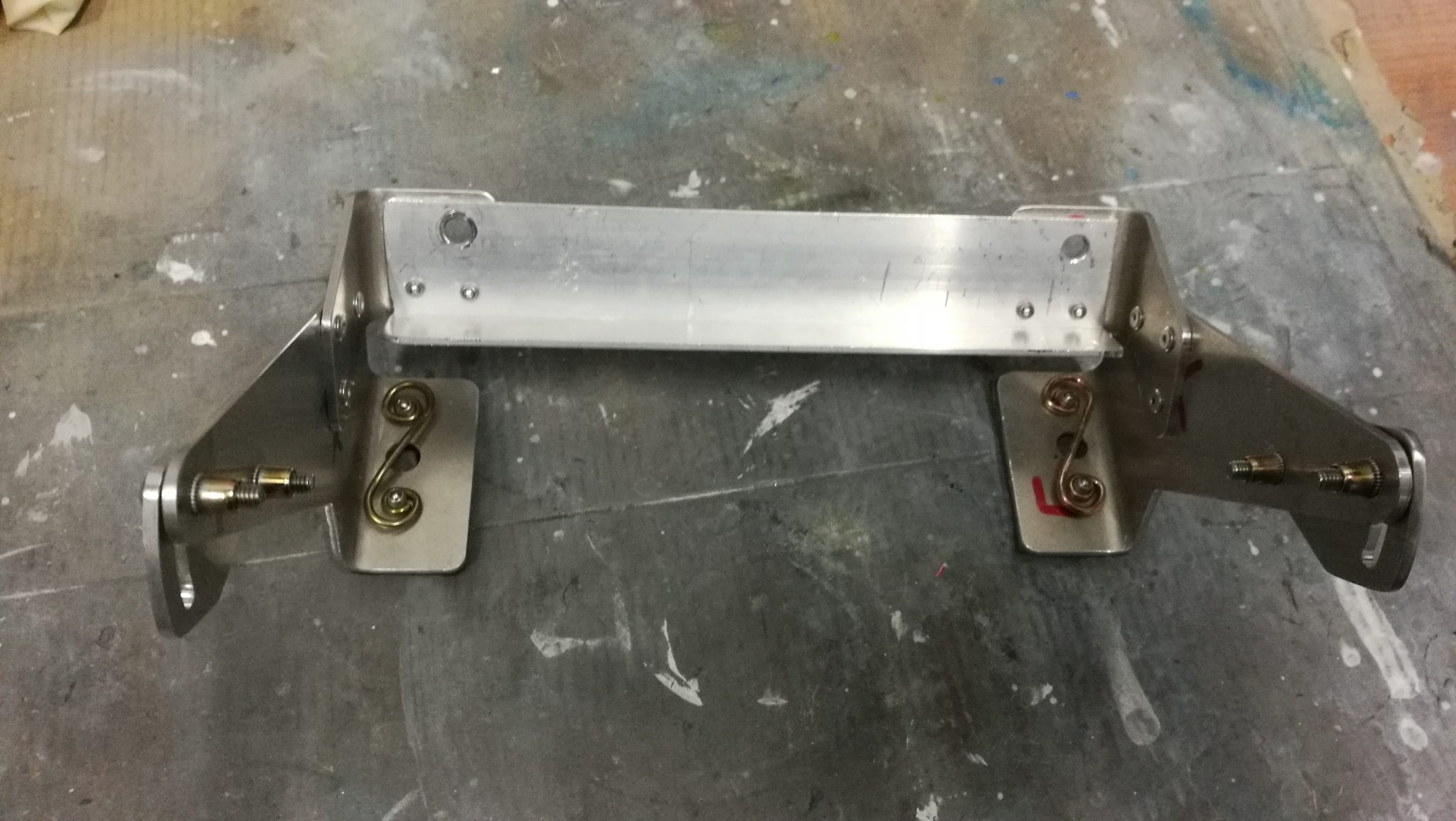

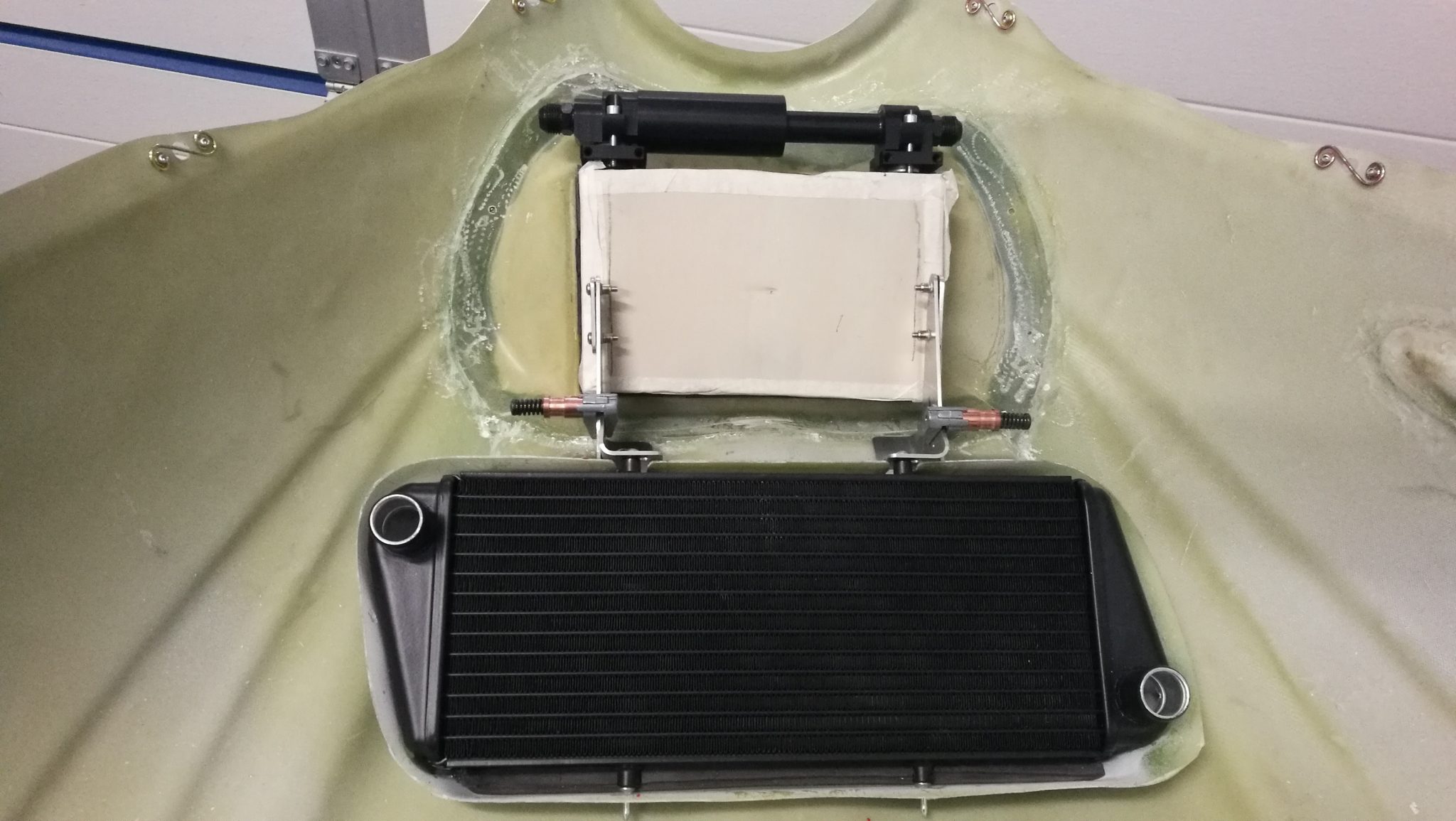

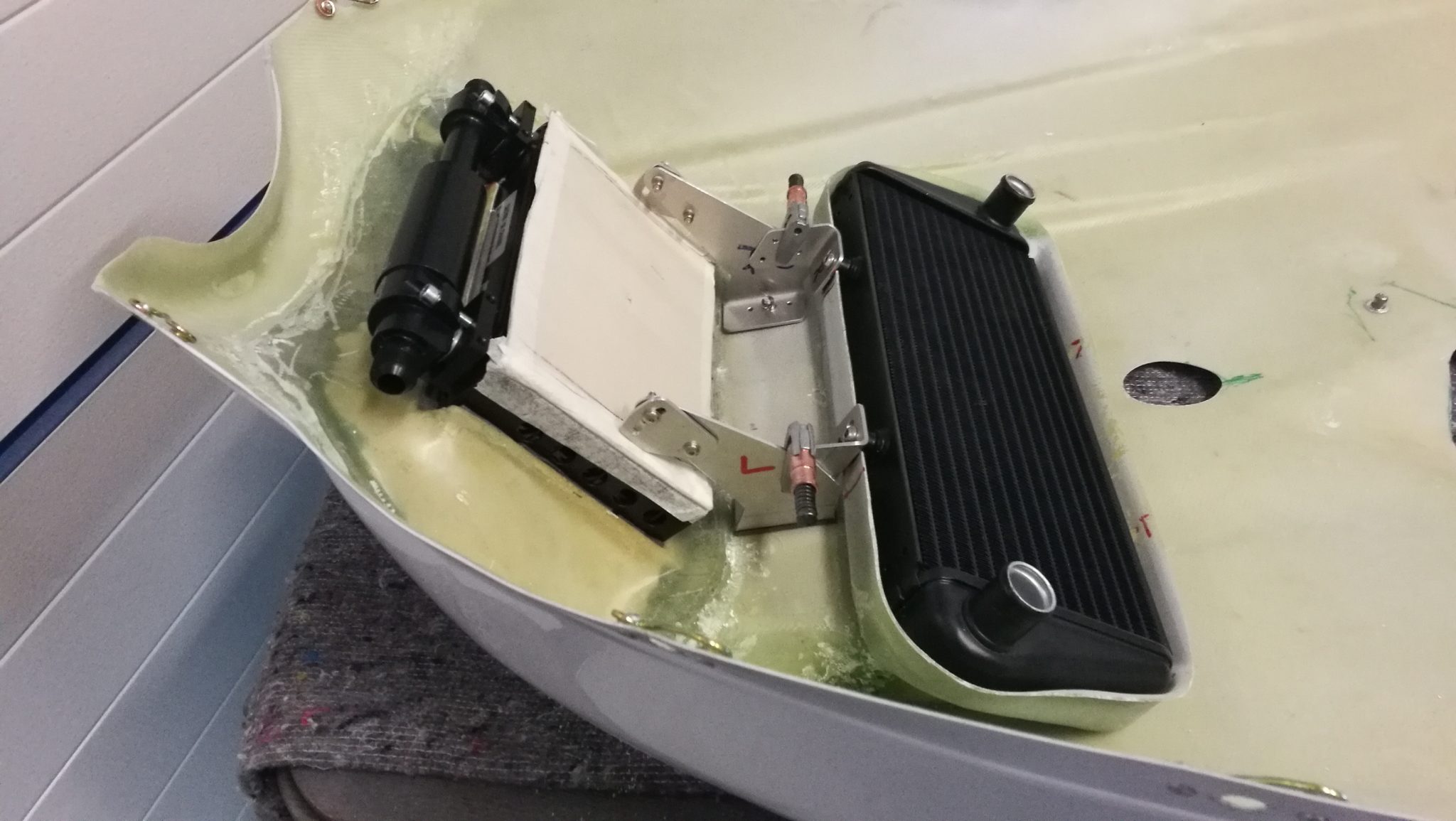

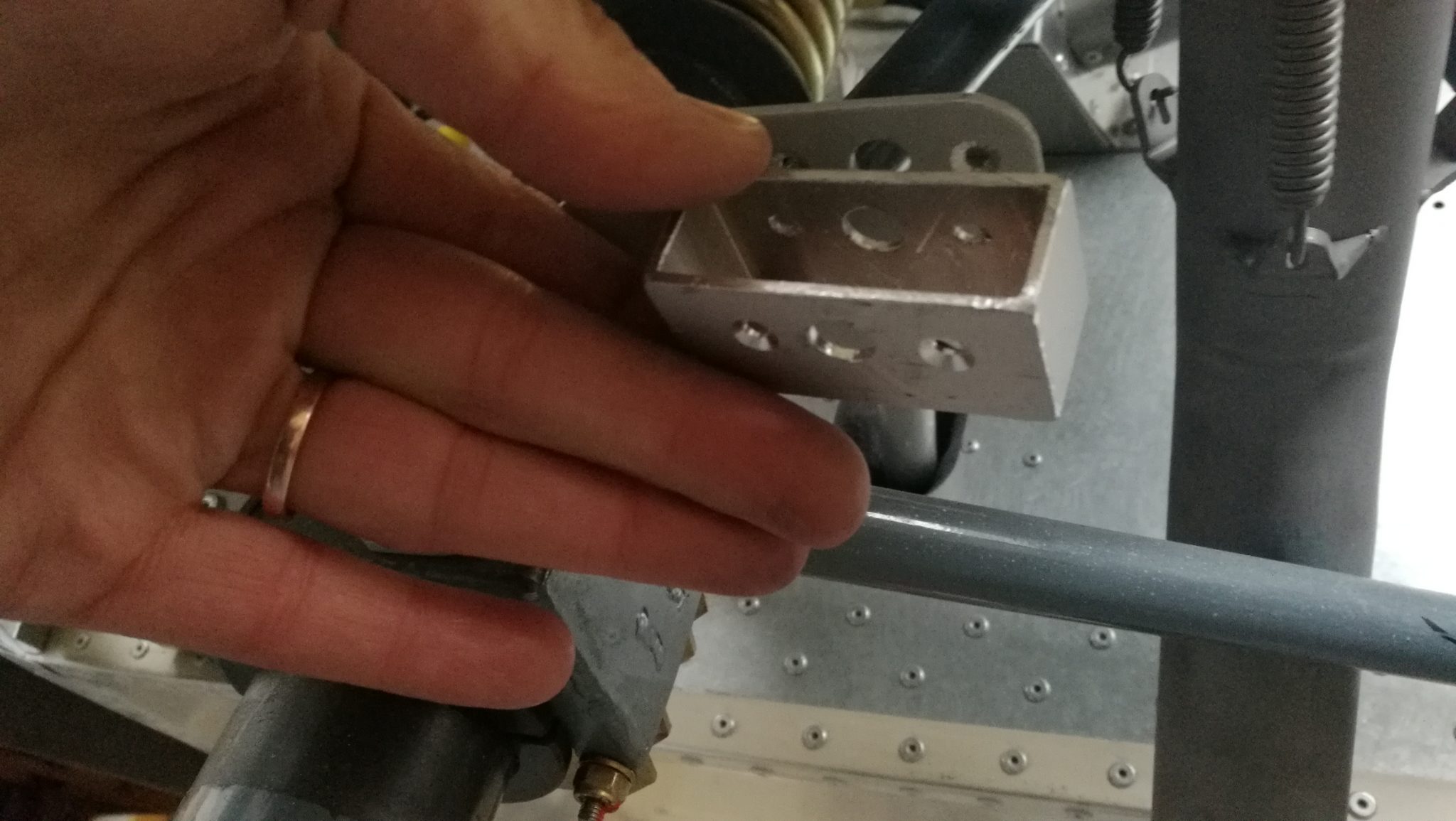

Mir kam die Konstruktion der Radiatoren-Befestigung etwas seltsam vor. Ich denke, bei auftretenden Vibrationen könnten sich die Schrauben lösen, mit denen die Winkel an den Wasser-Radiator geschraubt sind, weil sich die Winkel verdrehen könnten. Ich habe deshalb die beiden Winkel durch einen Steg verbunden. Durch die Vernietung ist ein Verdrehen der Winkel jetzt nicht mehr möglich. Mit Sicherungsringen und Locktite 648 auf dem Gewinde, sollte hier nichts mehr passieren.

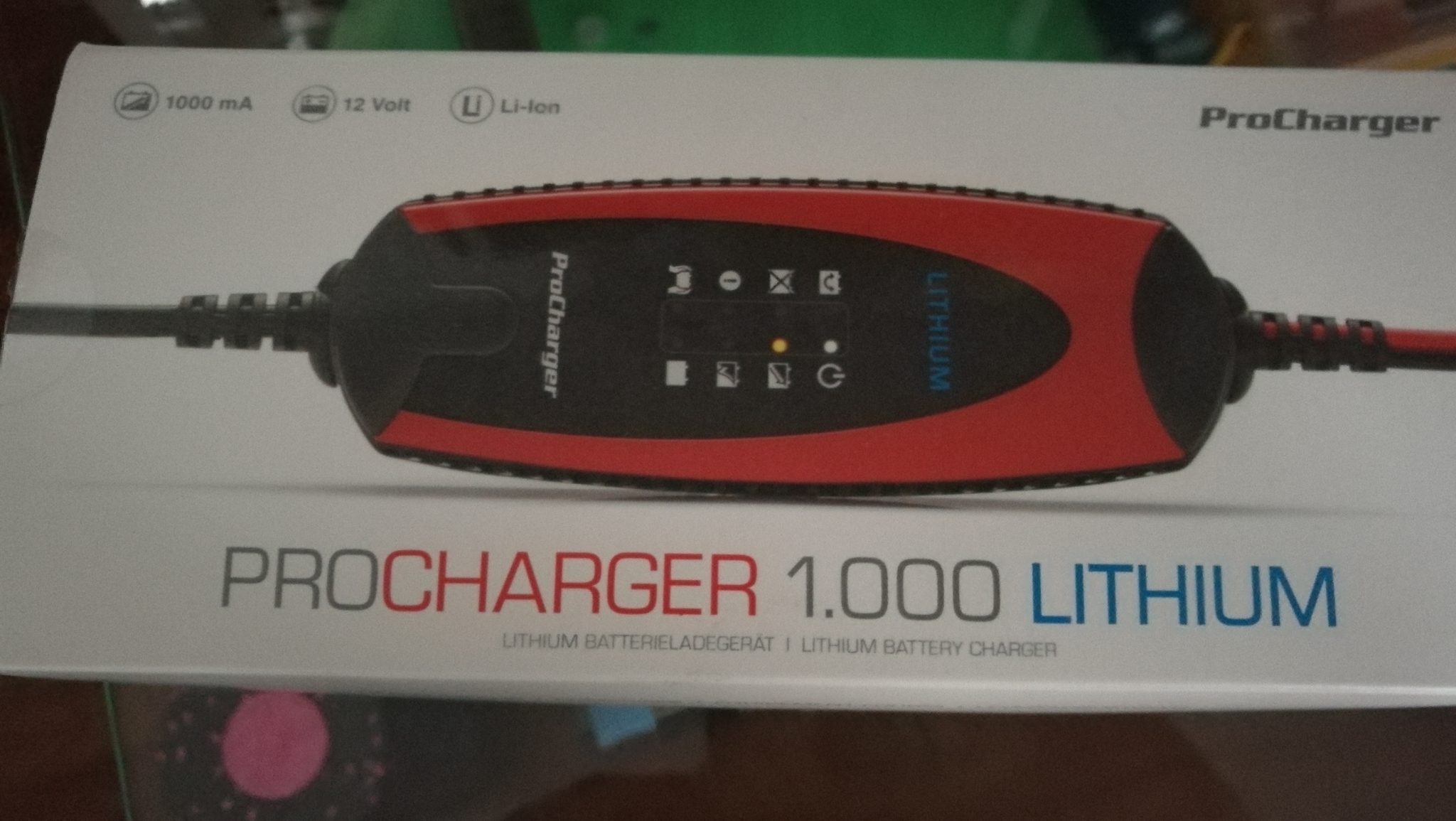

Des weiteren hat Louis Motorradshop ein Lithium Batterie Ladegerät im Angebot gehabt. Dieses habe ich mir zugelegt. Toll ist, dass das Ladekabel an der Batterie mittels Ösen-Terminals fest verschraubt werden kann und eine Kupplung die Verbindung zum Ladegerät herstellt. Wird die Kupplung auseinandergezogen, kann mit einer Kappe das Ende vor Schmutz, Nässe und unbeabsichtigtem Kontakt geschützt werden.

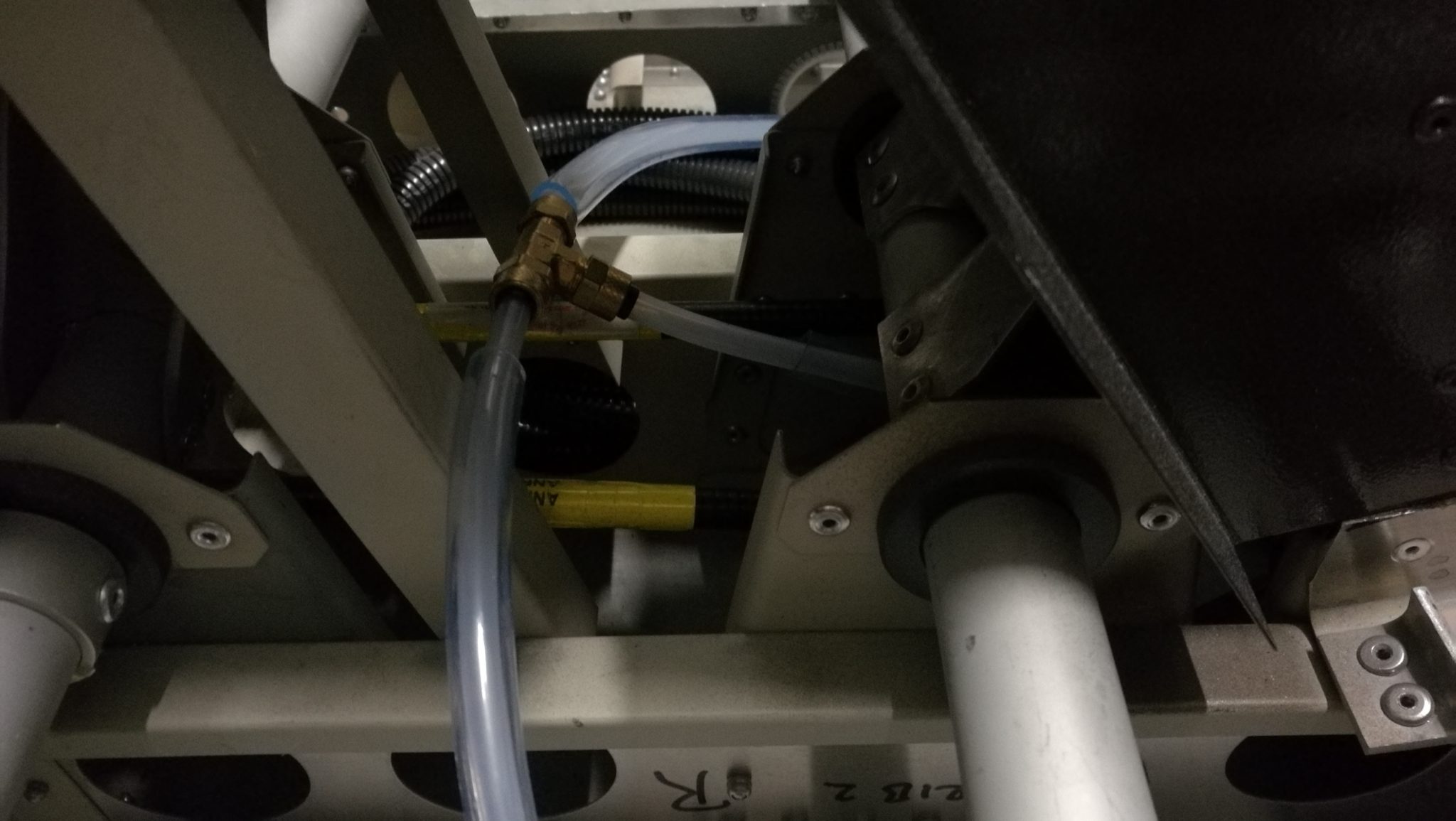

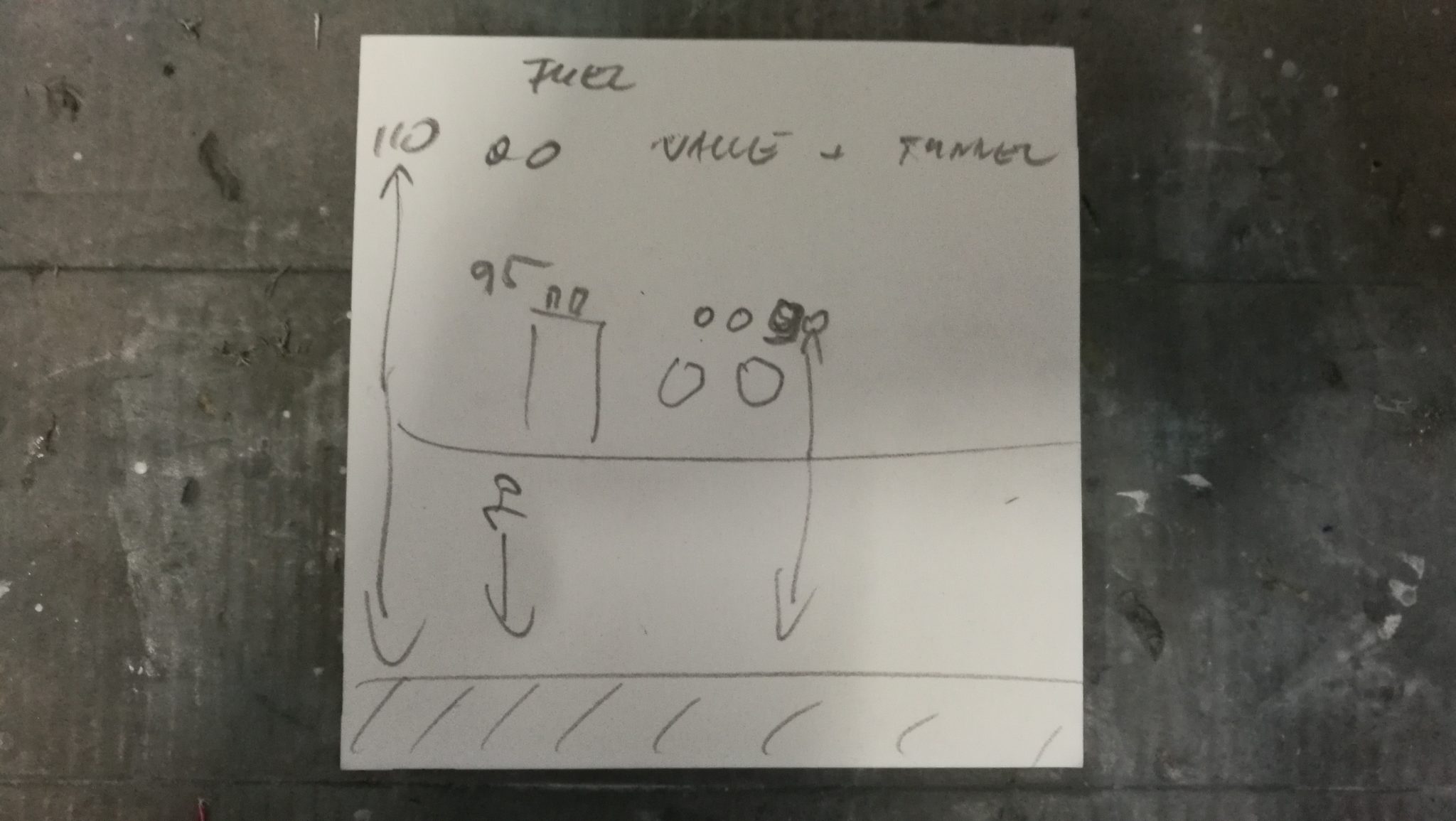

Dann habe ich noch Überlegungen angestellt, um den 40 cm Höhenunterschied, den die Benzinpumpen mindestens „übersaugen“ müssen, verringern zu können. Die Mannschaft von Rotax Franz hat mir sehr nahegelegt, das Höhen-Niveau des Spritweges so gering wie irgendwie möglich zu gestalten. Das ist beim Einspritzer wichtiger als beim Vergasermotor. Letzterer läuft ja so lange weiter, bis auch der Sprit aus der Schwimmerkammer verbraucht ist. Der Einspritzer bleibt einfach stehen, wenn eine Spritunterbrechung auftritt. Das soll heißen, dass mehr Zeit beim Vergasermotor zur Verfügung steht, Luftblasen oder Spritdampfblasen wegzupumpen um wieder an Sprit zu kommen. Diese Zeit wird vom Schwimmerkammerreservoire überbrückt. Der Gedanke ist jetzt, das Fuel Selector Valve etwa 20 cm weiter unten im Center Tunnel zu befestigen und romote zu kontrollieren. Andair bietet hierfür Verlängerungen an. Die Filter könnten im Raum zwischen Wings und Fuselage untergebracht werden und für spätere Wechsel dadurch auch besser zugänglich werden, ohne Spritgeruch im Cockpit durch verkleckertes Benzin haben zu müssen. Die Verbindung von Fuselage Skin zum Valve könnte mittels Alurohren hergestellt werden. Alurohre könnten auch vom Valve innerhalb des Center Tunnels zur Firewall verlegt werden und mittels Bulkhead Fittings an der Firewall befestigt werden. Die Austritte wären dann etwas oberhalb der Pushrods für die Nose Gear Steuerung in etwa einer Höhe von 90 cm vom Boden. Die Bohrungen in der Firewall liegen im Original auf 110 cm. Vom 90 cm Niveau aus könnte ich ebenfalls mit Aluverrohrung die Verbindung zum Gascolator herstellen, den ich am oberen Rand des Pumpengehäuses montieren könnte. Ebenfalls mit Alurohr würde die Verbindung zur Pump zusätzliche Stabilität bringen. Der weitere Verlauf der Spritleitung könnte wie geplant mit Schläuchen gemacht werden. Um zum Drainvalve des Gascolators zu kommen, könnte dieses über ein Rohr vom Andair Gascolator Cup zum unteren Ende des Pumpengehäuses geführt werden. Auf diese Weise wäre der Höhenbereich auf maximal 20 cm beschränkt, über den der Sprit angesaugt werden muss. Da werde ich mir wohl noch weiter den Kopf zerbrechen müssen.

Ich dachte, mit dem Rohrabschneider wäre es ein Leichtes, die Steering Sticks auf die richtige Länge zu kürzen. Aber weit gefehlt. Der Schnitt hatte im Bereich des Schrumpfschlauches zu erfolgen, der seitens TAF am Steering Stick aufgebracht war. Dieser quoll aber auf und verhinderte eine kontrollierte Kappung. Des weiteren war in diesem Bereich schon der Einfluss der Biegung feststellbar, sodass der Stick nicht mehr richtig kreisrund war. Letztendlich habe ich die Sticks ausgebaut, in den Schraubstock gespannt und mit der Eisensäge zersägt. Auch das Einbringen des Adapters für den Stick Grip war komplizierter als gedacht. Der Grund war ebenfalls die Ovalität des Sticks. Mittels Feilen, Quetschen und Hämmern konnte ich aber doch alles zur Zufriedenheit hinbekommen. Aus den abgeschnittenen Rohren habe ich eine Halterung sowie einen Pseudostick gebaut, um zuhause am Panel damit die Verkabelung weiter entwickeln zu können.

Die Ausschnitte der Cowling für die Radiatoren von Öl und Wasser mussten noch weiter ausgearbeitet werden. Schaumklebefolie habe ich zur federnden Montage und Isolierung eingeklebt. Die DZUS-Halter habe ich auch gesetzt. Leider fehlt mir eine Feder um die Montage komplett zu machen. Das Einsetzten der Halter war etwas kompliziert, weil das Quetsch-Werkzeug fast nicht in den schmalen Spalt des Wasserkühlkanals hineingepasst hätte.

Das Bracket für die lower Cowling habe ich noch feinjustiert und wollte anschließend die DZUS Halterungen einbauen. Da musste ich feststellten, dass ich zu der rechten Bohrung mit dem DZUS Einsetzwerkzeug gar nicht hin komme. Ich musste etwa 15 mm von der Cowling entfernen, damit ich zur Bohrung kam. Dieser Bereich der Cowling war sowieso etwas knapp. Mit der Halbrundfeile habe ich mir den nötigen Zugang freigefeilt. Die Cowling passt! Als nächstes muss ich die Radiatoren an die Cowling befestigen. Aber zuvor muss erst der Motor angebaut werden. Auch das war schnell geschehen und ich konnte die Werkstatt mal wieder aufräumen und saugen.

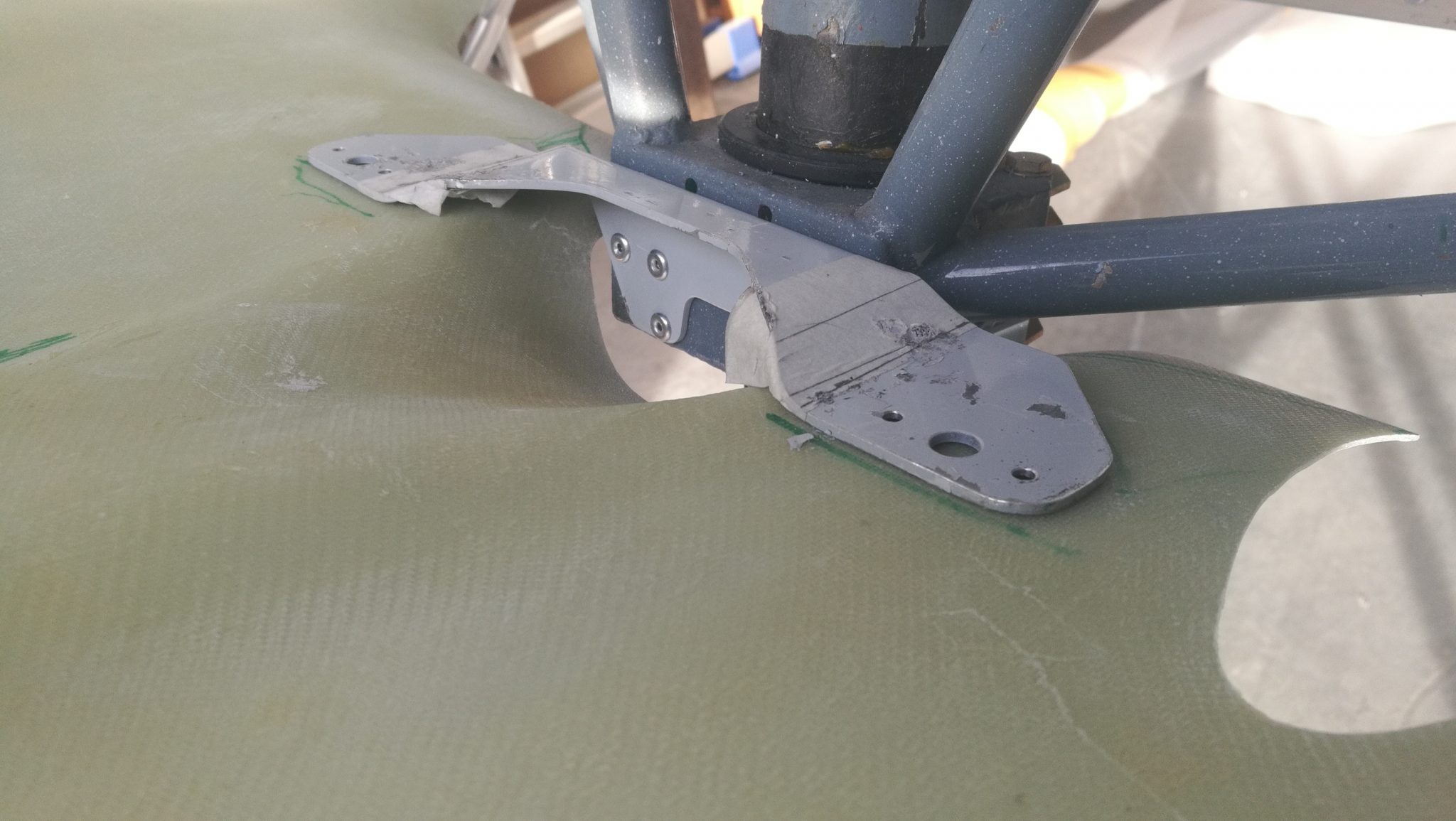

Die Ausschnitte der lower Cowling für den Zuluftstutzen der Cockpit-Heizung und der Exhaust Pipe habe ich erledigt. Den Zuluftstutzen habe ich an den Exhaust genietet. Beim Anklopfen des Blechs sprang die Kunstharz-Verklebung auf. Mit einem Schraubenzieher konnte ich die Masse ringsum relativ leicht wieder entfernen. Eigentlich war sie eh nutzlos. Danach habe ich das Mockup abgebaut. Am Freitag bekomme ich den richtigen Motor. Jetzt hatte ich Zugang zu dem Bracket der unteren Cowling. Ich habe mich dazu entschlossen, die Cowling nicht abzuschneiden und dafür das Bracket zu verbiegen. Ich habe eine Stufe von 8 mm auf beiden Seiten gebogen. Das sollte jetzt passen.

Heute habe ich am Exhaust weitergearbeitet. Zuerst habe ich mir aber Distanzstücke für die Cowling gebaut. Leider stellte sich später heraus, dass diese Arbeit unnütz war. Die Distanz von 20 mm ist zu viel. Vielleicht 5 mm? Aber es war es wert, es zu versuchen. Ich werde zuerst die Ausschnitte für das Endrohr und das Frischluft-Einlassrohr machen müssen, bevor ich mir weitere Gedanken zu dem Abstand zwischen Bracket und Cowling mache. Um die Ausschnitte machen zu können, musste der Auspuff fertiggestellt werden. Da war einiges zu bohren und zu nieten. Auch den Frischluft-Stutzen musste ich neu anfertigen. Ich habe mich diesmal dazu entschlossen, die Nasen außen anzunieten. Dies ist, so denke ich, die bessere Methode. Sollte etwas reißen, sieht man es von außen. Mir kam dann aber die Idee, eine Art Verschweißung mit Harz herzustellen. Das ist bis 300° Hitzebeständig. Nachdem Kontakt nur zu Luftblechen besteht, sollte das in Ordnung gehen.

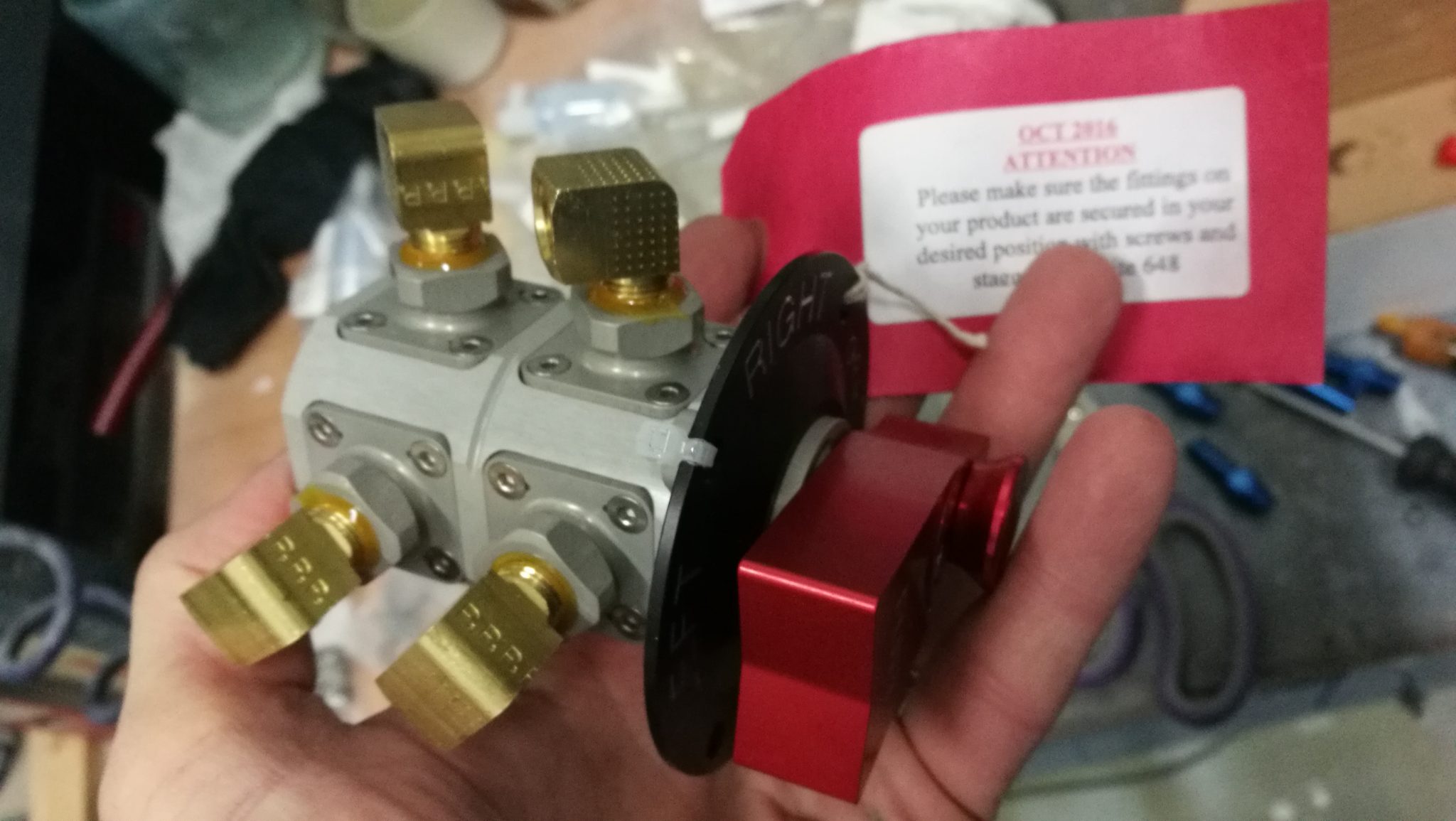

Kuschelig warm wird es zwar nicht in der Werkstatt, aber zumindest friert das Werkzeug nicht an den Fingern fest. Mit dem neuen Gasofen bin ich soweit ganz zufrieden. Dann habe ich am Throttle-Quadrant weitergearbeitet. Die provisorischen Bolts habe ich mit denen ersetzt, die mit Kronenmuttern und Splint gesichert werden müssen. Auch am 2. Gasseil-Aufnehmer habe ich Änderungen vorgenommen. Weil er nicht gebraucht wird, habe ich ihn als Nutplate missbraucht und mit dem Throttle Lever verschraubt. So kann ich den Gasseil-Aufnehmer, an dem das Gasseil befestigt ist, vom Quadrant lösen, ohne dass das Einstellungen verändert werden müssen, bzw. das Gasseil abgeschraubt werden muss. Nachdem das Begradigen der Brake Line in der warmen Luft des neuen Ofens recht gut funktioniert, konnte ich mit der weiteren Installation der Brake Lines fortfahren. Nur die linke Line vom Verteiler zum Radbremszylinder ist noch ein Problem. Entweder ich besorge mir noch 1,5 m Brake Line oder ich baue einen 45° Fitting ein. Die Lösung ist noch nicht entschieden. Als nächstes habe ich mich mit dem Fuel Selector Valve beschäftigt. Ich habe die Winkel eingeschraubt, allerdings die Aufnahmen noch nicht endgültig verschraubt. Ich benötige hierfür Loctite 648. Beim Einpassen des Valves in das Panel stellte ich glücklicherweise rechtzeitig fest, dass die Bohrungen nicht symmetrisch sind. Anhand der oberen Deckscheibe habe ich dann die 4 Bohrungen gebohrt. TAF hat zwar M4 Rivnuts mitgeliefert, diese passen aber nicht in die 5 mm Bohrungen des Valves. An ein Aufbohren auf 6 mm ist gar nicht zu denken. Ich werde M5 Bolts verwenden mit Muttern. Zu diesen komme ich jederzeit, wenn ich den Throttle-Quadrant ausbaue.