13:30 – 17:15 3,75 h – total 1439,25 h

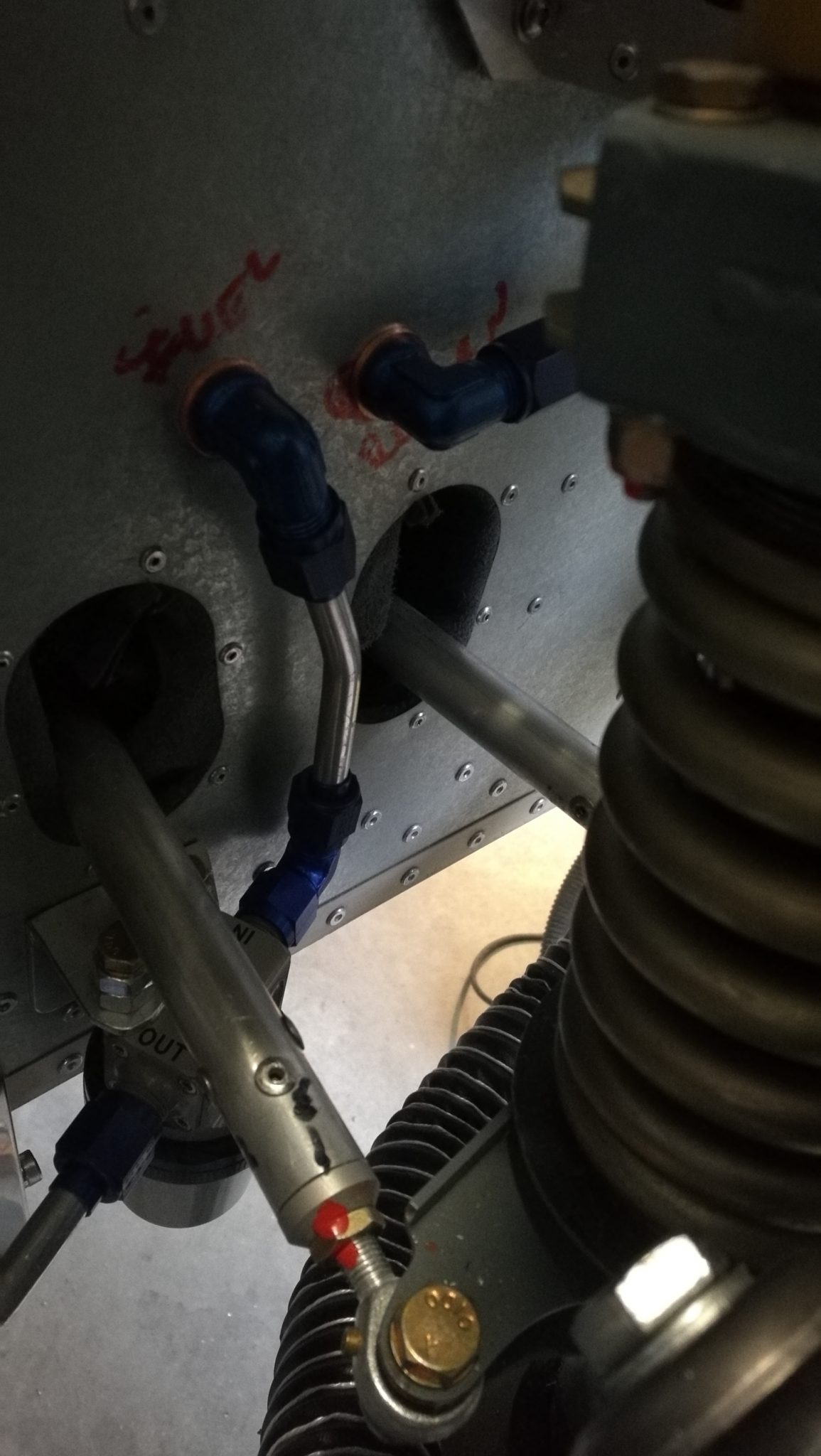

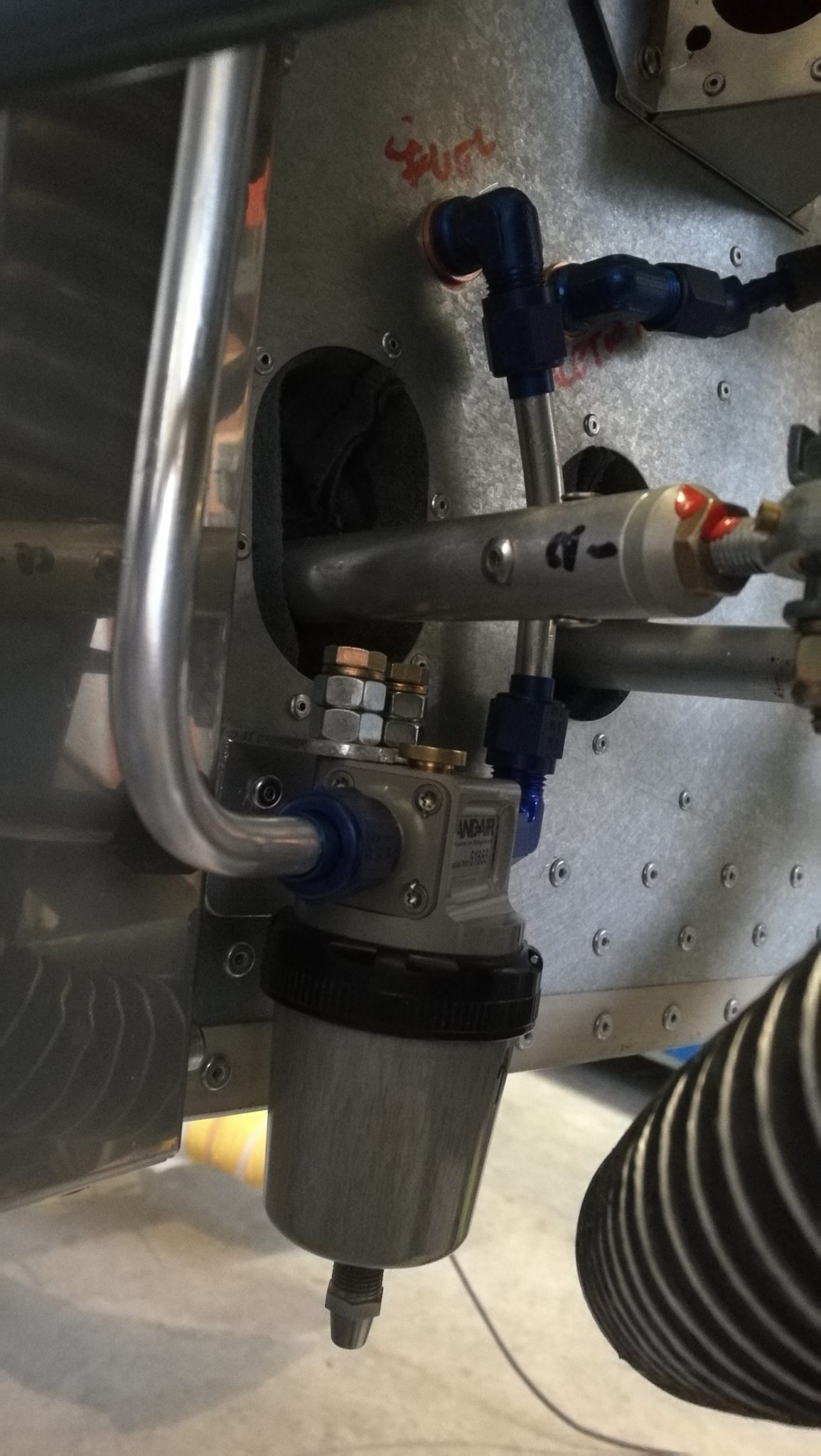

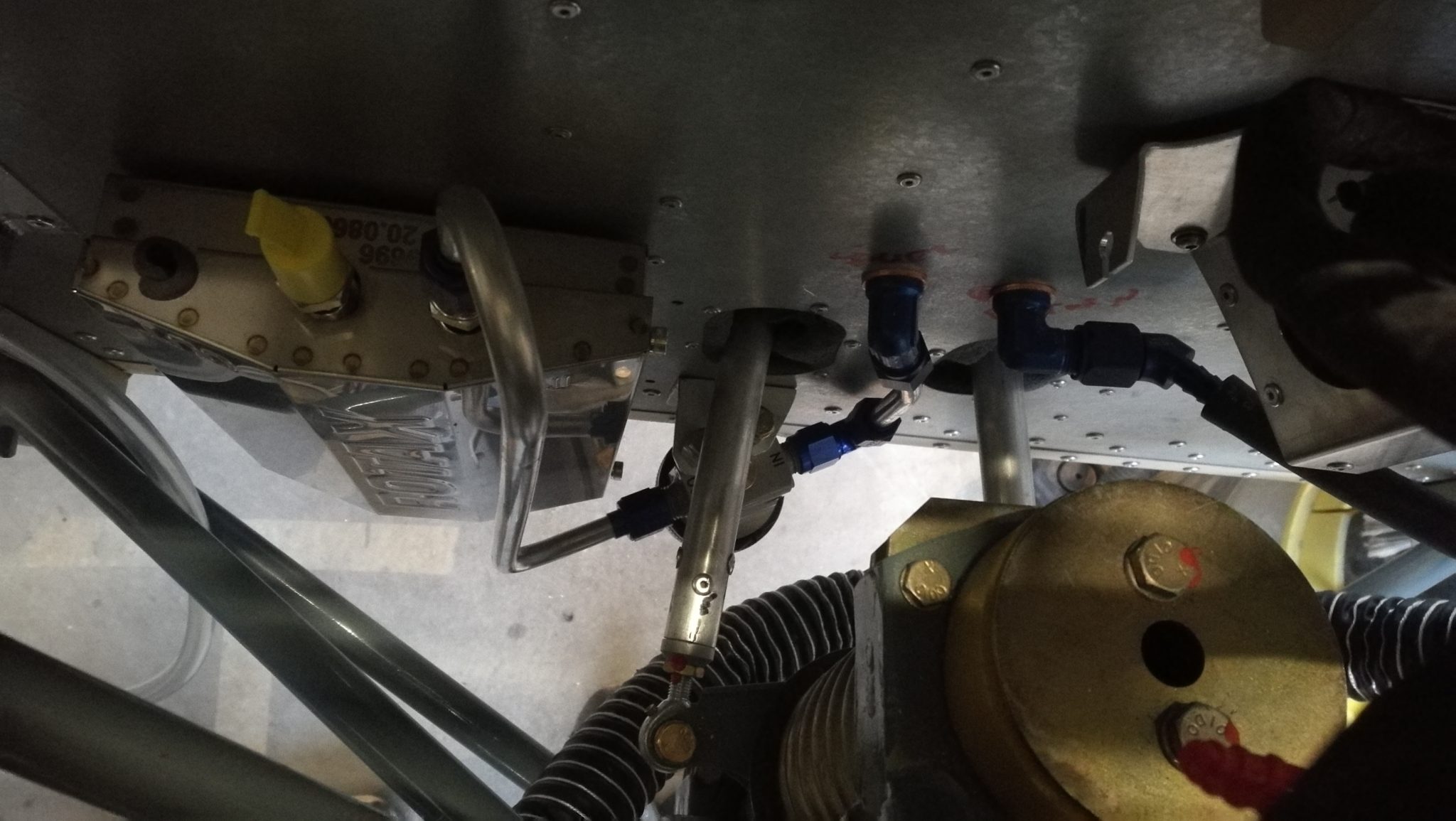

Mit PVC-Schlauch habe ich das Routing der Fuel Hoses nachvollzogen, so wie es sich TAF vorstellt. Ob das Checkvalve, parallel zum Fuel Filter, eingebaut werden muss oder nicht, muss ich mit Rotax Franz noch klären. Den UMA Fuel Pressure Sender von TAF werde ich wohl nicht einbauen. RS-Flightsystems hat mir ein Fuel Pressure Sensor Kit geliefert, welches ermöglicht, den Sensor per Hohlschraube direkt an die Fuel Rail des Motors zu montieren. Ein passendes Kabel gab es auch dazu.

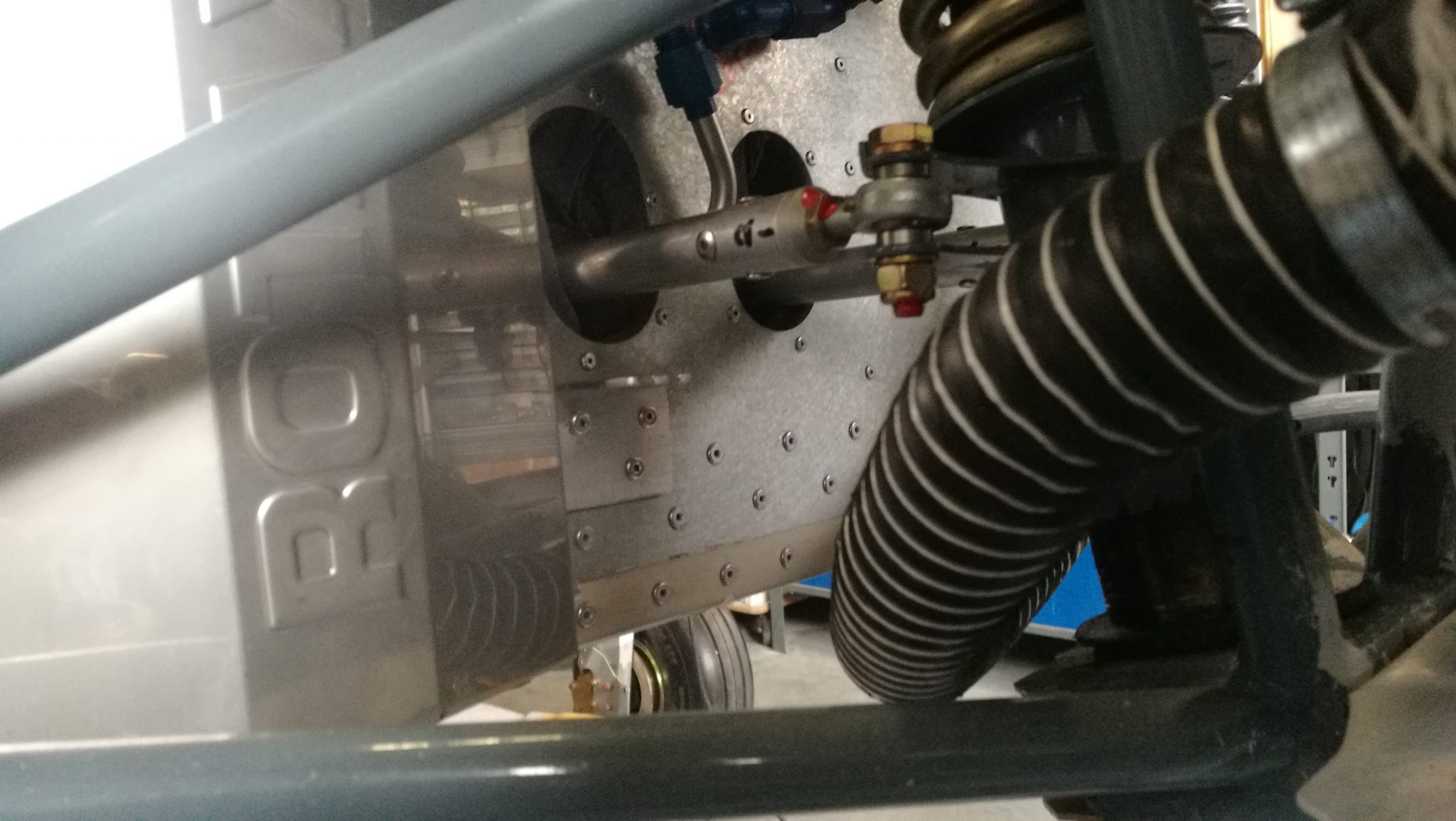

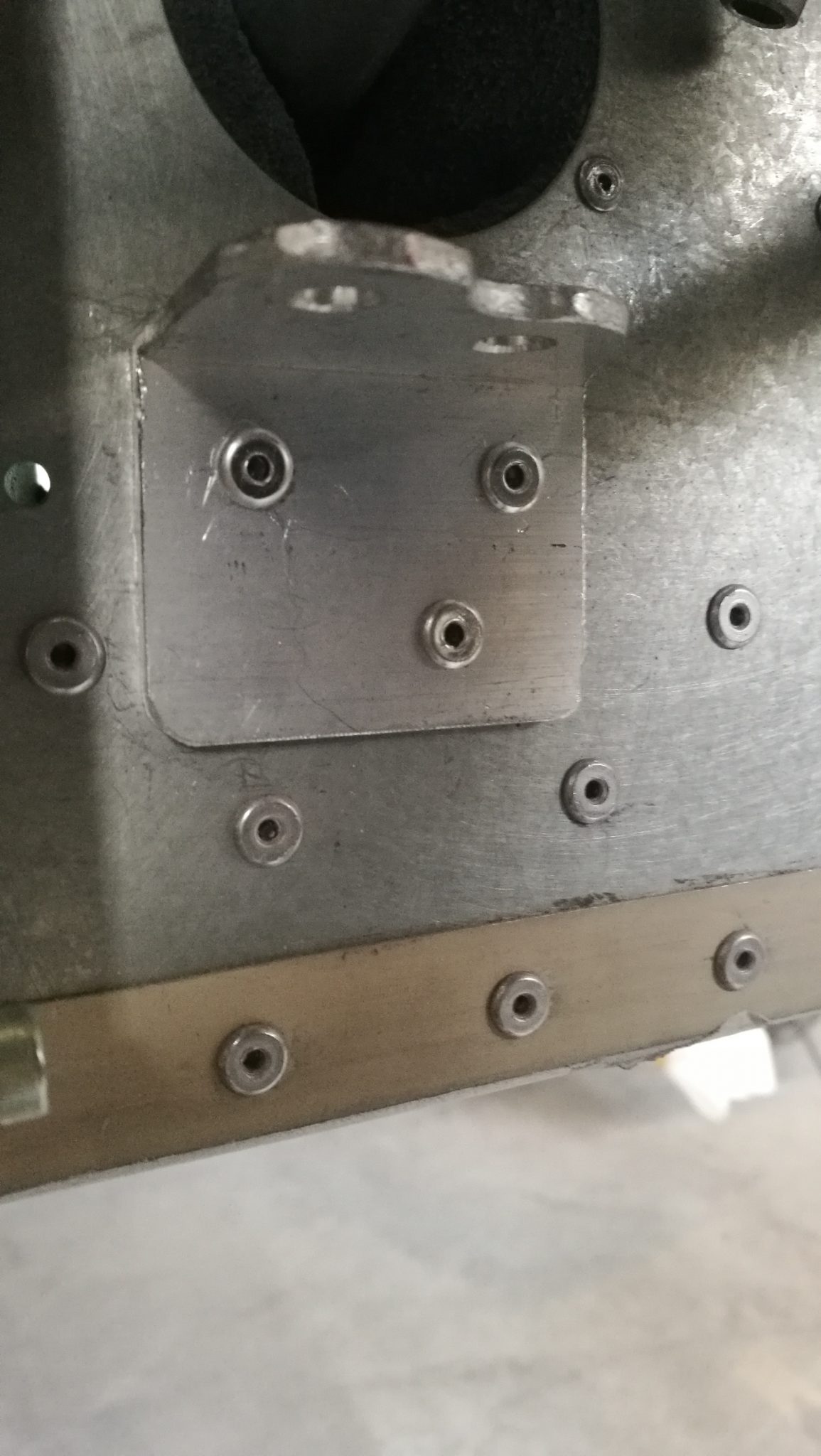

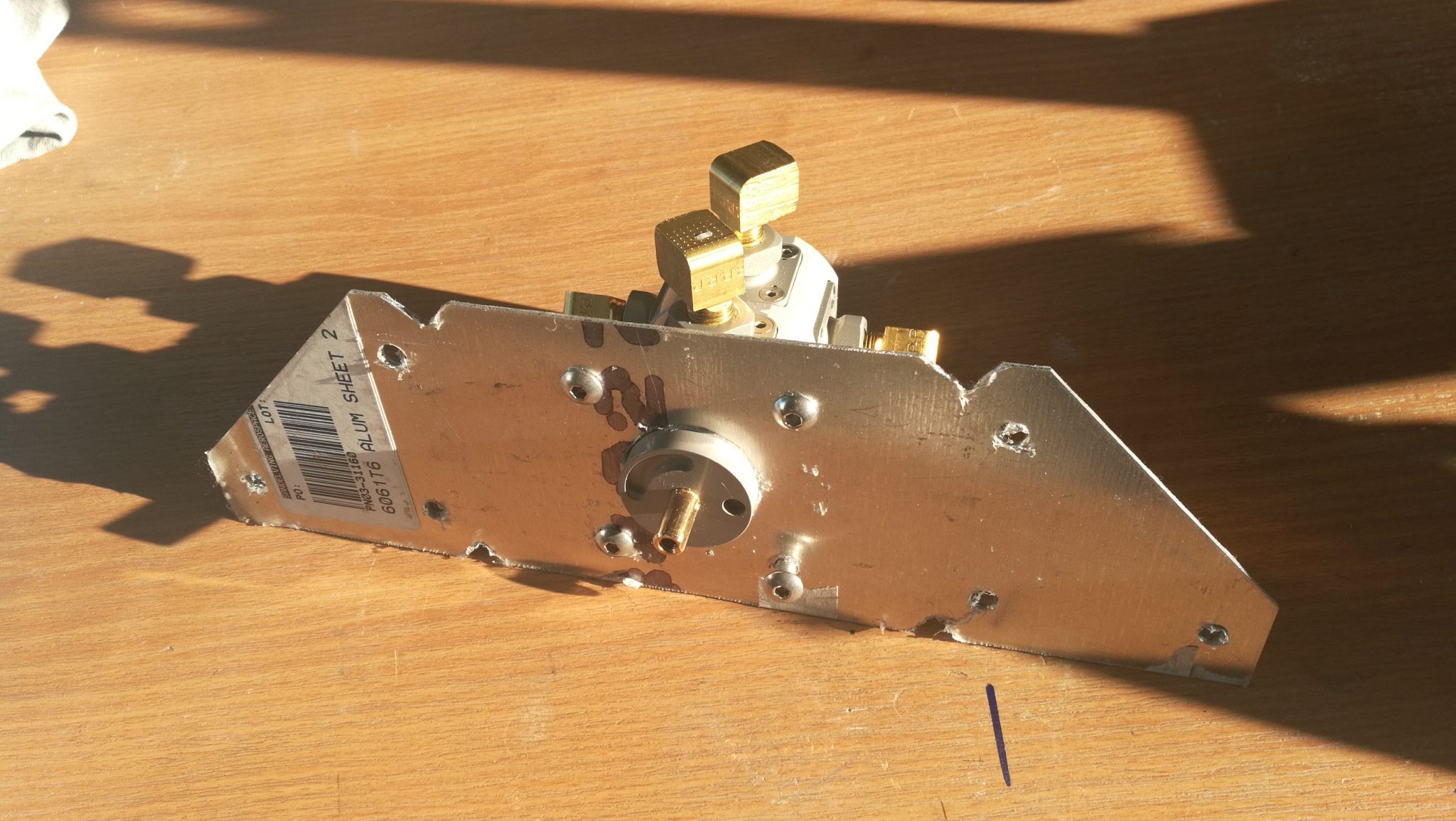

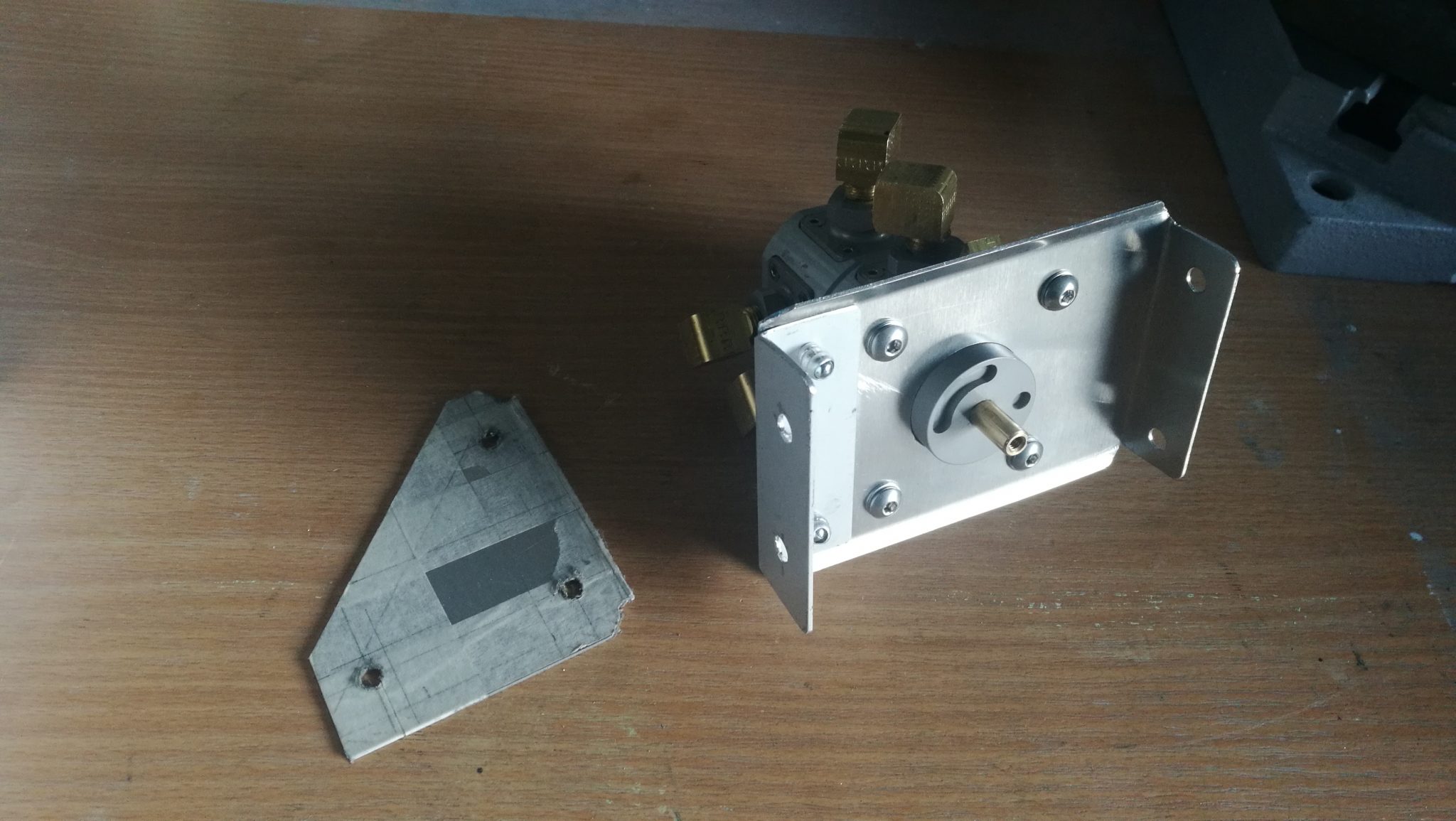

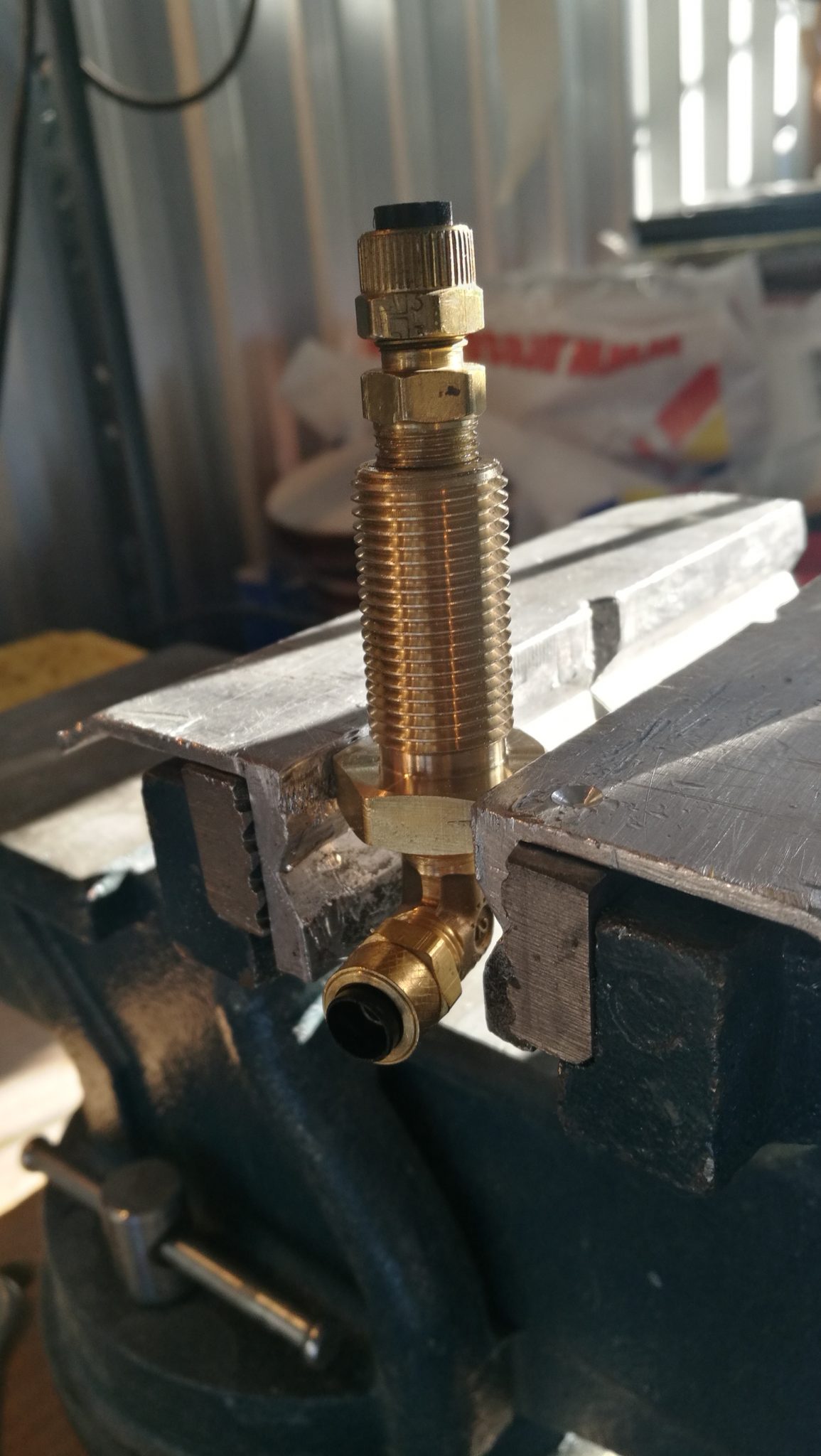

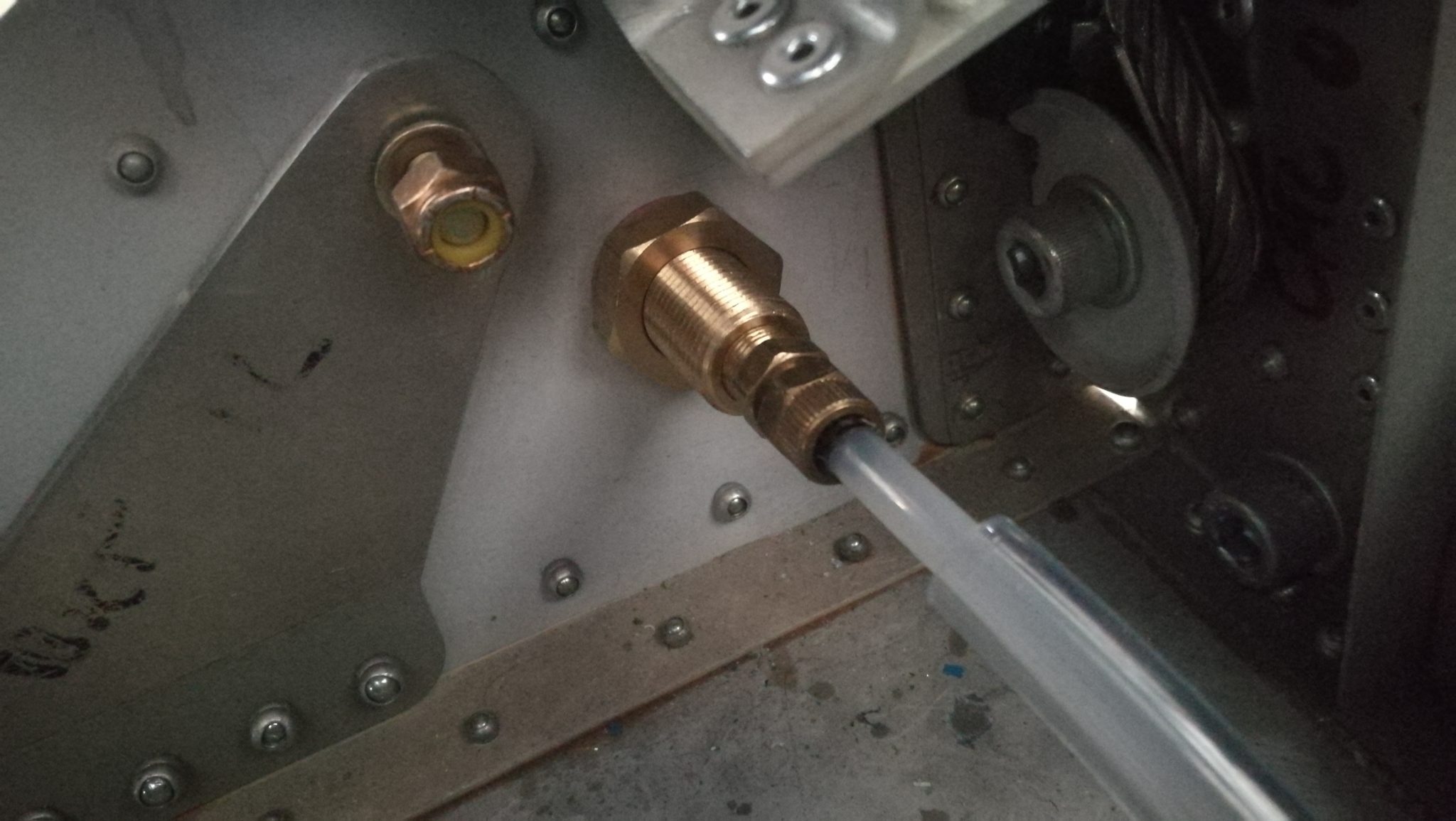

Dank Peter aus der Erbauer-Community, der mir 2 Stück 90° Parker Schrader Bellows geschenkt hat und zusätzlich noch 2 Straight Bellows geliehen hat (per ebay habe ich schon welche bestellt, aber noch nicht erhalten), konnte ich die Durchführungen der Bremsleitungen fertigstellen.

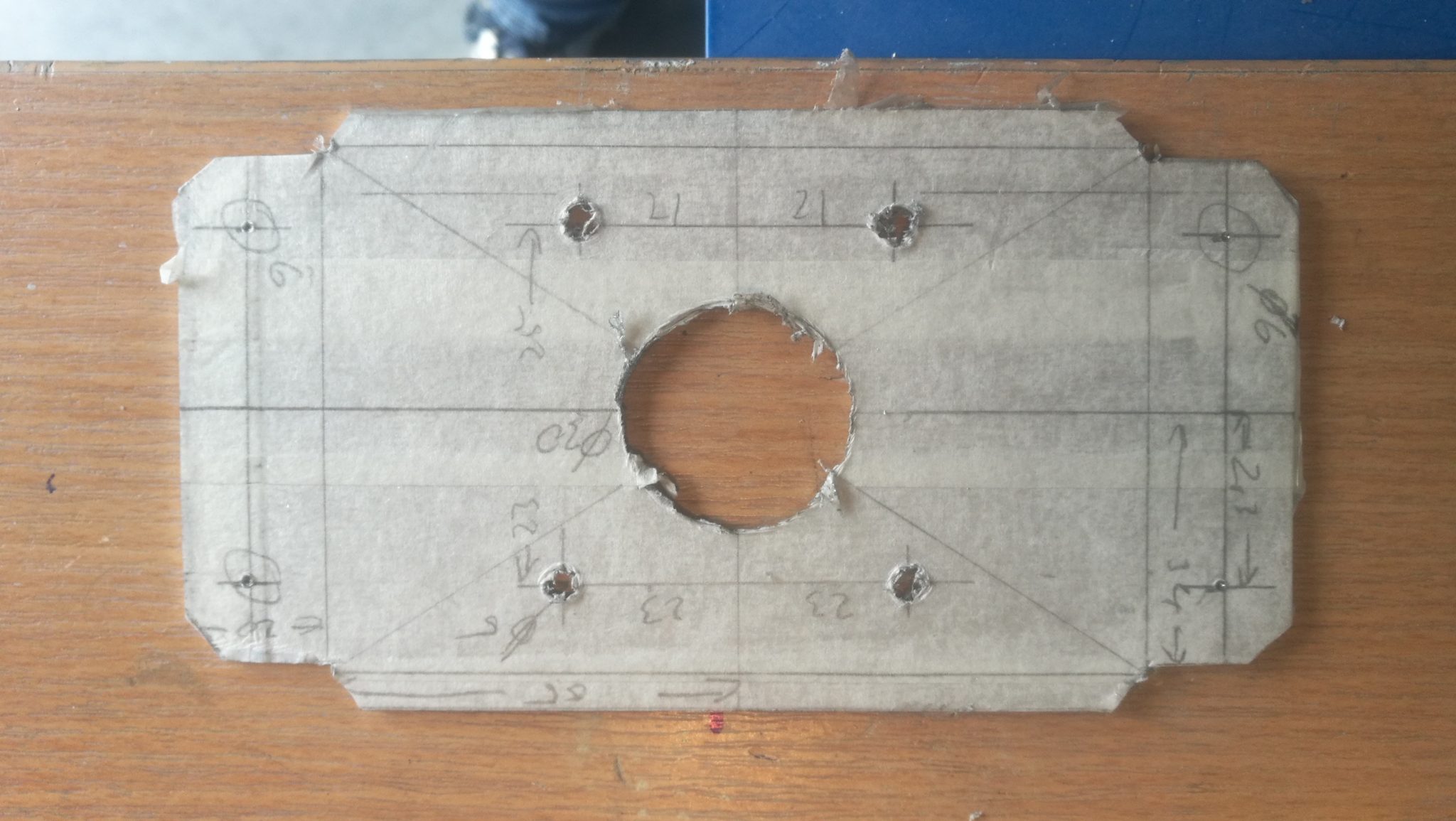

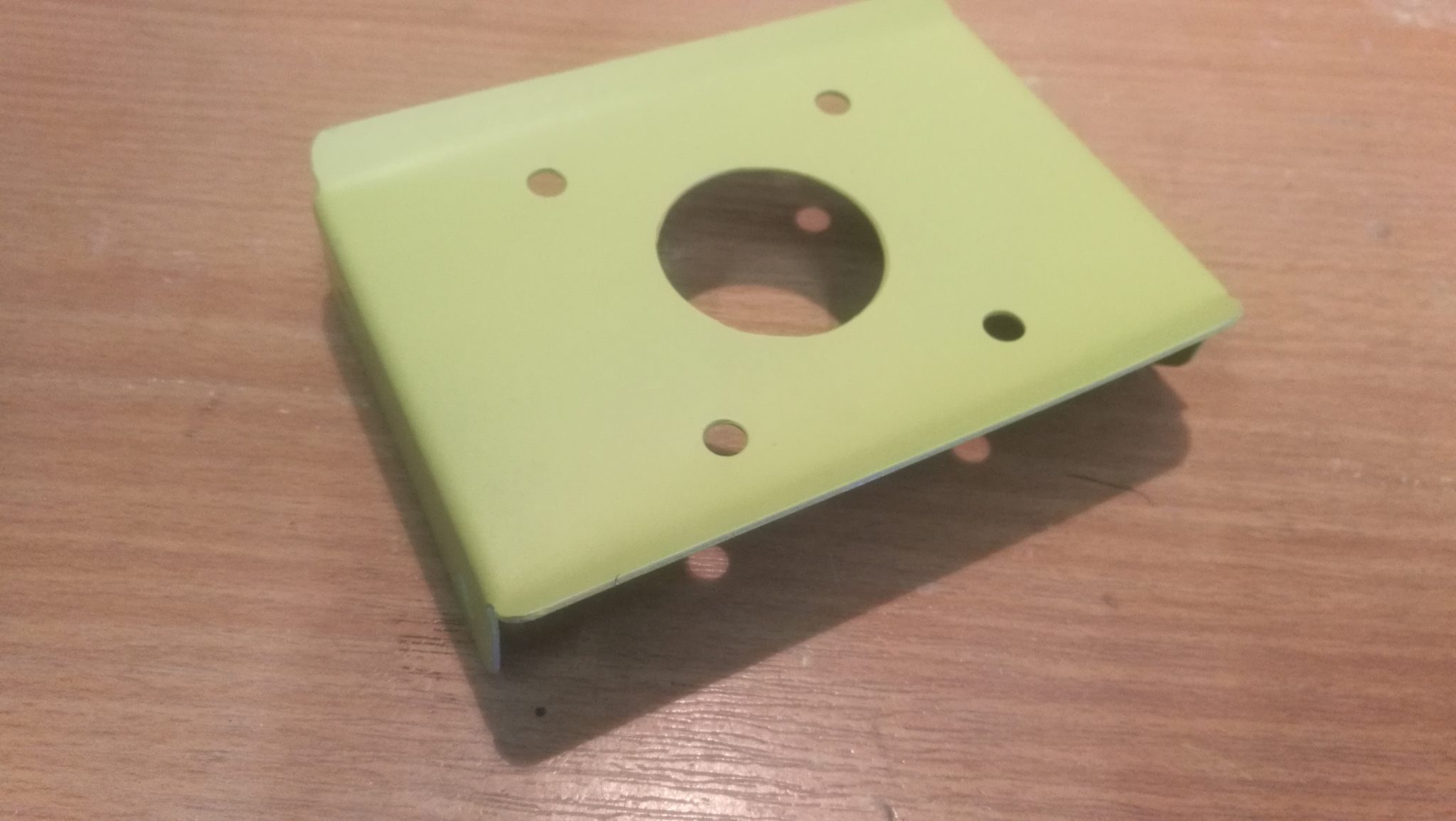

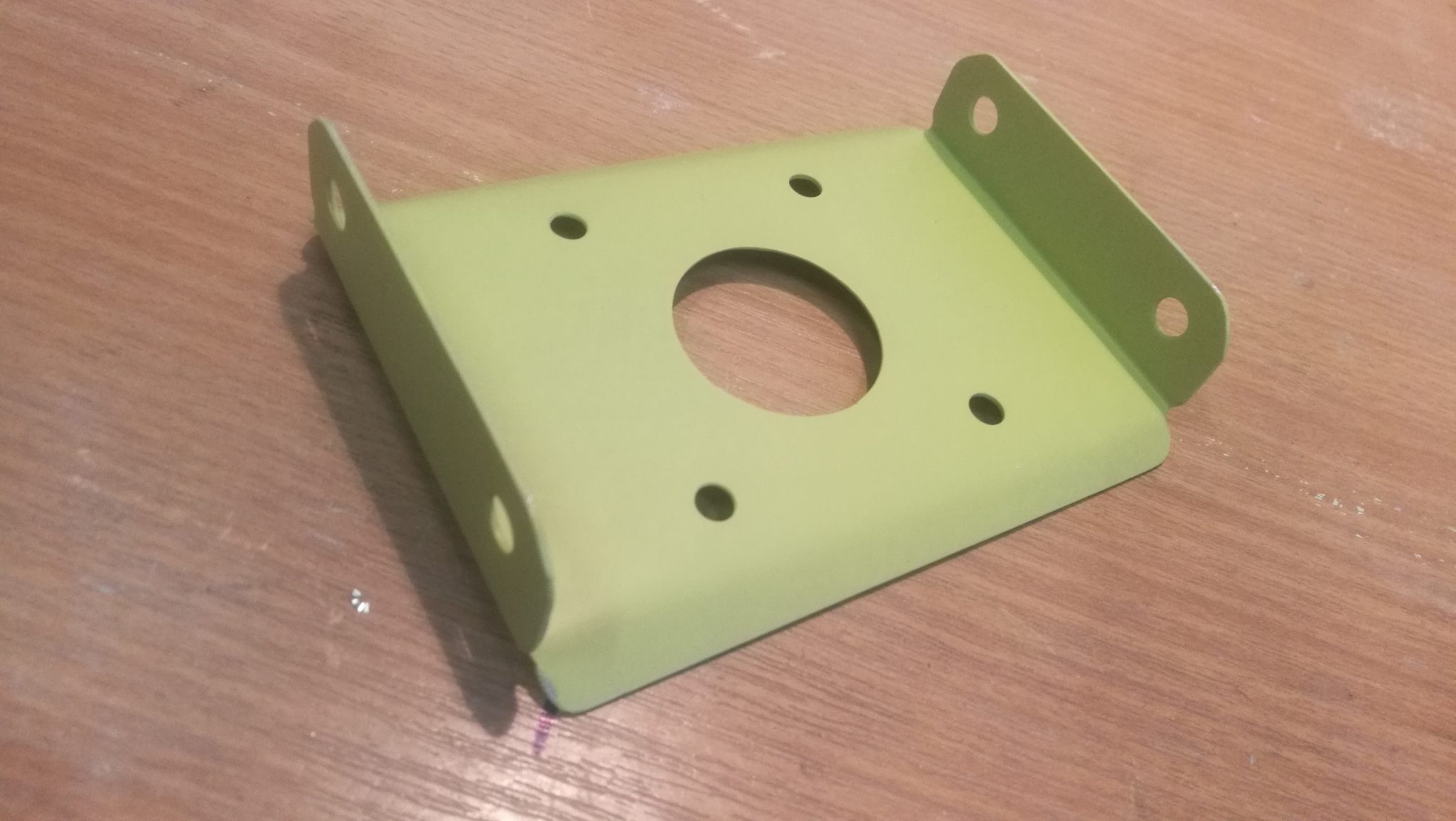

Zum Schluss habe ich noch Vorbereitungen getroffen, um einen provisorischen Tank anbauen zu können.