13:00 – 15:00 2 h 859,25 h

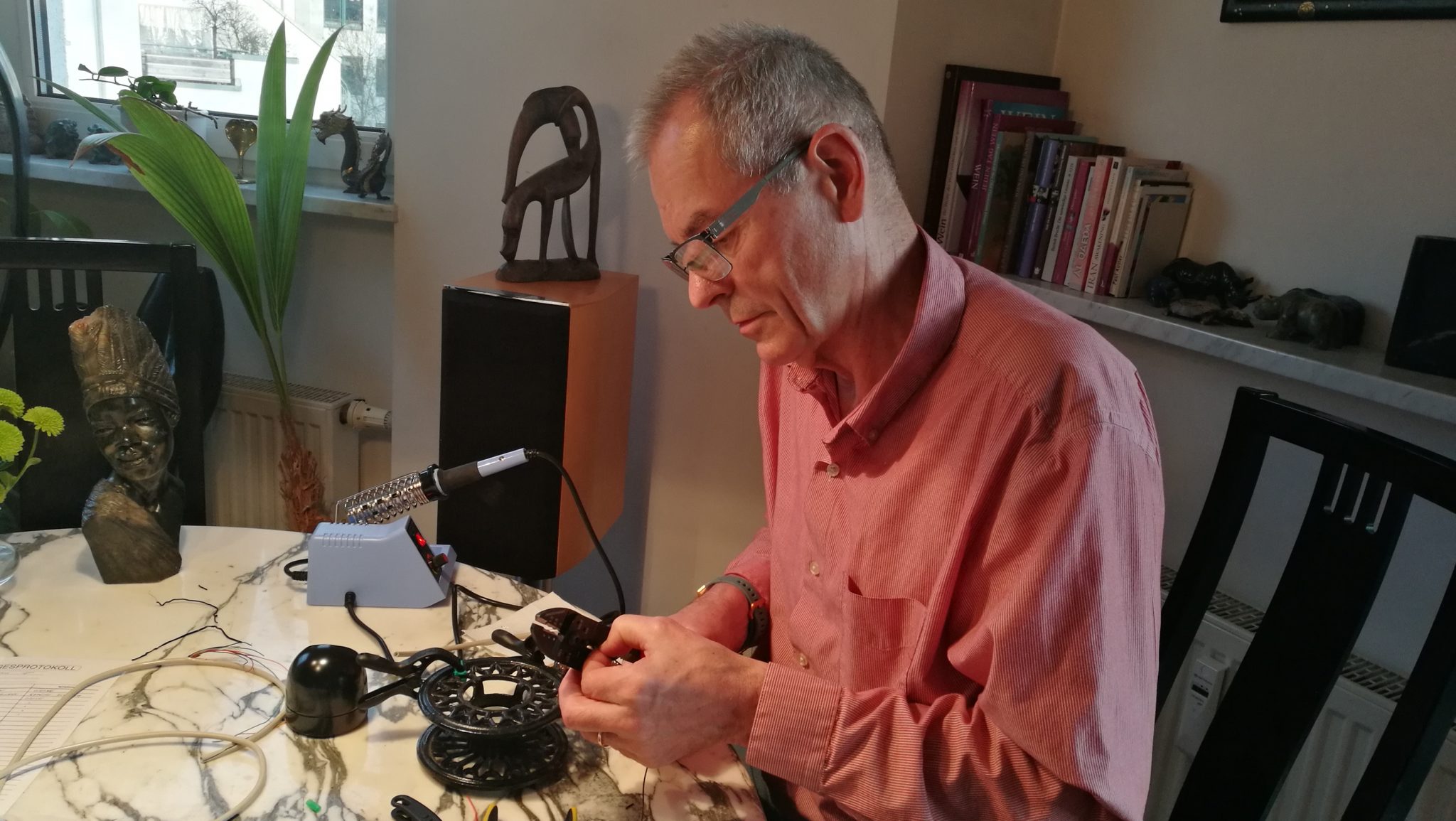

Das Anbringen der BNC-Stecker war zuerst schwierig. Ich habe nach einer Anleitung gesucht, wie das professionell gemacht gehört. Die BNC-Stecker werden laut Anleitung an die Litze gelötet und mit dem Kabel samt Abschirmung verschraubt. Ich habe aber auch Anleitungen gefunden über die Montage von TNC-Steckern, die gecrimpt werden. Der Stift genauso wie die Abschirmung. Eine passende Crimpzange habe ich mir mittlerweile besorgt. Die Stifte für die Litze sind allerdings bei beiden Steckern die gleichen. Nachdem ich mir unsicher mit dem Lötzinn war, bevorzugte ich das Crimpen des Stiftes. Wahrscheinlich war ich das 1. Mal zu ungeschickt dabei, weil der Stift nach dem Crimpen nicht richtig fest war. Ich habe dann den Stift zusätzlich mit meinem Lötzinn verlötet. Spezielle Vorschriften, welches Zinn verwendet werden muss, habe ich nicht finden können. Die nächsten Stifte haben dann alle nach dem Crimpen fest gehalten. Ich habe sie aber trotzdem noch verlötet. Leider hat man mir einen Female Stift bei einem TNC-Stecker geliefert, obwohl ich für die Verbindung zum COM einen Male Stift brauche. So habe ich heute die Antenne (Rami AV-529) bestellt, zusammen mit einem Male Stecker. Sobald die Lieferung eintrifft, kann ich das Kabel fertig machen.