13:00 – 18:15 5,25 h – total 2535,25

Den linken Reinforcement Channel konnte ich mit den Clecoklammern gut fixieren. Aufgrund der weiter vorne gelegenen Welle der rechten Pedale konnte ich diese Klammern aber nicht anbringen. Nach hinten waren die Klammern selbst das Problem und nach vorne hat das Werkzeug zum Öffnen der Klammern keinen Platz gehabt. So habe ich das erste 3 mm Loch gebohrt während ich den Channel mit der anderen Hand gehalten habe und habe danach eine M3 Schraube hineingesteckt. Dummerweise habe ich mir keine 3,2 mm Clecos für mich zurückbehalten, was sinnvoll gewesen wäre für alle Fälle. Ich habe aber alle, die ich hatte, Pascal geschickt. Beim Nachbarn Marcelle, der einen Kitfox baut, konnte ich auch keine ausleihen, weil er nicht da war. Aber meine Methode mit den Schrauben hat ganz gut funktioniert. Alle Löcher habe ich dann mit einem 3,3 mm Bohrer, den ich abgebrochen habe, damit die Gesamtlänge von Bohrer mit Bohrfutter kurz genug war, um von der Firewall her die 3 mm Bohrungen mit den Fingern aufbohren zu können. Dann brauchte ich nur wieder alles sauber machen und die Nieten ziehen. Fertig.

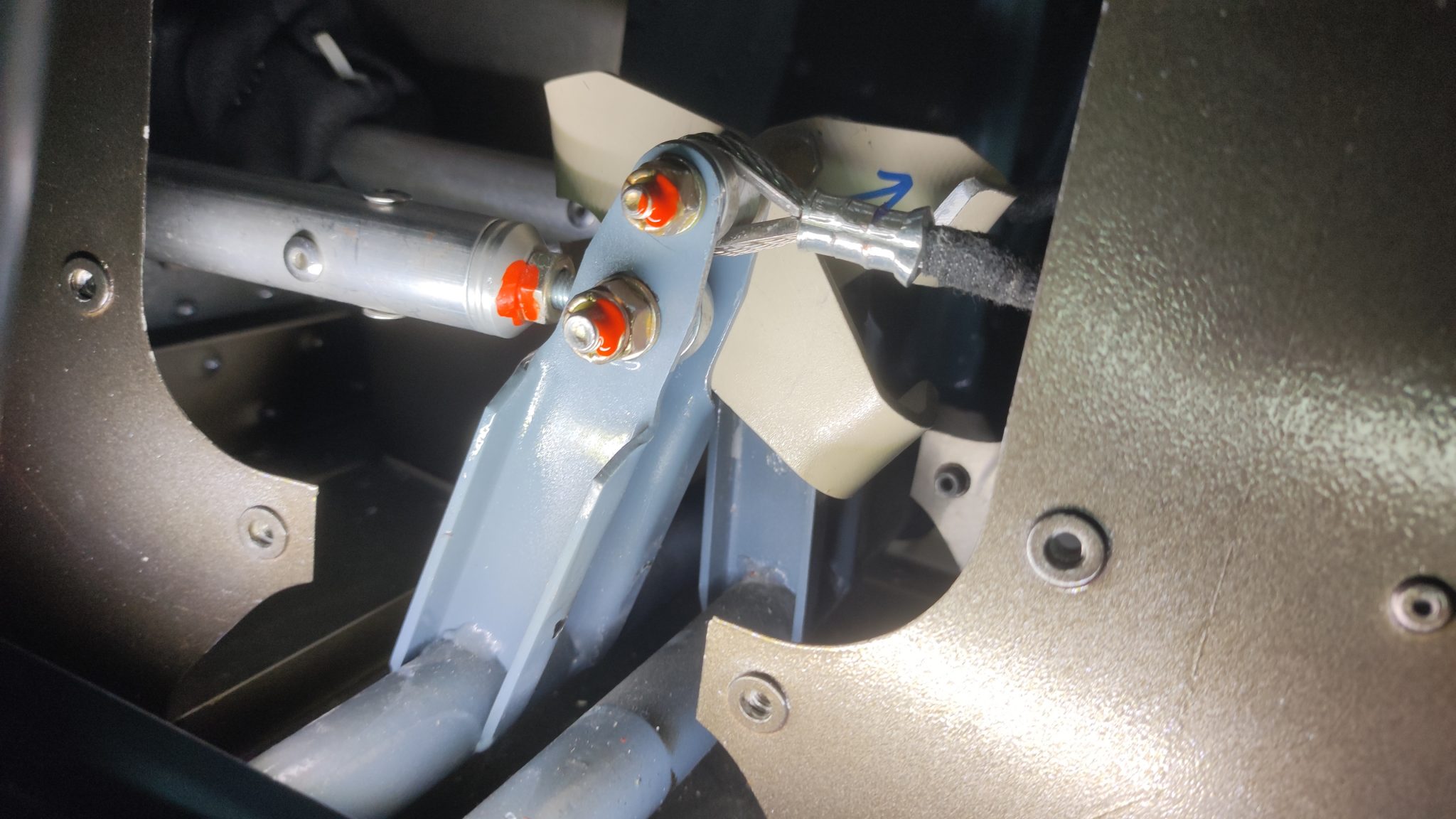

Das Einbauen der Rudderstopper war hingegen eine sehr unangenehme Arbeit. Mit dem Kopf im Fußraum, auf dem Bauch auf meinem Brett statt Sitz liegend und die Unterschenkel nach oben gestreckt, lief mir wohl bei der Hitze heute etwas viel Blut in den Kopf. Ich hatte leichte Kopfschmerzen, als ich die rechte Seite soweit fertig hatte. Da hatte ich mir gewünscht, 20 cm kleiner und 15 kg leichter zu sein, um diese Arbeiten leichter durchführen zu können. Der Stick war sehr im Weg und meine Rippen haben ganz schön weh getan. Das komplizierteste aber war das Schauen. Mit meiner Gleitsichtbrille hatte ich sehr große Schwierigkeiten. Wo durch die Kopfhaltung bedingt die Augen nach oben ausgerichtet werden müssen, um auf den Ort des Geschehens schauen zu können, ist der Fernbereich der Brille. Die Nähe bleibt also unscharf. Ich dachte schon an Kontaktlinsen und einer zusätzlichen Lesebrille in Feststärke. Aber dann erschien wie ein Wunder Marcelle. Und er hatte Mareike dabei! Mareike hat die von mir als perfekt angesehenen Körpermerkmale für diese Arbeit an den Rudderstoppern. Sie hat auch gleich zugesagt, als ich sie darum bat, mir zu helfen. Den Bolzen mit dem Stopper habe ich noch selbst durch die Pedalmechanik geschoben, einschließlich der beiden Scheiben und der Nosegear Pushrod. Das komplizierte war, die beiden linken Scheiben zwischen Pushrod Eye und Mechanik zu bekommen. Ich habe gelernt, dass es leichter geht, wenn man die 2 Scheiben mit Tape am Außenrand zusammenklebt. So halten die Scheiben auch besser im Insert-Tool. Als es darum ging, das Ruderseil festzumachen, hat Marcelle noch das Ruder nach unseren Anweisungen bewegt und schnell war der Bolzen auch dort durchgesteckt. Noch jeweils eine Scheibe drauf und die Muttern, alles festziehen und Sicherungslack drauf, endlich fertig. Nochmals herzlichsten Dank an euch beide!