14:00 – 16:00 2 h – total 1025,5 h

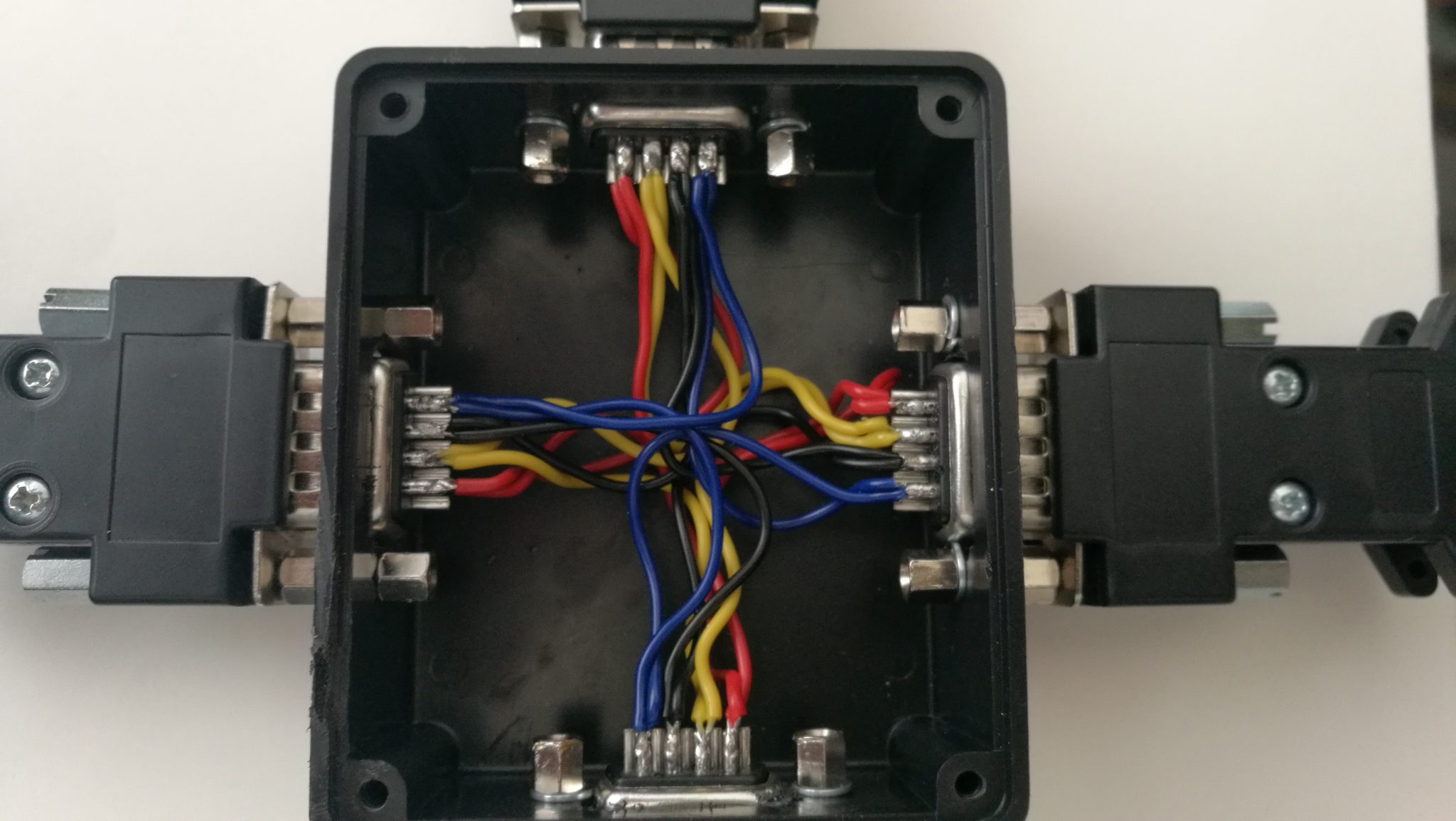

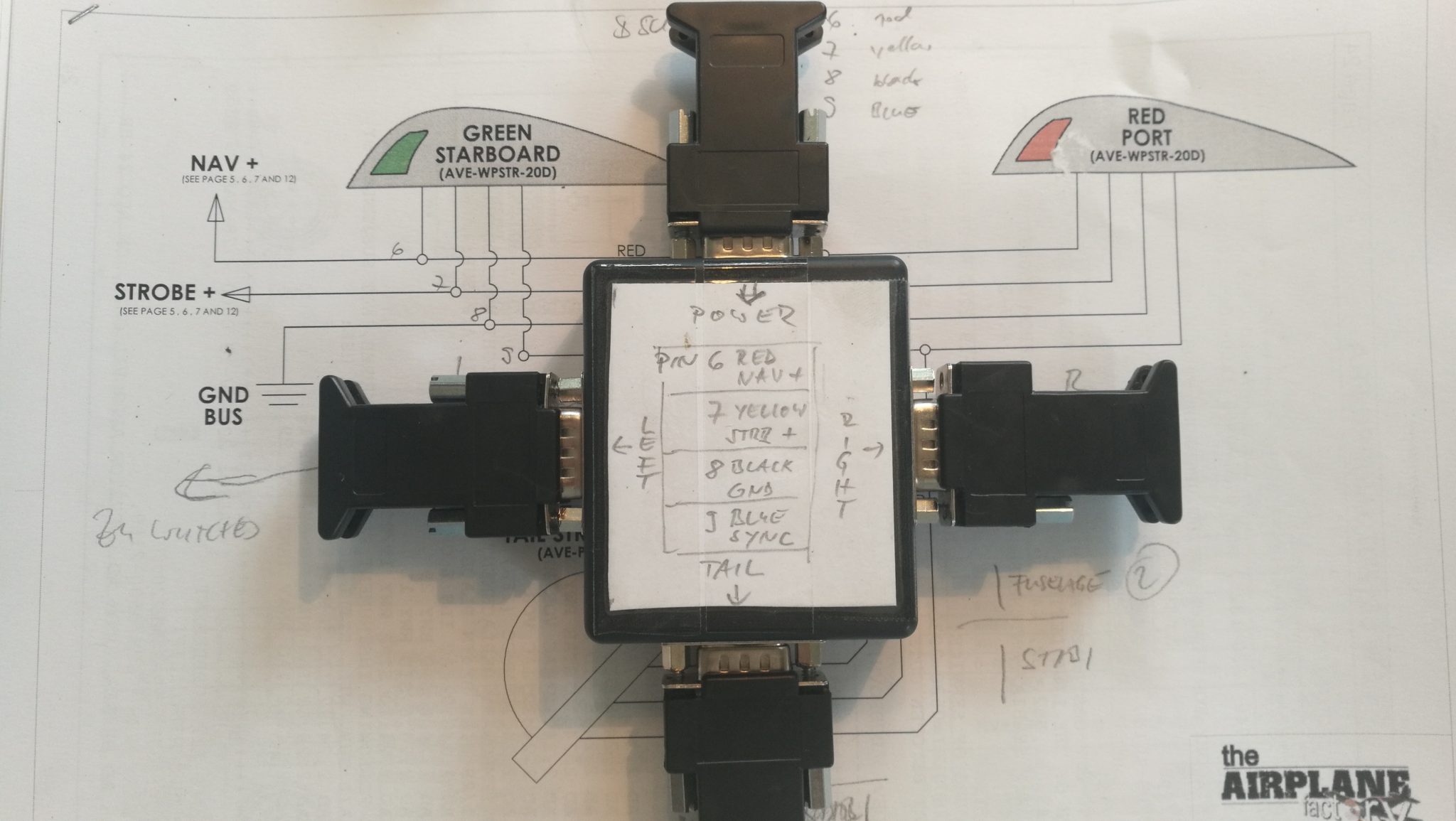

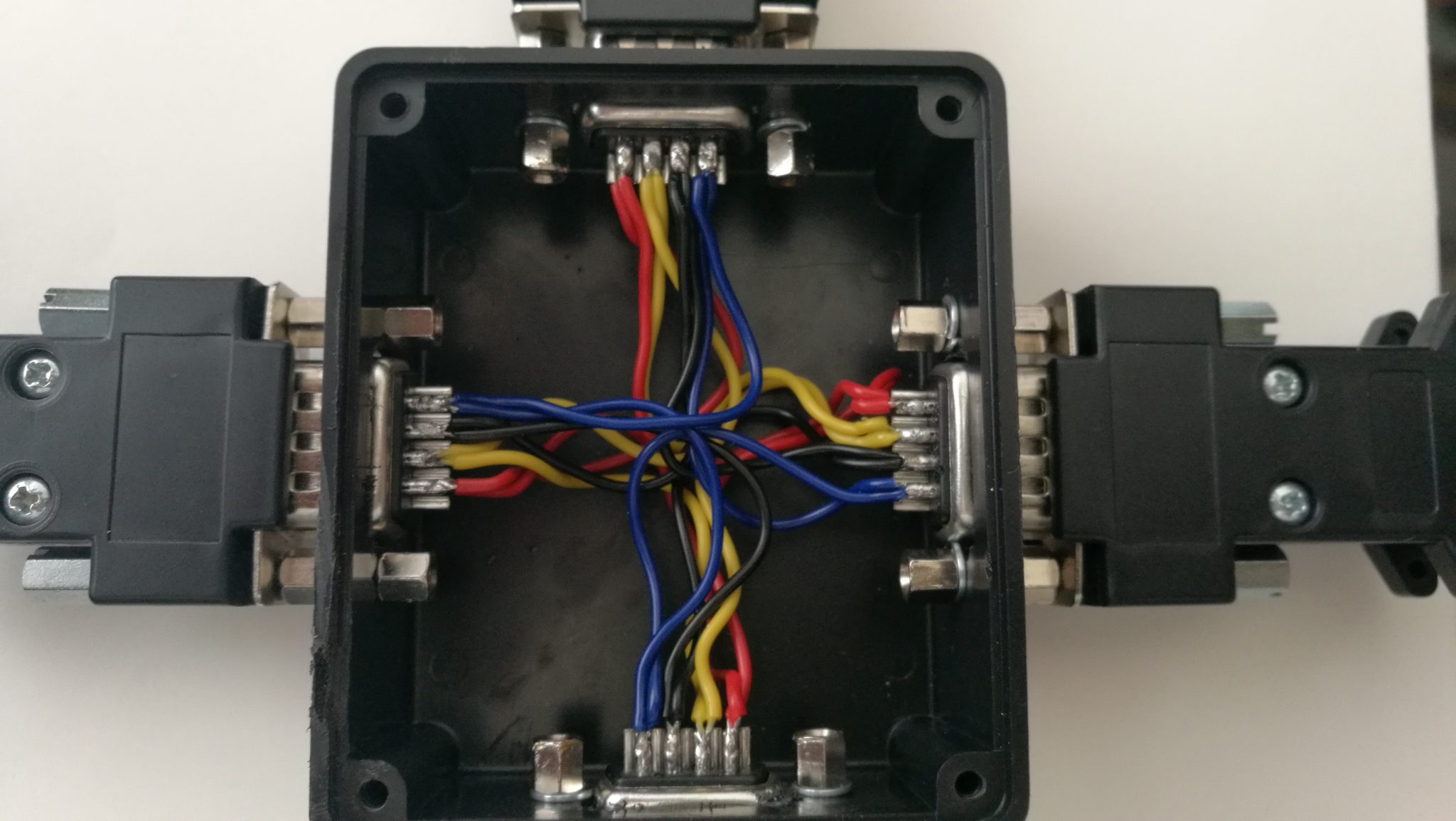

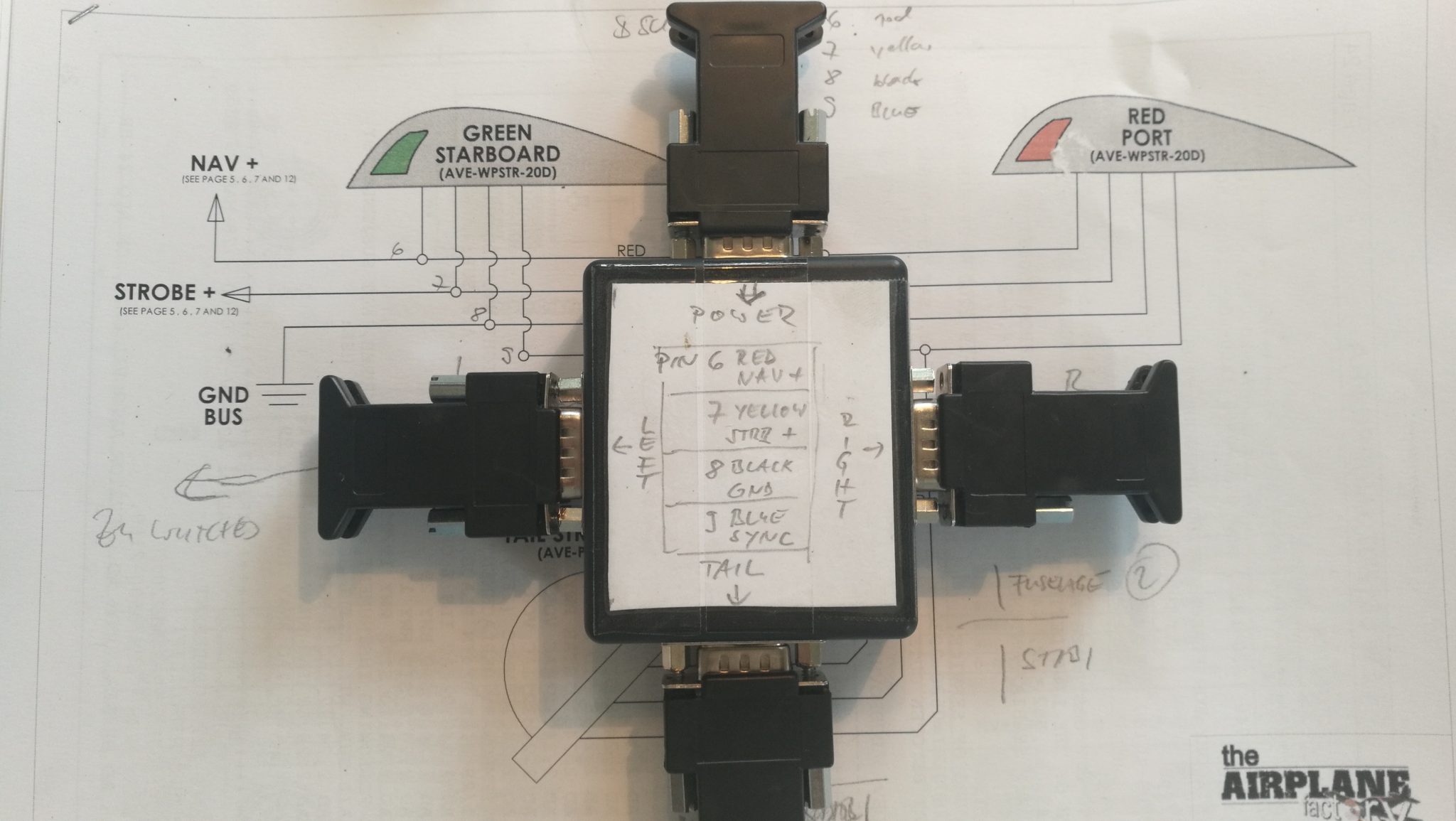

Das Wetter ist zu schlecht, um Lackierarbeiten durchführen zu können. Deshalb habe ich mich damit beschäftigt, ein Provisorium anzufertigen, welches als Verteiler für die Strobe- und Nav-Lights gedacht ist.

Kontakt: alois.boehm@ajb-videoschnitt.de

Das Wetter ist zu schlecht, um Lackierarbeiten durchführen zu können. Deshalb habe ich mich damit beschäftigt, ein Provisorium anzufertigen, welches als Verteiler für die Strobe- und Nav-Lights gedacht ist.

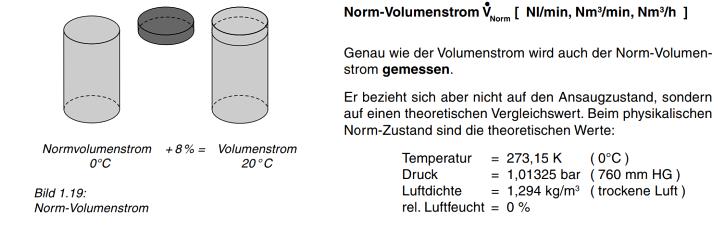

Überraschenderweise ist das Erscheinungsbild der lackierten rechten Rumpfseite nach der Trocknung doch besser als gestern kurz nach dem Lackieren. Ich bin soweit zufrieden. Analysen und diverse Telefonate haben ergeben, dass meine SATAjet 5000 HVLP eine Luftversorgung von 430 Nl/min benötigt. Nl auf Ansaugvolumen hochgerechnet macht einen Zuschlag von 8 %, also etwa 465 l/min. Mein alter Kompressor liefert 330 l/min, also eindeutig zu wenig. Der neuen Kompressor, mit 412 l/min Ansaugvolumen hat auch zu wenig. Das Ausprobieren hat dies bestätigt. So habe ich die beiden Kessel mittels einer Schlauchverbindung zusammengeschaltet. Das macht dann ein Ansaugvolumen von 742 l/min und sollte ausreichen. Der Spritzdruck an der Pistole von 2 bar konnte dadurch stabilisiert werden. Das blöde war nur, dass bei laufendem, alten Kompressor, der 330 Watt aus dem Stromnetz zieht, und sich dazuschaltendem neuen Kompressor, der 2200 Watt zieht, die Sicherung flog. Beim neuen Kompressor konnte ich nichts verstellen. Den Druckschalter des alten Kompressors konnte ich zerlegen und fand Einstellschrauben sowohl für den Maximaldruck als auch für die Druckspanne, wann sich der Kompressor wieder einschalten soll. Weil speziell der Einschaltstrom die Sicherung fliegen ließ, sagte ich mir, wenn ich es erreiche, dass der neue Kompressor läuft und sich der alte dazuschaltet, dann die zusätzliche Anlaufstromspitze innerhalb der Sicherungsleistung liegen dürfte. Der neue pumpt bis 8 bar und schaltet sich bei 6 bar wieder ein. Den alten habe ich jetzt auf max 7,5 bar gestellt und sein Wiedereinschalten auf 5,5 bar. Somit ist gewährleistet, dass der neue Kompressor der „Master“ ist und der alte sich nur dazuschaltet, wenn der neue in die Knie geht. Der Versuch ergab, die Sicherung hält. Wieder ein Sieg! Auch die Experimente mit dem Bronce-Lack aus der Dose in Verbindung mit dem 2K-Klarlack haben funktioniert. Kein Aufziehen aber stabile, kratzfeste Oberflächen sind die Ergebnisse!

Alle Abklebungen für das schrittweise Lackieren der restlichen Fuselage-Teilen waren die erste Aktion. Ich habe so abgeklebt, dass ich heute die rechte Seite lackieren kann, morgen die linke Seite und übermorgen die Oberseite, sofern das Wetter mitspielt. Die rechte Seite ist mir wieder orangig geworden, dafür ist aber nichts gelaufen und es gab keine Nasen. Die Fläche war recht groß. 500 ml Primer haben dafür ausgereicht. Die angemischten 500 ml Lack waren aber zu wenig. Ich habe nochmals 350 ml angemischt, welche ich auch verspritzt habe. Ich habe festgestellt, dass mein Kompressor zu schwach ist, um den Arbeitsdruck von 2 bis 2,5 Bar zu halten. Der Druck fällt bei ständig laufendem Kompressor auf 1 Bar an der Pistole ab. Das ist vielleicht wieder der Grund für das Orangige. Mein Kompressor hat eine Ansaugleistung von 330 Litern. Ich finde im Handbuch für die Spritzpistole keine Angaben für die notwendige Literleistung. Im Internet finde ich auch nichts. Ich werde morgen SATA anrufen um Klarheit zu bekommen. Dann habe ich noch einen Verträglichkeitsversuch durchgeführt. Der bronzene Sprühdosenlack, mit dem ich das Innere des Cockpits lackiert habe, ist überhaupt nicht kratzfest. Ich habe ihn ohne Primer aufs Blech gespritzt. Laut Angaben auf der Dose kann man das machen. 2 Versuche habe ich durchgeführt. Zum einen habe ich einen schon lackierten Inspektions-Deckel mit Scotch Brite angeschliffen und mit 2K-Klarlack lackiert. Ein Aufziehen konnte ich nicht feststellen. Zum anderen habe ich ein Blech mit Mipa Washprimer grundiert, nach 40 Minuten den Dosenlack aufgetragen und nach 20 Minuten den Klarlack. Beides sieht sehr gut aus. Wenn alles getrocknet ist, werde ich sehen, ob beides funktioniert.

Ich muss jetzt immer erst rangieren, wenn ich am Flieger arbeiten will. Durch das Leitwerk wurde alles etwas länger und höher. Das Canopy hat eine beträchtliche Größe. Ich kann es nur neben das Leitwerk stellen, wenn ich die Garagentür schließen will. So muss das Canopy zuerst raus, dann der Flieger und dann kann der Tisch mit dem Canopy wieder zurück in die Werkstatt. Den Flieger jetzt wieder soweit reinziehen, dass daran gearbeitet werden kann, und schon kann es los gehen. Ich habe die Einstiegs-Griffe angebracht. Das hieß Nieten ausbohren, im Blech dahinter 8 mm Löcher bohren, damit Imbus-Schrauben-Köpfe durch passen. Die Schrauben musste ich noch auf genaue Länge schneiden. Die Position der hinteren Schrauben finden, markieren, bohren u.s.w. Die Bereiche der Nieten mussten in den Griffen ausgebohrt werden, damit die Griffe an den Skins anliegen können. Noch ein paar Justier-Schleifarbeiten, und die Griffe passten. Jetzt habe ich den Rumpf mit Mipa Verdünnung gesäubert und abgeklebt. Mit Scotch Brite auf der Druckluft-Schleifmaschine von Aldi für 13 € hat das Schleifen leicht werden lassen. Morgen kann ich wohl lackieren.

Ely und ich sind kurz in die Werkstatt gefahren, um das Canopy abzuheben. Dazu muss man zu zweit sein. Wieder zuhause, ließ mir die Tatsache, dass mein COM nicht funktionierte, keine Ruhe. Die Hotline gab für das Problem „NO XCVR MODULE“ nur 2 Möglichkeiten als Ursache an: 1. Gerät defekt, 2. Wiring. Und als ich den DSUB-15 Connector öffnete, der am SV-COM-T8 angesteckt war, war die Ursache offensichtlich. Ich hatte die beiden Ground-Wire in die falschen Pins gelötet. Pin 21 statt 22 und Pin 18 statt 19. Nachdem ich die beiden Drähte umgelötet hatte, funktionierte das COM und es waren Frequenzen im Display. Nur im Headset kommt immer noch nichts an. Nicht einmal ein Rauschen. Nachdem ich das Headset mit einer anderen Soundquelle getestet hatte, musste ich davon ausgehen, dass es funktionieren müsste. Ich wunderte mich darüber, dass am Intercom-Panel kein Licht brannte. Ich stellte fest, dass Ground und Power noch nicht angeschlossen war. Ich erinnerte mich daran, dass ich damals mit der Verkabelung aufhörte, weil ich keine weiteren Steckplätze an meinem Groundbus hatte. Mit einem Doppelstecker habe ich mir jetzt beholfen und auch die Stromversorgung angeschlossen. Jetzt rauscht es. Eigentlich viel zu viel. Das Mikrophon funktioniert auch, denn ich kann mich, wenn ich die Lautstärke am Intercom einstelle selbst reden hören. Drücke ich die PTT-Taste, verschwindet das Rauschen nicht. Es kommt vielleicht vom HDX. Da gab es im Menü noch eine Einstellmöglichkeit für Squelsch. Da müsste ich mal nachschauen. Die Leuchte wird aber orange. Das ist das Zeichen, dass auf Transmit geschaltet wird, wenn ich den PTT-Button drücke. Das Rauschen lässt sich durch das Verstellen der COM-Lautstärke nicht verändern. Ein weiterer Hinweis, dass das Rauschen vom HDX kommt. Mal seh’n!

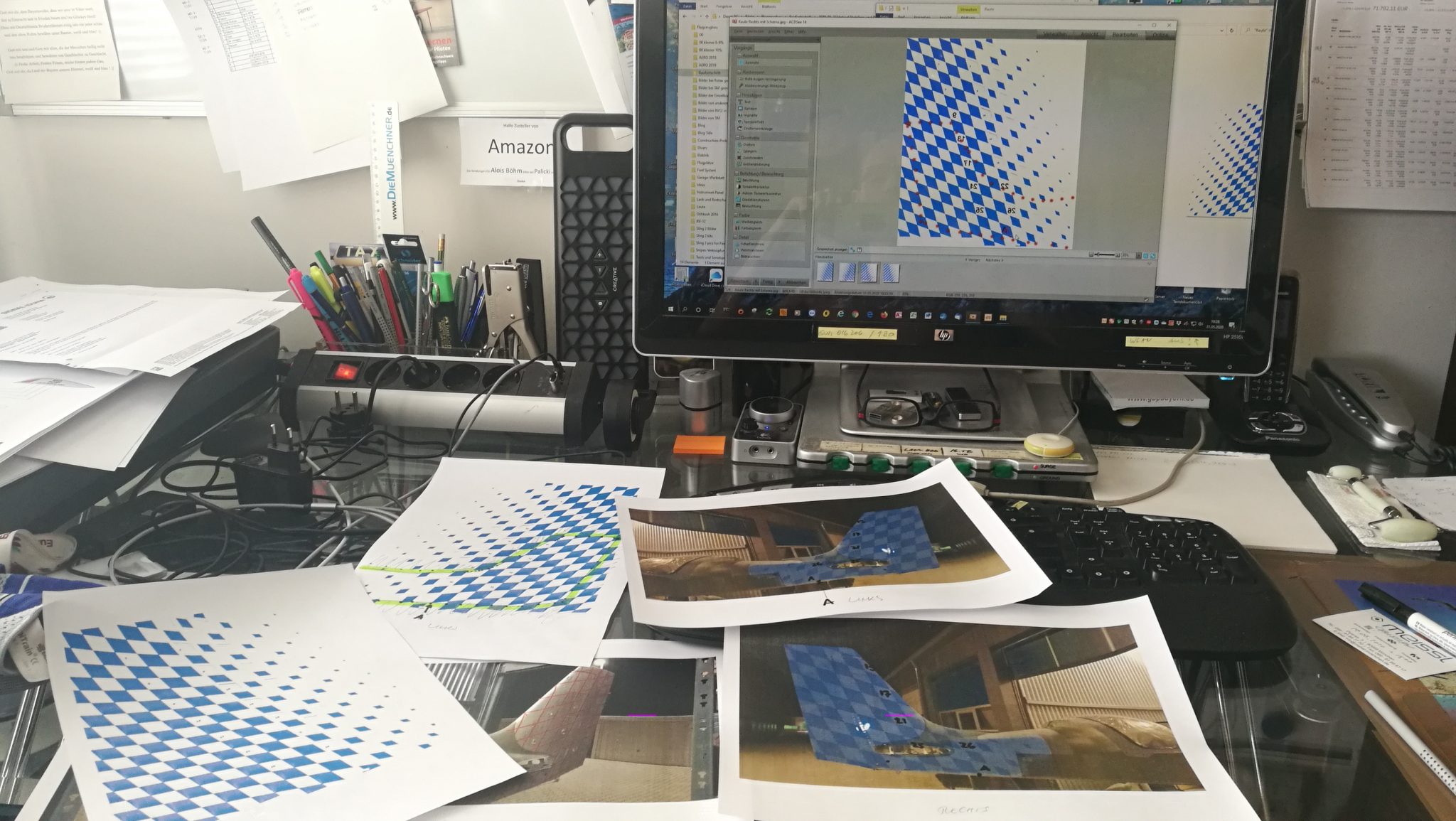

Die Übertragung von rechts auf links der gefundenen Einstellung ist schwieriger, als ich gedacht hatte. Um die Sache zu visualisieren, habe ich weitere Ausdrucke gefertigt, die mir die Zuordnung der Flächen besser ermöglichen wird.

Die Möglichkeit, das Rauten-Muster mittels eines Beamers zu projizieren, wollte ich heute unbedingt noch ausprobieren. Die durch Bewegungsmelder aktivierten Lampen hatte ich in Verdacht, mein Unternehmen zu torpedieren. Es hat aber doch funktioniert. Ich musste feststellen, dass die Übertragung der gefundenen Einstellung auf die andere Seite nicht ganz so unkompliziert ist. Aber das wird erst zum wirklichen Problem, wenn alle Teile vorher in weiß lackiert sind. Dazu muss es erst wieder etwas wärmer werden.

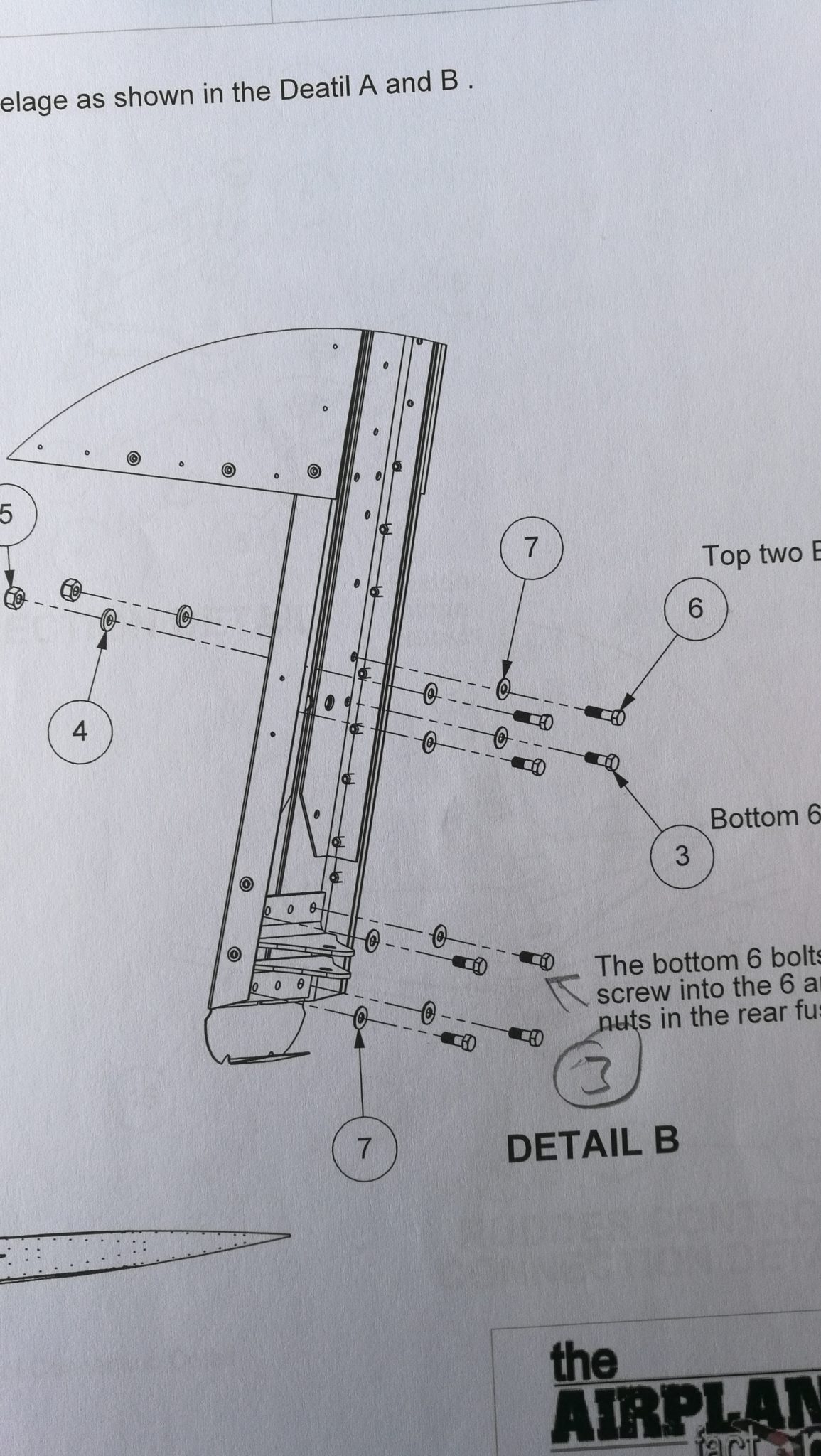

Die Installation des Vertical Stabilisers gestaltete sich etwas widersprüchlich zum Manual. Zum einen war die Angabe zur Bolt-Größe des Manuals nicht vereinbar mit den zur Verfügung stehenden Bolts der dafür vorgesehenen Hardware. Es gab statt AN3-7 nur -6 Bolts, welche aber zur Befestigung der Rudder -Cables meiner Meinung nach ausreichend waren und passten. Allerdings war die Befestigung des Stabilisers von hinten her nicht bei allen Bolts möglich. Die oberen habe ich einfach umgedreht. So stehen sie im Einklang mit der deutschen Einbauvorschrift „von vorn nach hinten und von oben nach unten“ im Widerspruch zum Manual! Auch hierfür musste ich etwas von den störenden, seitlich, senkrechten M4 Rivnuts abschleifen, die den Zugang zu den Bolts bzw. Nuts verhindert hatten. Meine Version funktioniert soweit. Allerdings kann ich die Bolts nicht mit Drehmoment-Schlüssel anziehen, weil keine Nuss über den Nut passt. Ein Inbus-Bolt könnte die Lösung sein! Aber die jetzige Befestigung ist sowieso nur ein Provisorium. Alles muss wieder abgebaut werden, um den Horizontal Stabiliser mit Elevator später montieren zu können. Ich habe alle Nuts, die später durch eine Neuinstallation ersetzt werden müssen, mit blauer Farbe gekennzeichnet. Des weiteren habe ich die Verschraubungen des Canop’s wiederhergestellt. Den Schleifschutz der Rudder-Cables habe ich auch eingenietet. Die Montage des Rudders war kompliziert. Mit Tesa befestigte ich die Nuts im Schraubenschlüssel, um sie mit Washer von unten her an die Bolts zu positionieren, welche ich von oben mit sehr inkrementellen Schritten zu drehen versuchte, was schließlich bei allen drei Bolts gelang.

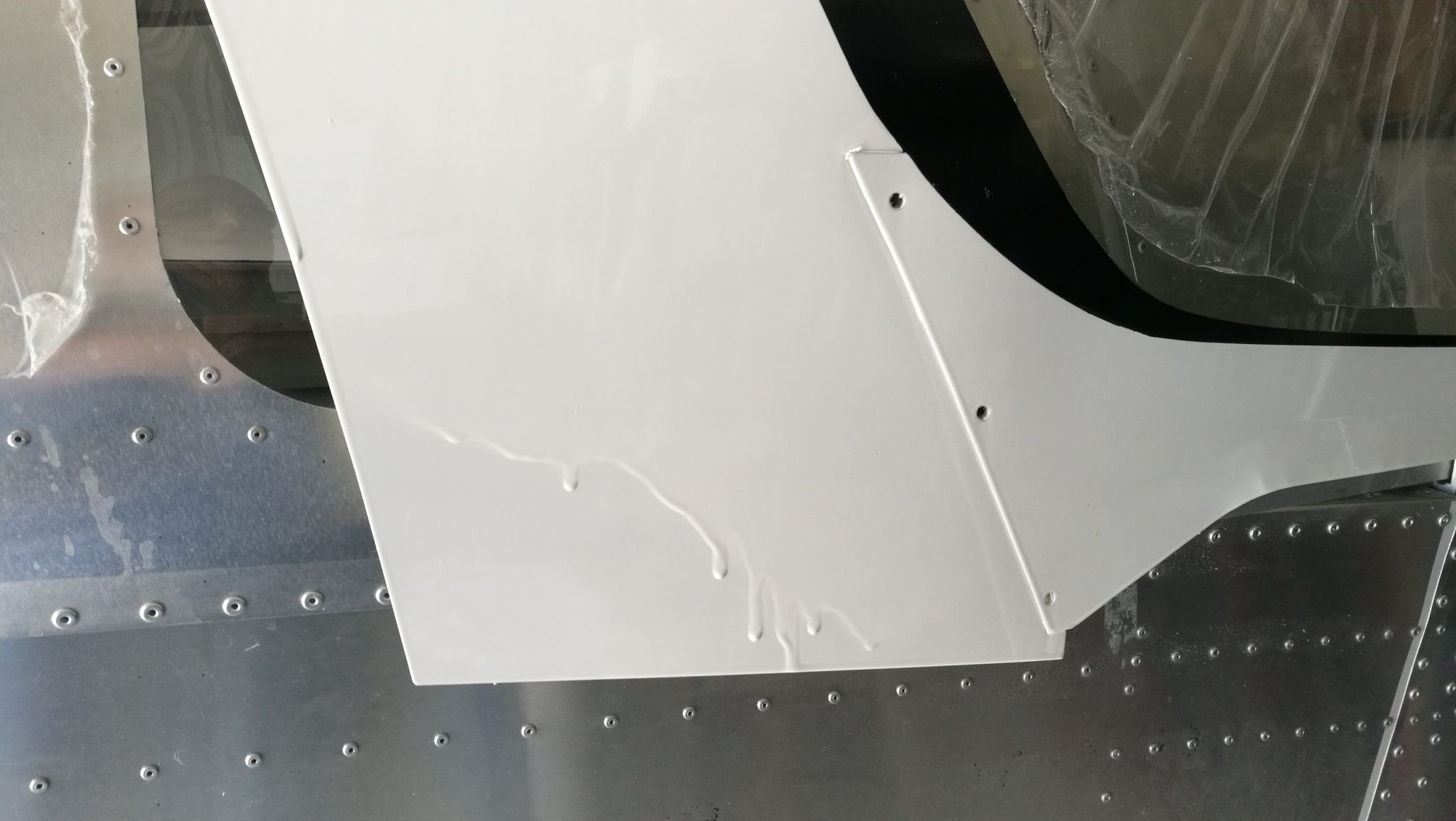

Zuerst habe ich mein Lackier-Ergebnis von gestern angeschaut. Ich habe dazugelernt und bleibe wohl bei diesem Mipa PU 240-90 Lack für den Rest des Fliegers. Er zieht sich schön glatt. Ich habe nur nicht berechnet, dass durch die Lackierung des Bogens und anschließend die des horizontalen Bereichs, die doppelte Menge Lack an der Verbindungsstelle ankommt. Hier ist mir die Sauce dann auch davongelaufen. Wie ich das wieder in Ordnung bringe, weiß ich jetzt noch nicht. Entweder schleifen und polieren oder nochmals nur den Bogen lackieren. Die Entscheidung hierfür hat Zeit. Ich habe dann die Bereiche abgeklebt, die schwarz werden sollen. Das ist Lack auf dem Perpex, um das darunter befindliche Sikaflex, mit dem das Perpex auf den Canopy-Frame geklebt ist, vor UV-Strahlung zu schützen. Auch die Stoßflächen von Windscreen-Arc und Canopy-Arc will ich schwarz lackieren. Nach dem Schleifen noch mit Silikon-Entferner darübergehen und schon kann der Primer gespritzt werden. Ich habe mich aufgrund der insgesamt kleinen Fläche dazu entschieden, Spraydosen zu verwenden. Nach dem Poly Posh PolyPrimer für Kunststoff habe ich 45 Minuten später einen Prosol 2K-Autolack in Schwarz Seidenglanz verwandt. Mit dem Ergebnis bin ich recht zufrieden. Das Schwarz trocknete sehr schnell, sodass ich schon nach etwa ½ Stunde die Abdeckfolien entfernen konnte. Weil ich mich mit der Lackierung der Rauten beschäftigen möchte, habe ich das Seitenleitwerk angesetzt, bevor ich Feierabend machte.

Heute habe ich zuerst mit der Mipa-Hotline ein ausführliches Gespräch geführt. Das Ergebnis war, dass ich wohl den Primer zu dick aufgetragen habe. Weiter hat er mir empfohlen, statt dem PU 200-90 den PU 240-90 zu verwenden. Ein kurzes Telefonat mit dem Mipa-Händler ergab, dass ich mir sofort diesen Lack abholen könnte, was ich auch tat. Mit den Einstiegsgriffen habe ich angefangen. Dann habe ich die Skins lackiert. Erst eine ganz dünne Schicht, 5 Minuten ablüften lassen und dann 2 Lagen gespritzt. Irgendwie hatte ich viel Mut und habe mit Lack nicht gespart. Leider habe ich diesmal einige Läufer produziert. Die kann ich später vielleicht herausschleifen und polieren. Es wird mir aber zeigen, ob es an der Dicke der Farbe liegt, dass sie orangig wird oder glatt.