13:45 – 18:15 4,5 h – total 1764 h

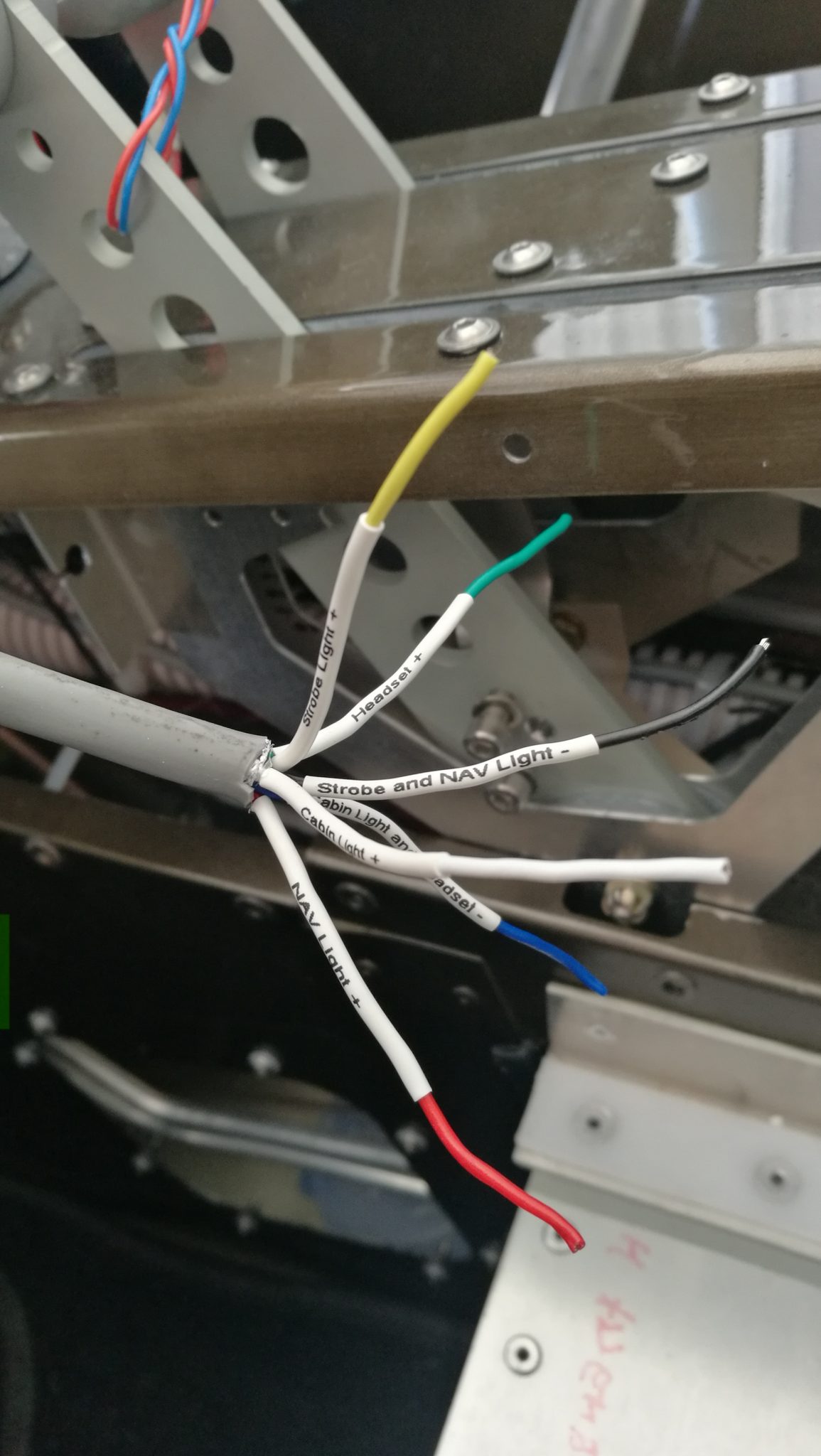

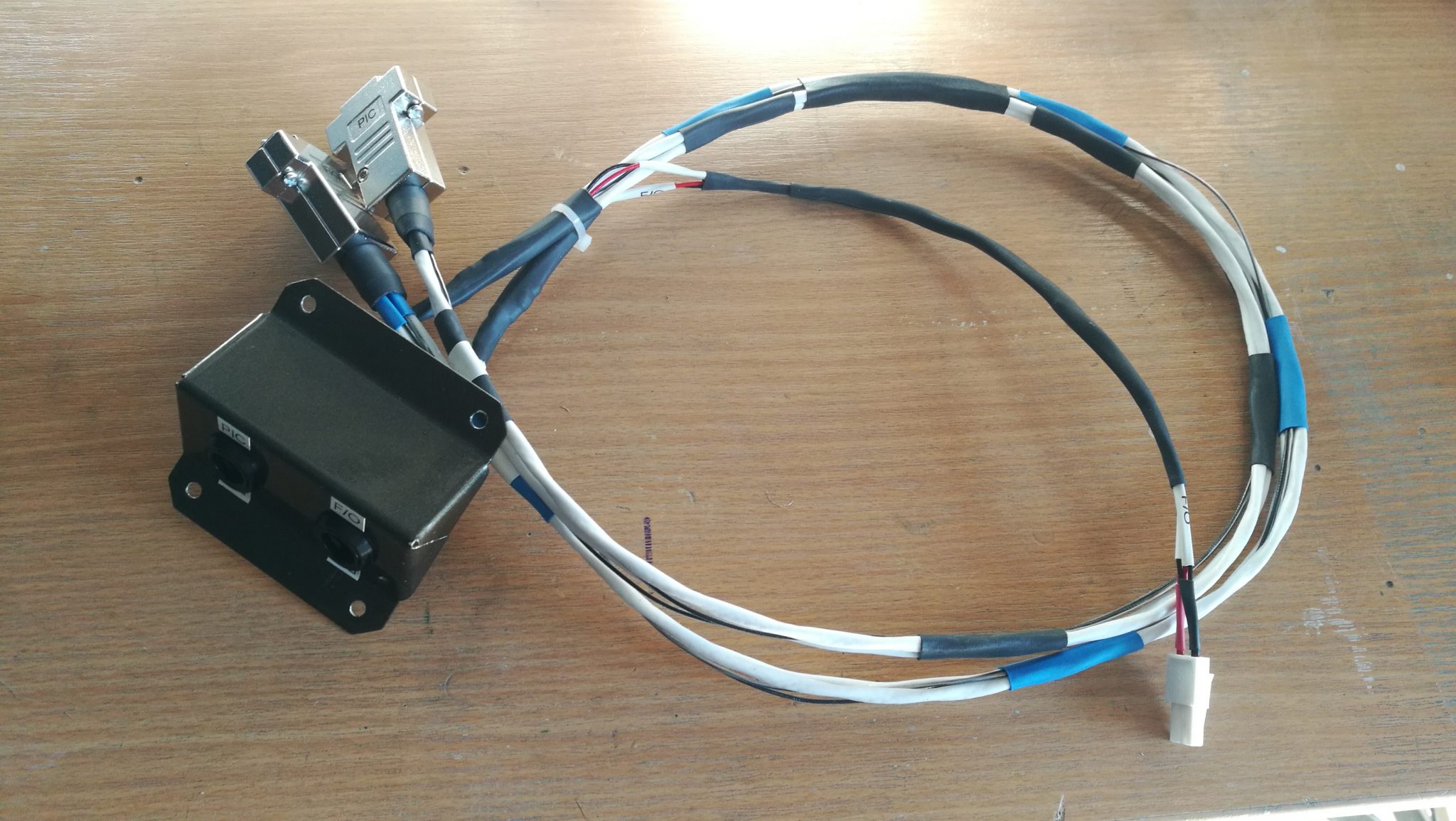

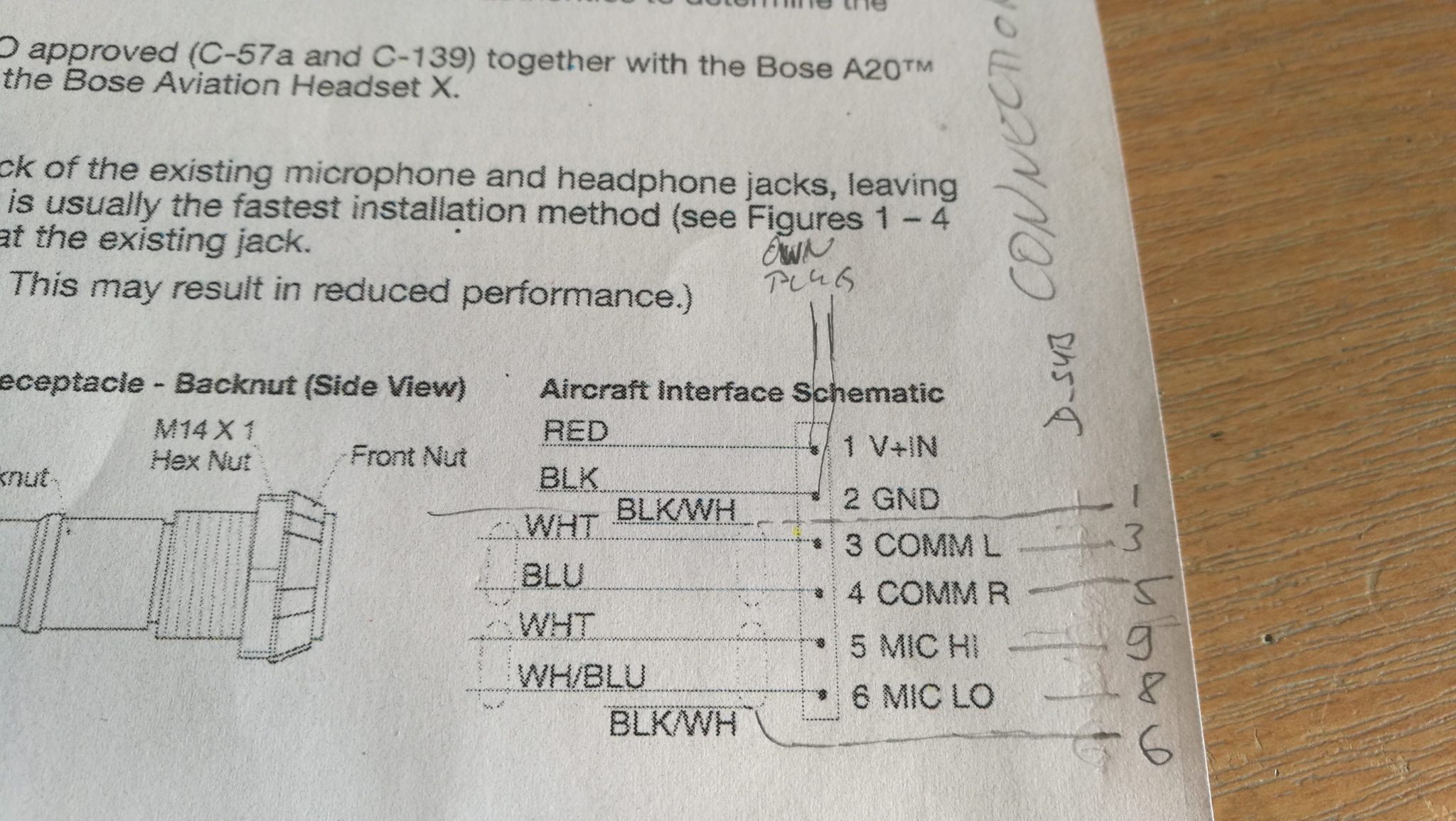

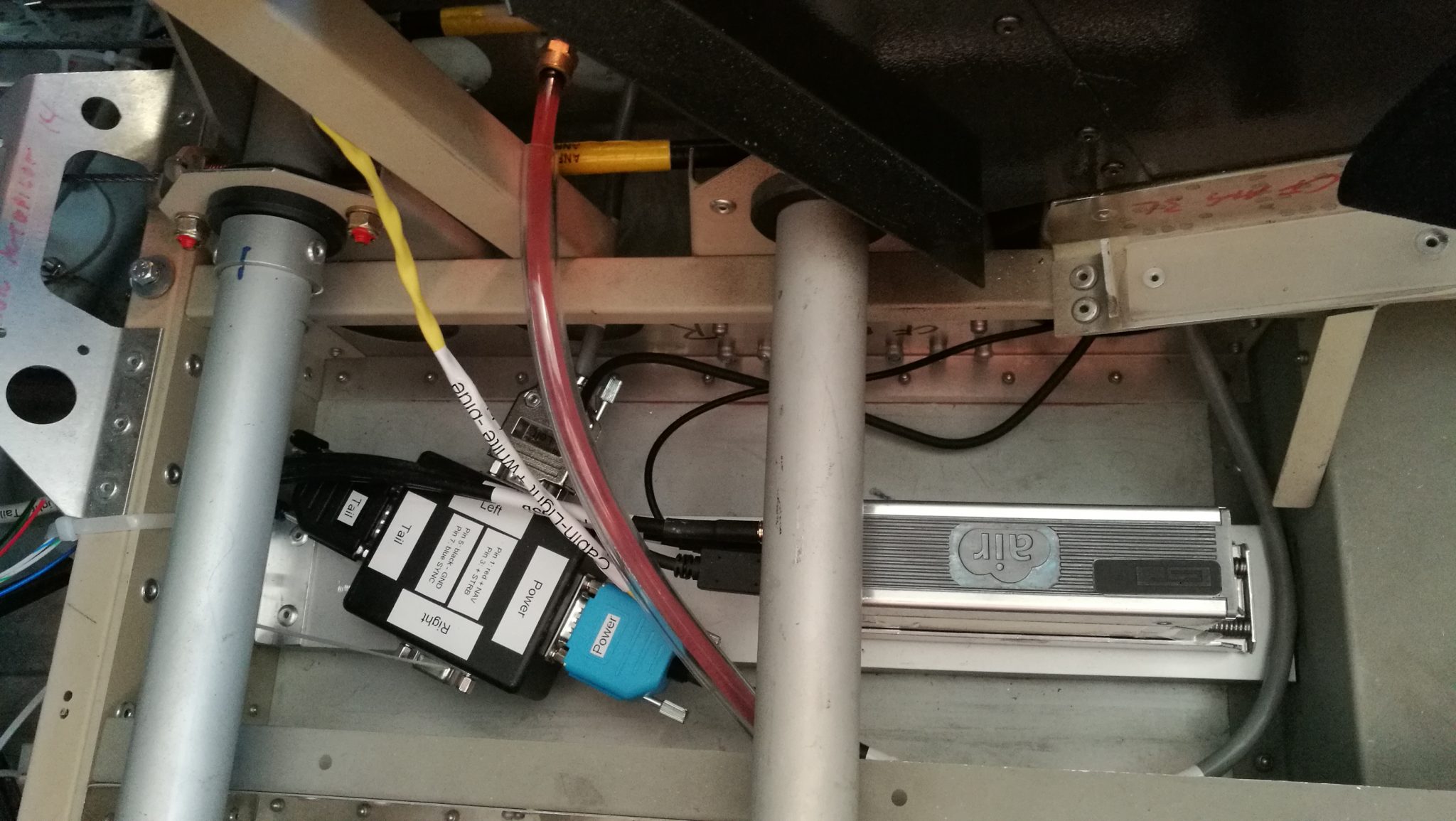

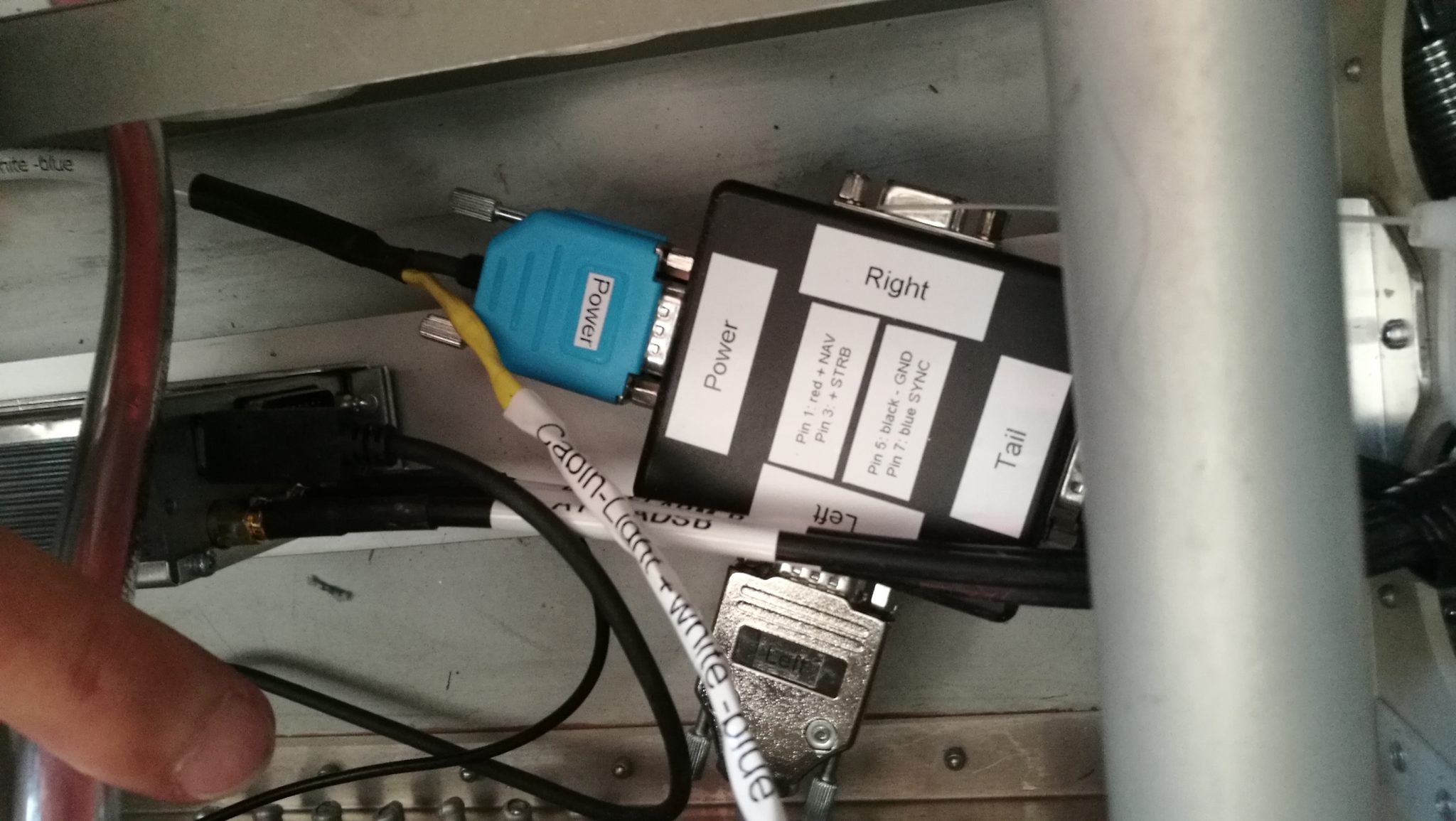

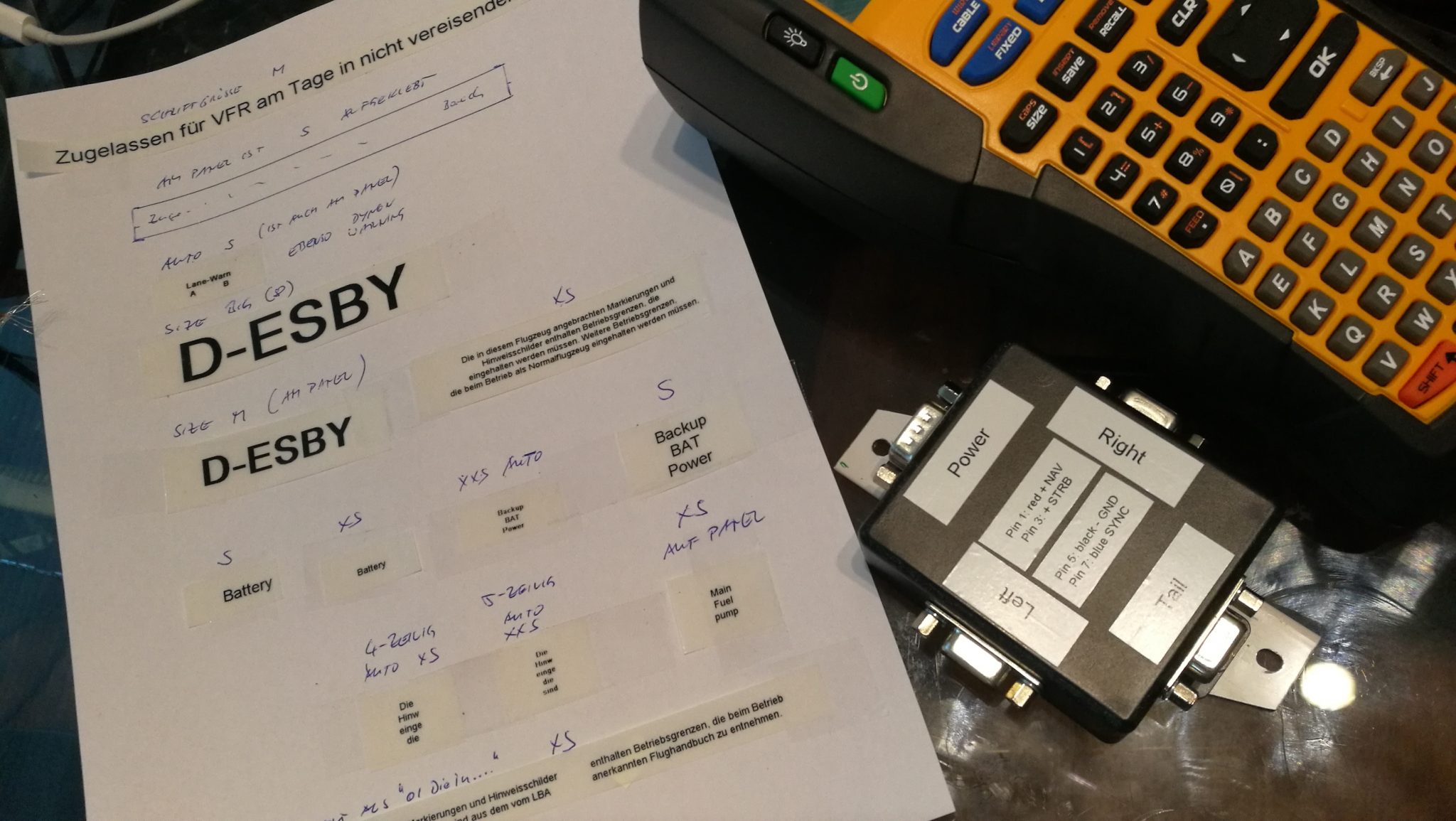

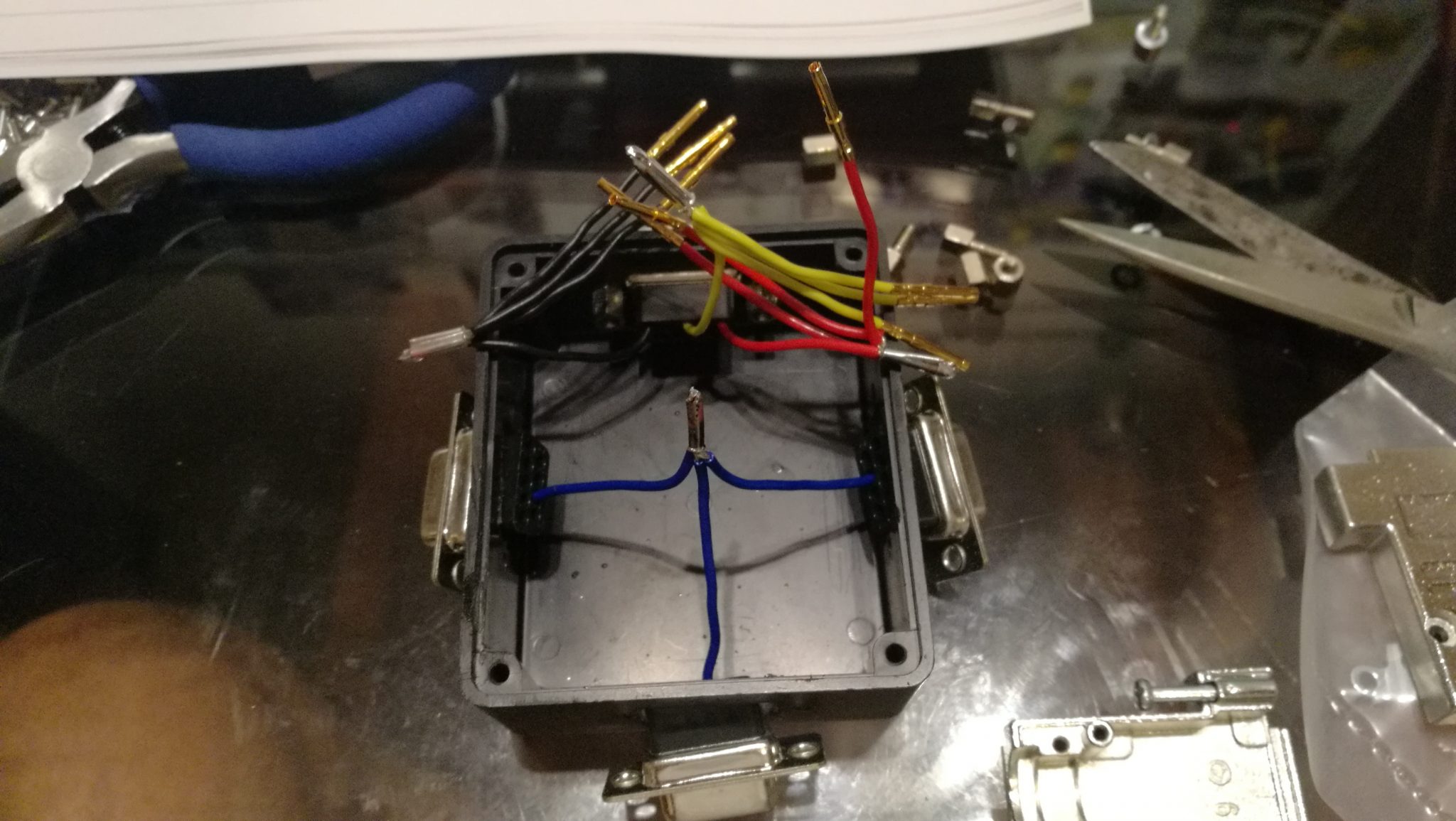

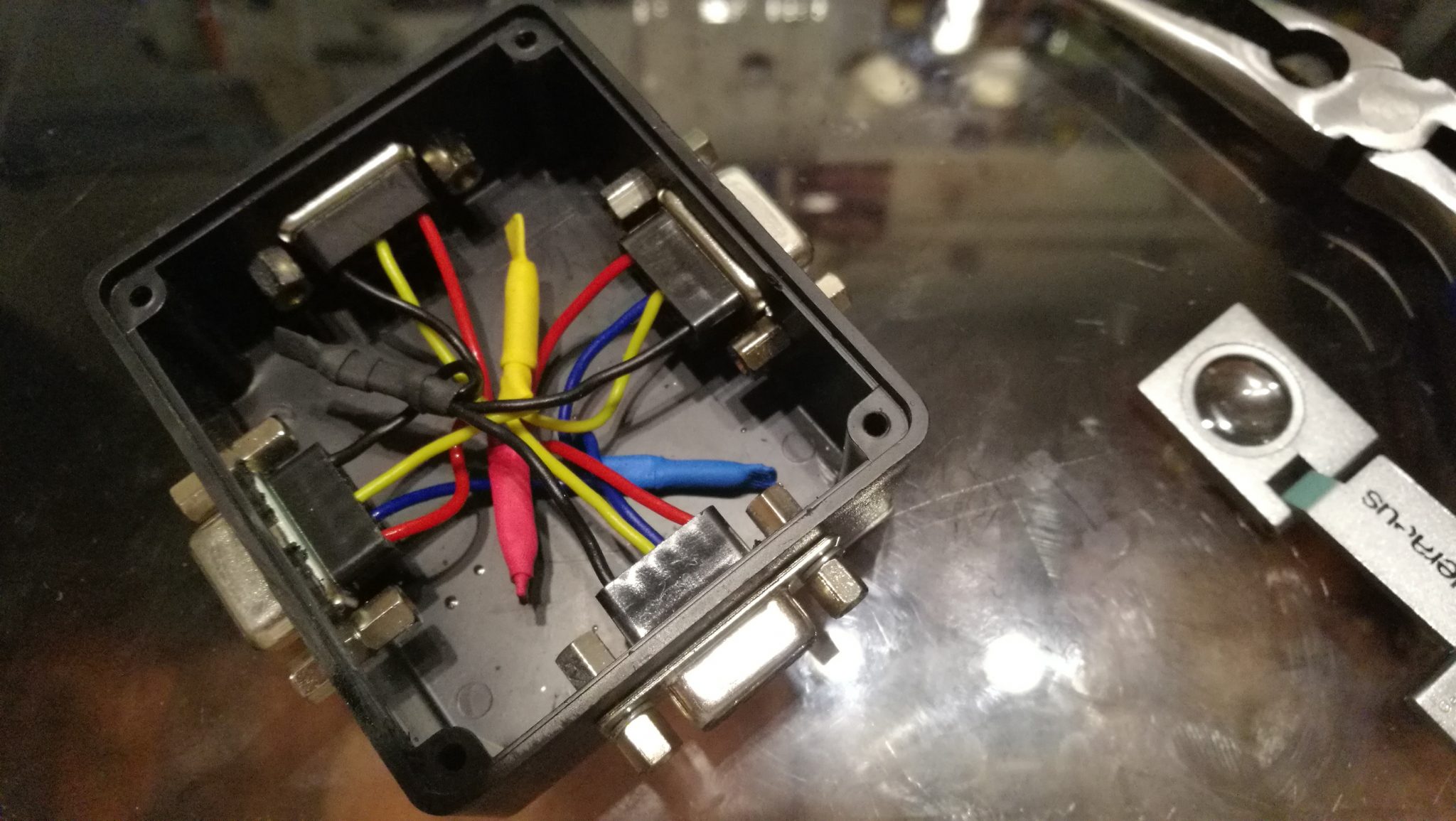

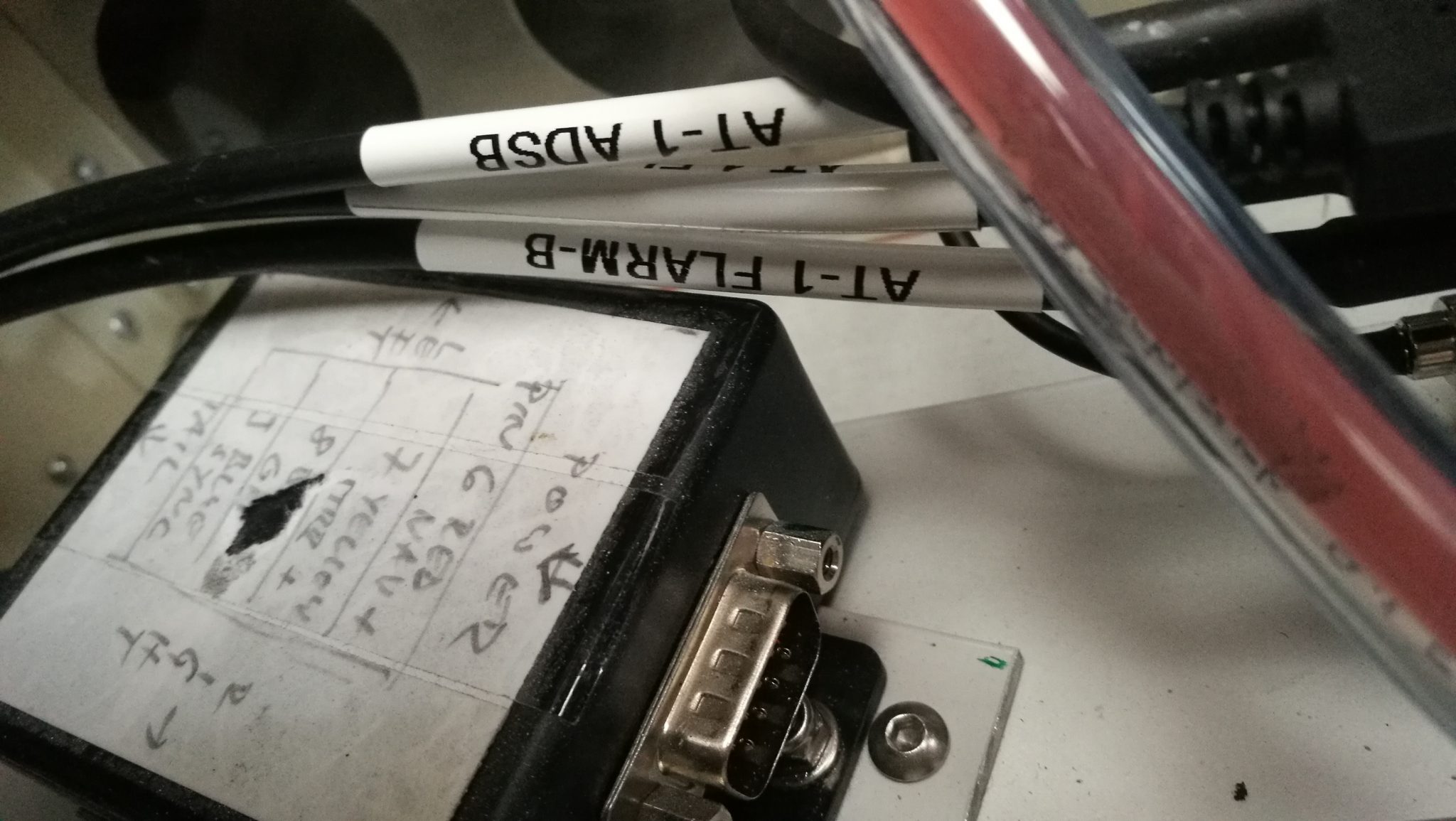

Das linke Cabin Light habe ich elektrisch verbunden und angeschraubt. Danach habe ich die Drähte des 6-polige Kabels im E&E Compartment beschriftet. Ein Test hat bestätigt, dass die Lights brennen. Jetzt habe ich mich mit den Lemo Dosen beschäftigt und die Stecker angebaut. Die Belegung der Pins habe ich frei gewählt und folgendermaßen festgelegt:

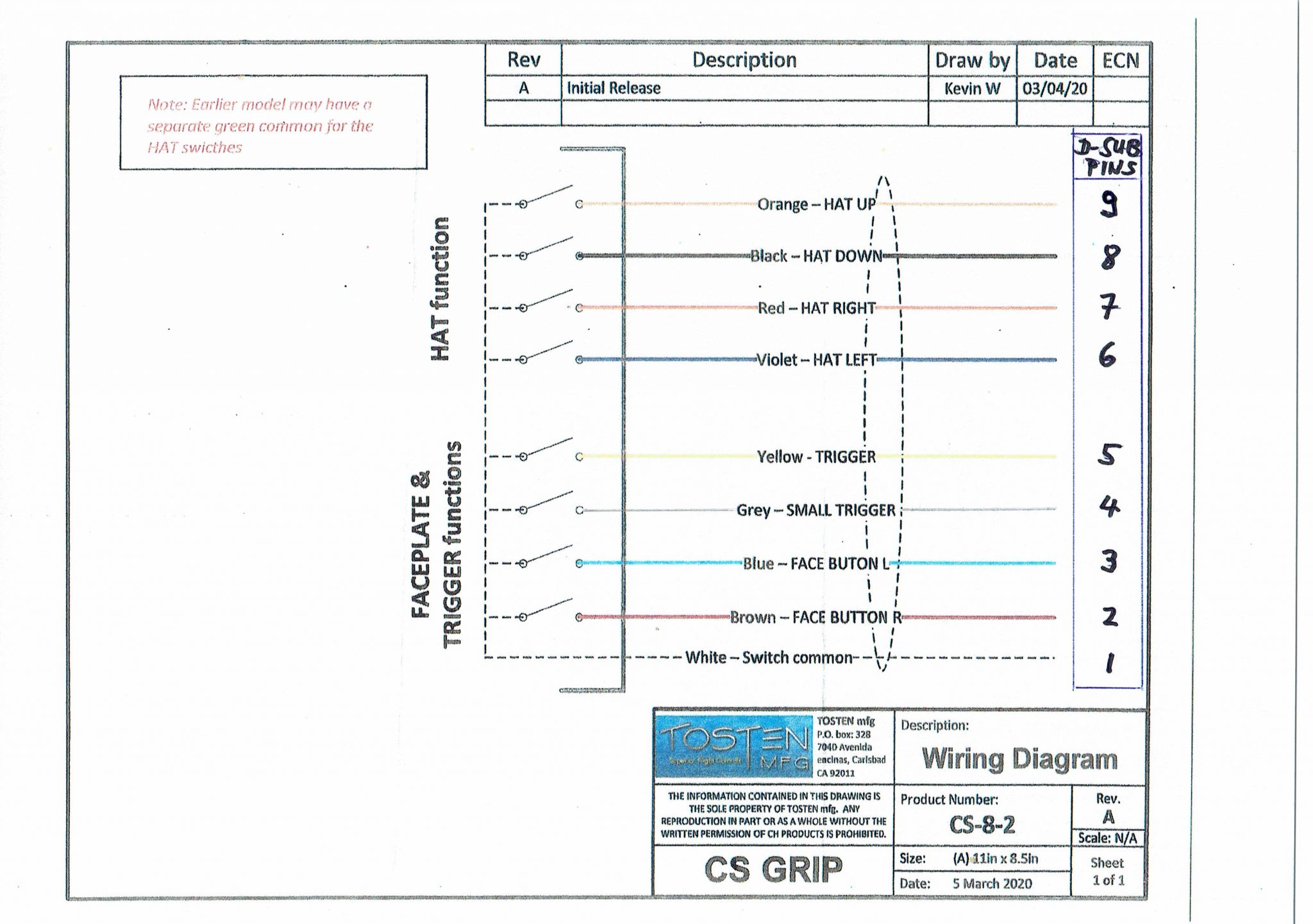

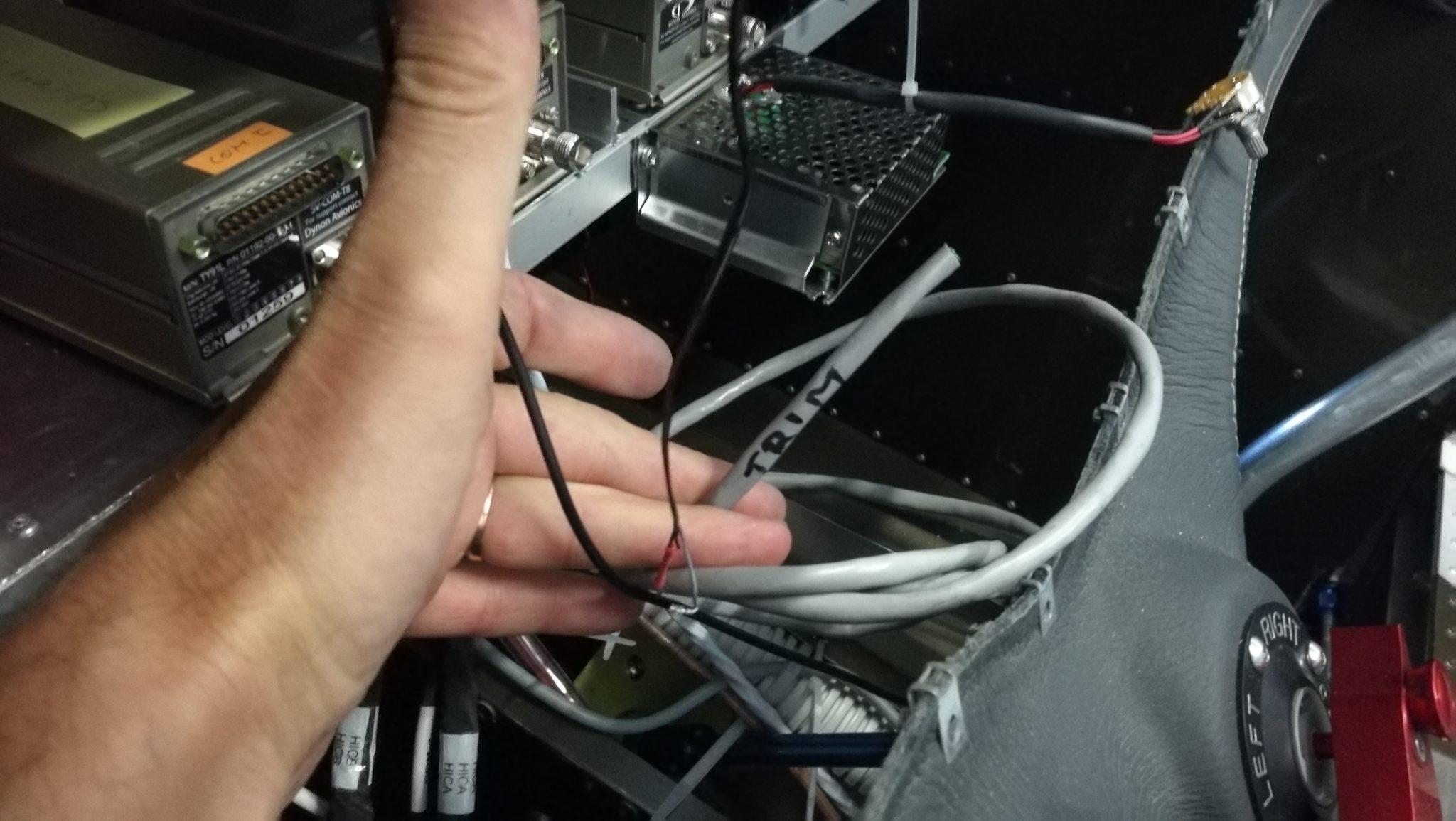

D-SUB 1 = Lemo Comm Shield (black/white)

D-SUB 3 = Lemo 3 Comm L (white)

D-SUB 5 = Lemo 4 Comm R (Blue)

D-SUB 9 = Lemo 5 Mic Hi (white)

D-SUB 8 = Lemo 6 Mic Lo (black/white)

D-SUB 6 = Lemo Mic Shield (black/white)