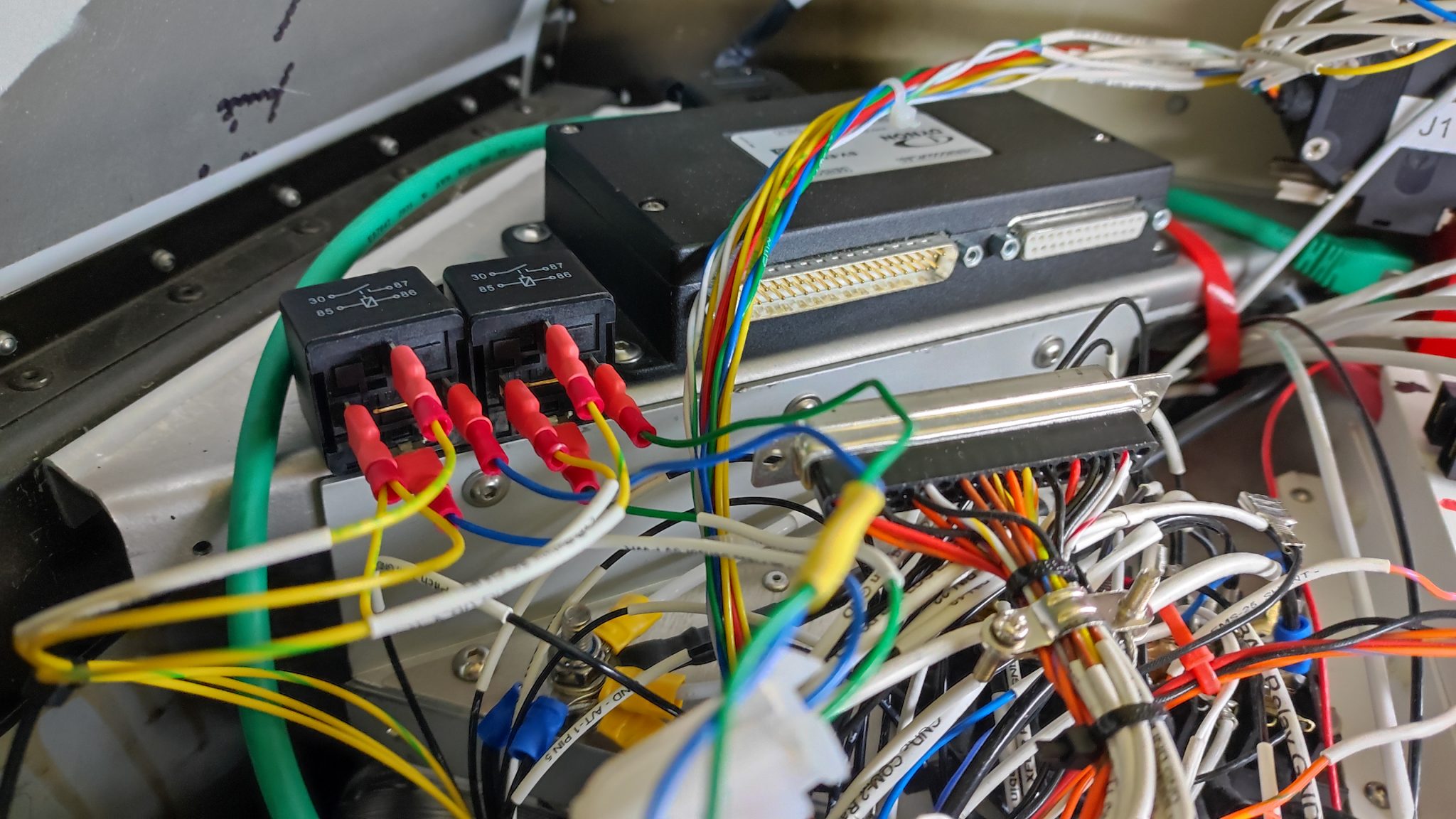

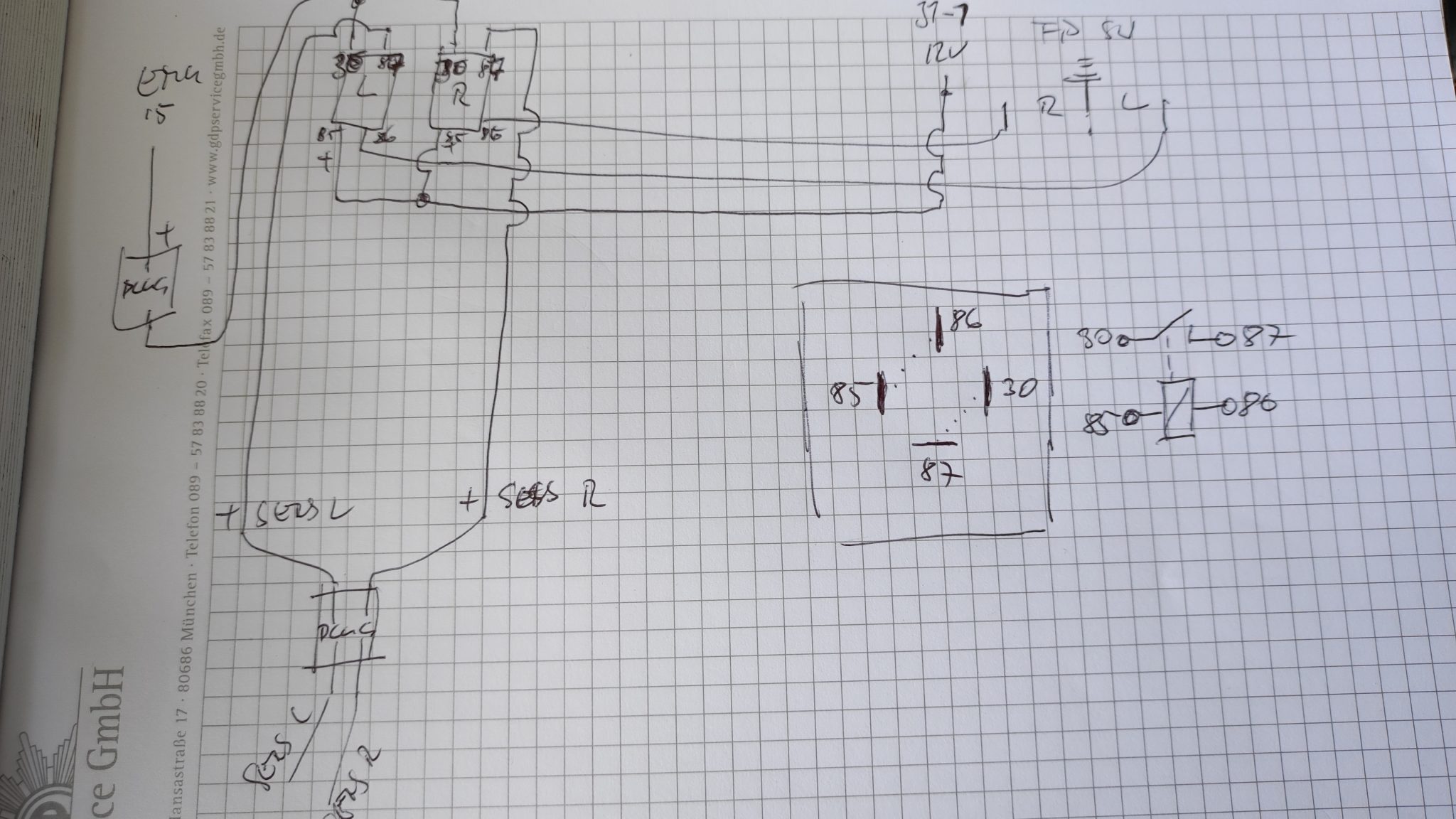

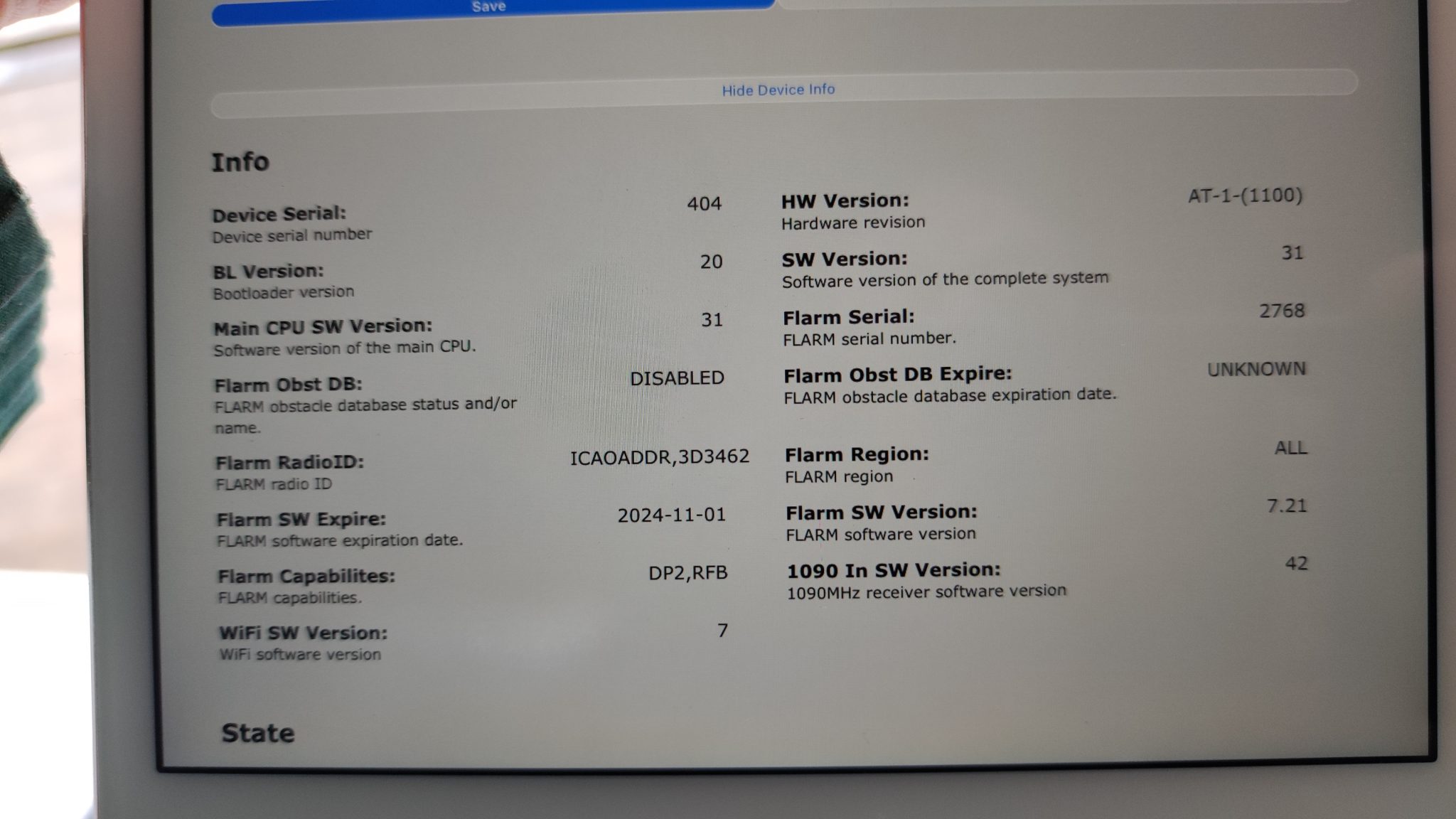

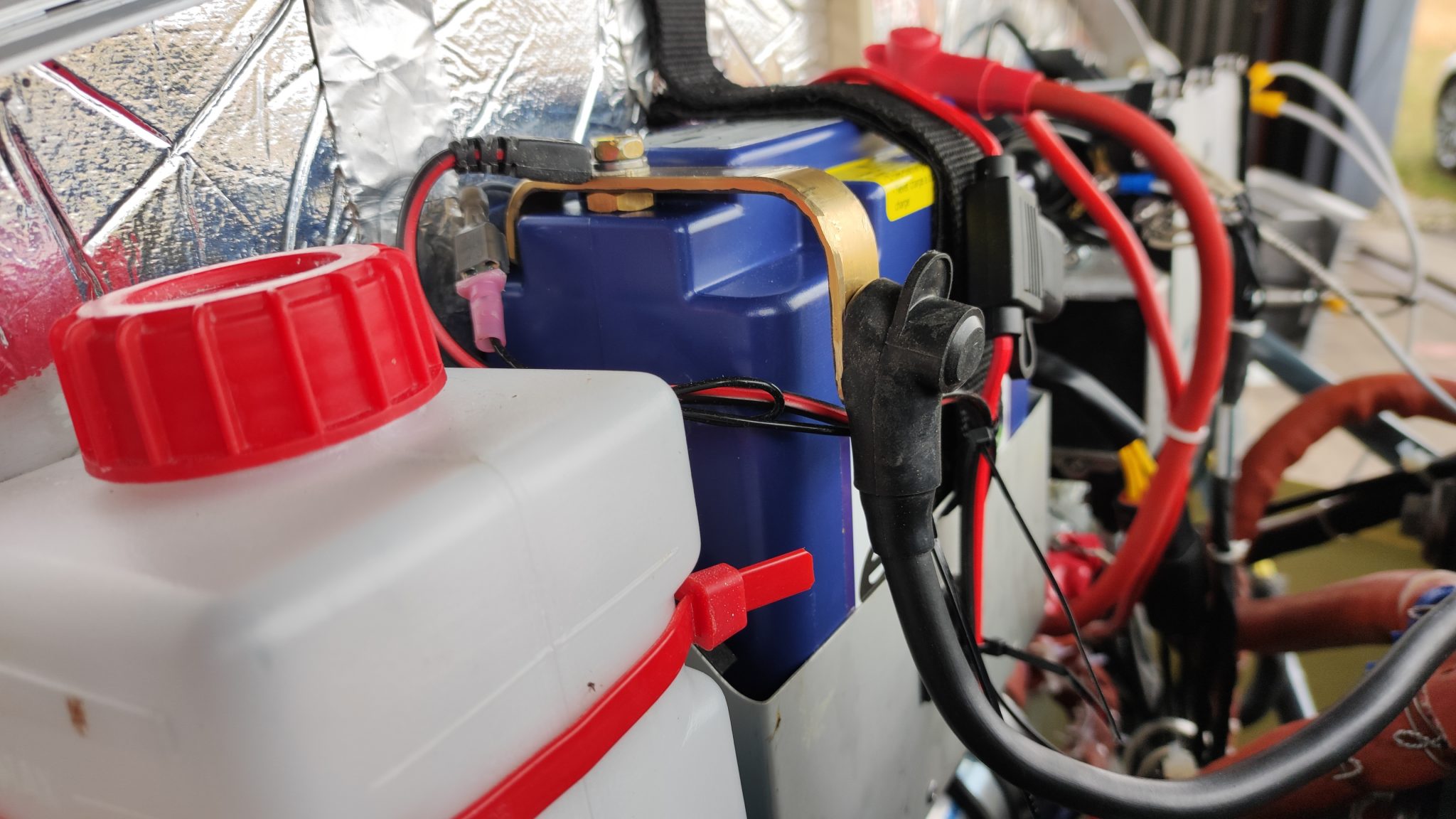

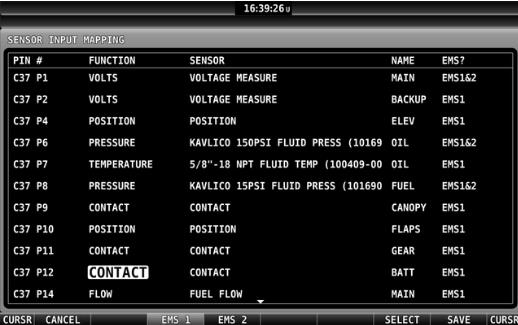

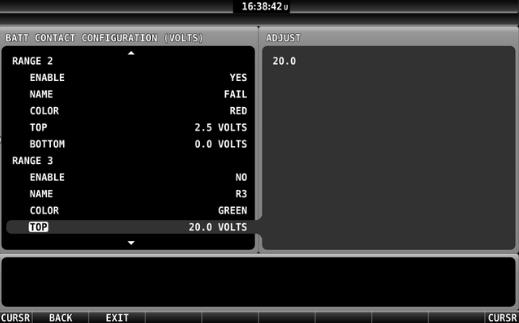

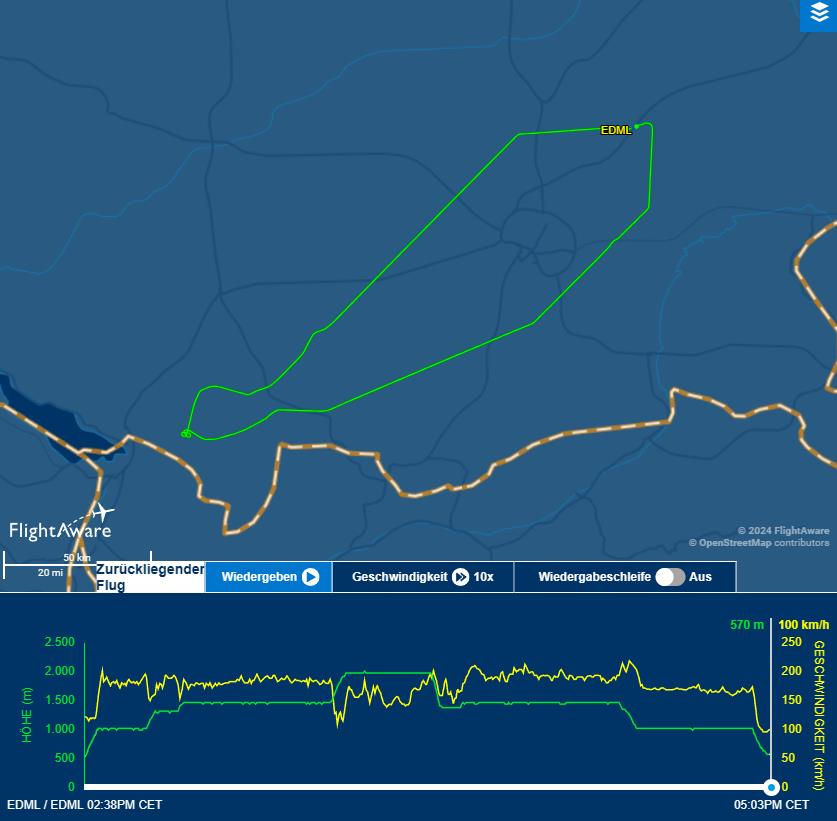

Ich dachte, es würde alles ganz schnell gehen. Aber dem war nicht so. Der Einbau ging schon gut voran. Als ich dann aber Strom eingeschaltet hatte, wurde der linke Sensor mit 11,3 psi und der rechte mit 5,6 psi im Skyview angezeigt. Die Sensor Definition hatte ich für 2 Bereiche festgelegt. 15 bis 1,5 psi für „ON“ und 1,4 bis 0 psi auf „EMTY“ (es sind nur 4 Zeichen möglich). Als ich die linke Xfer Pump einschaltete, viel der Druck erst einmal auf 0 einschließlich Warnung. Das war normal, weil im Tank kein Sprit war. Den muss ich mir erst noch von der Tankstelle besorgen. Seltsam war, dass beim Einschalten der rechten Pumpe der Druck nicht auf 0 gefallen ist, sondern nur auf 2,6 und auch ohne Warnung. Ich vermutete dann einen Fehler in meinem Wiring. Um das zu überprüfen hätte ich aber einen 5 m langen Draht gebraucht, den ich nicht im Hangar hatte. Nachdem ich sowieso Benzin besorgen muss um einen richtigen Test machen zu können, sowie einen langen Draht, bin ich beim Nachhauseweg an der Tankstelle vorbei gefahren, und habe 10 l Edelstoff gezapft.