13:30 – 16:30 3 h – total 2080,25 h

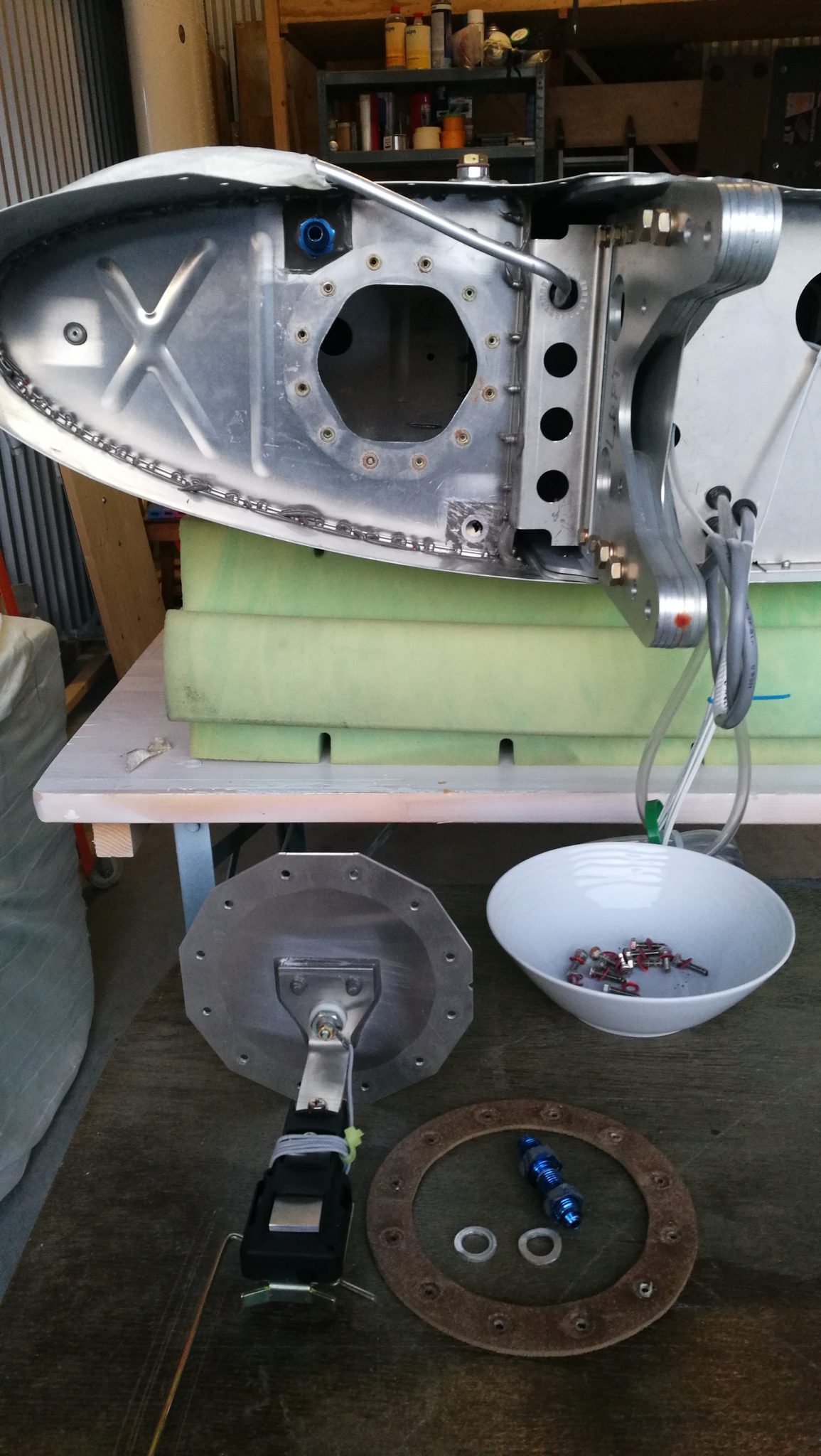

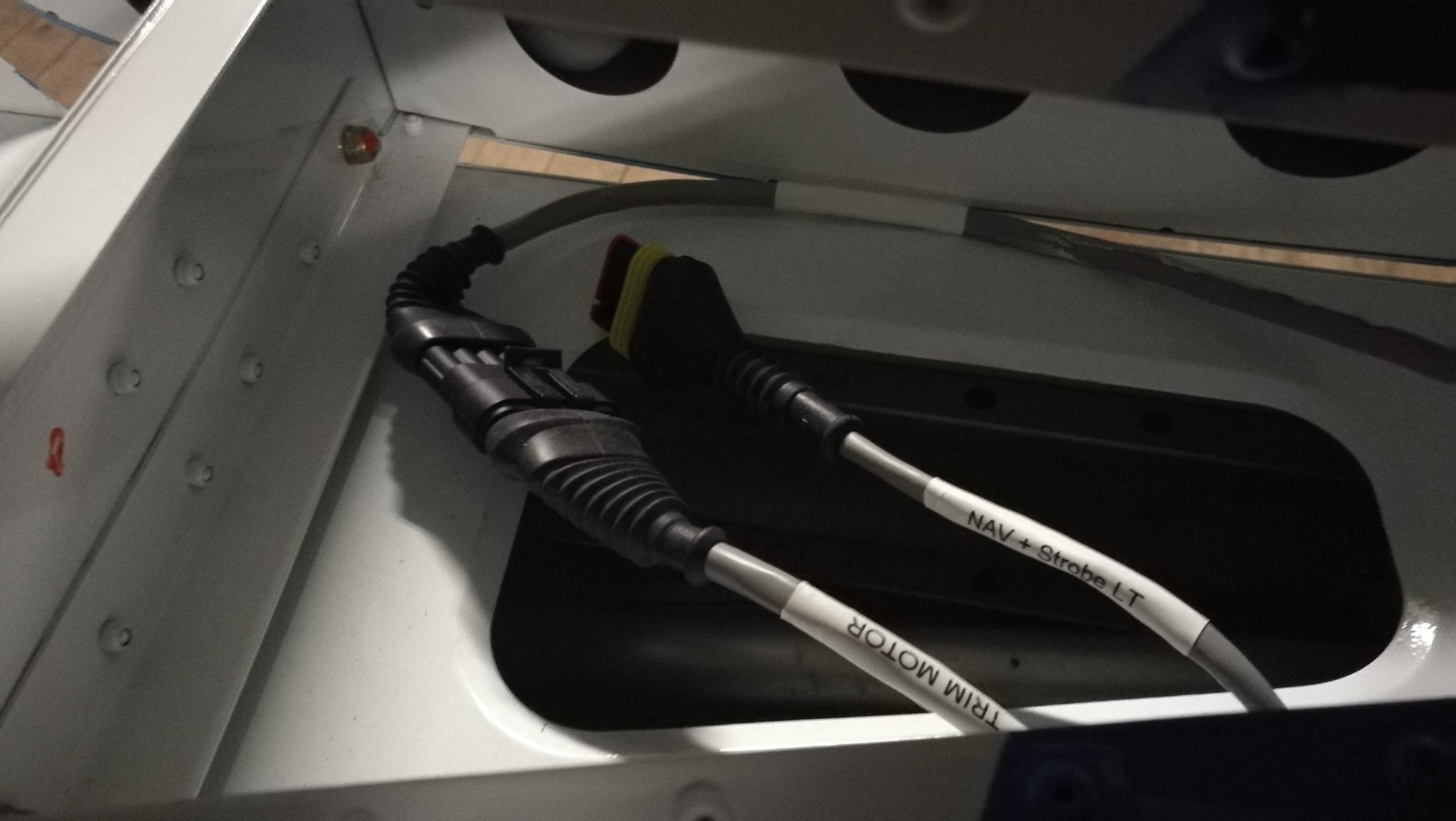

Das Wichtigste war heute, dass ich die NAV- Strobe Lights finde. Ich habe deshalb die Werkstatt aufgeräumt und vieles, was definitiv nicht mehr gebraucht wird, wegzuwerfen. Verpackungsmaterial, leere Kartons…. Dann sah ich die Schachtel mit den Lights. Verwunderlich ist nur, dass ich die Schachtel bei vorherigen Suchaktionen nicht gesehen habe. Jetzt war Zeit, den Fuel Level Sensor der linken Wing auszubauen, um Zugang ins Innere des Tanks zu bekommen, um den AN6 Anschluss Fitting der 8mm Sprit Rücklaufleitung einbauen zu können. Weil ich damit liebäugle, die Fuel Xfer Leitungen an der Stoßstelle der Tanks ins Wing-Innere zu führen und dort alle weiteren Installationen anzubringen, schraubte ich den AN4 Anschluss ab, den TAF im fertigen Tank für 6mm Leitungen installiert hatte. Für den 912iS muss auch die Rückleitung in AN6 ausgeführt sein. Beides ist gelungen. Jetzt benötige ich nur ein Lösungsmittel für das Proseal, mit dem der Fitting abgedichtet wurde.