12:30– 17:15 4,75 h – total 1997,5 h

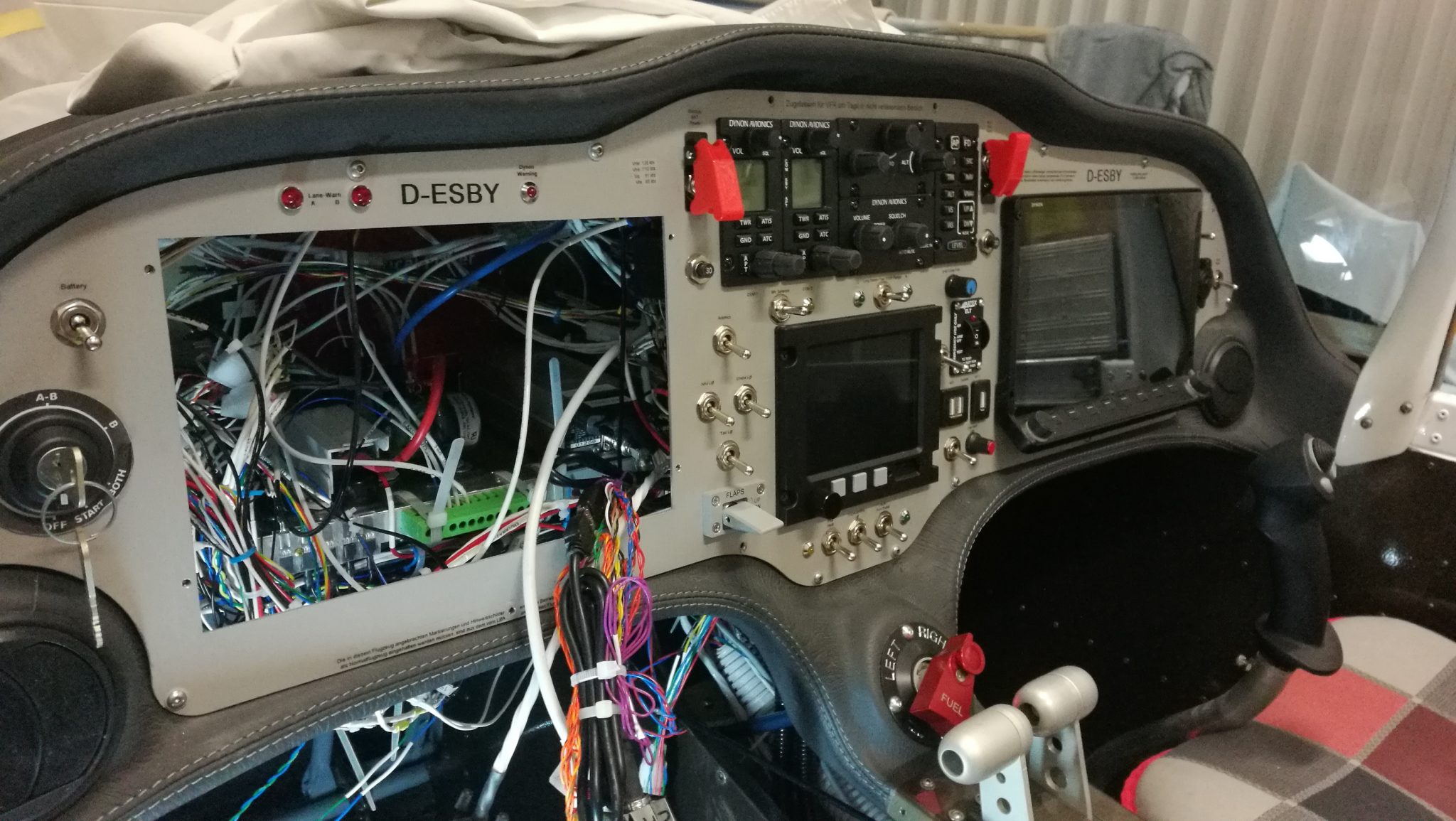

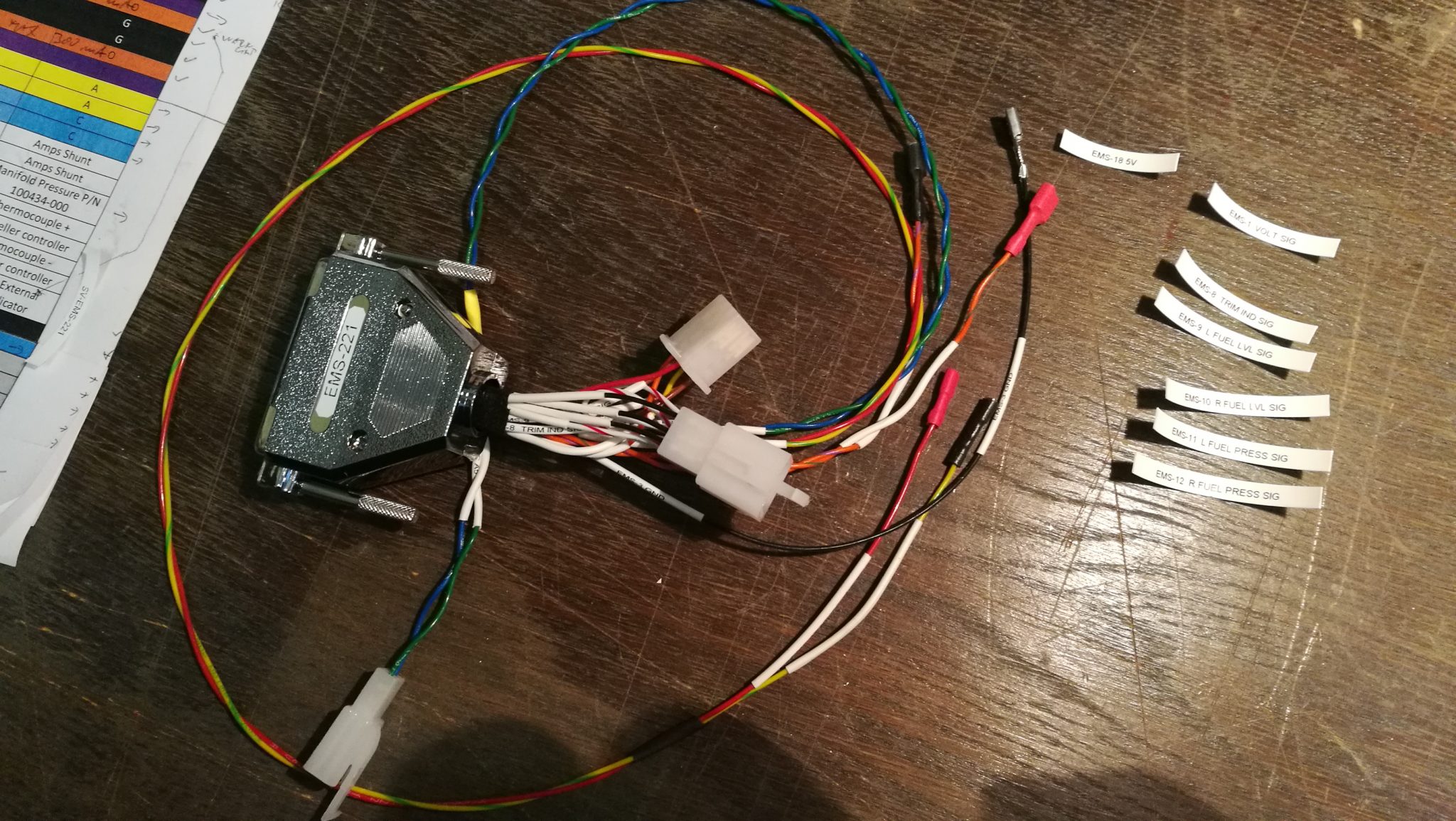

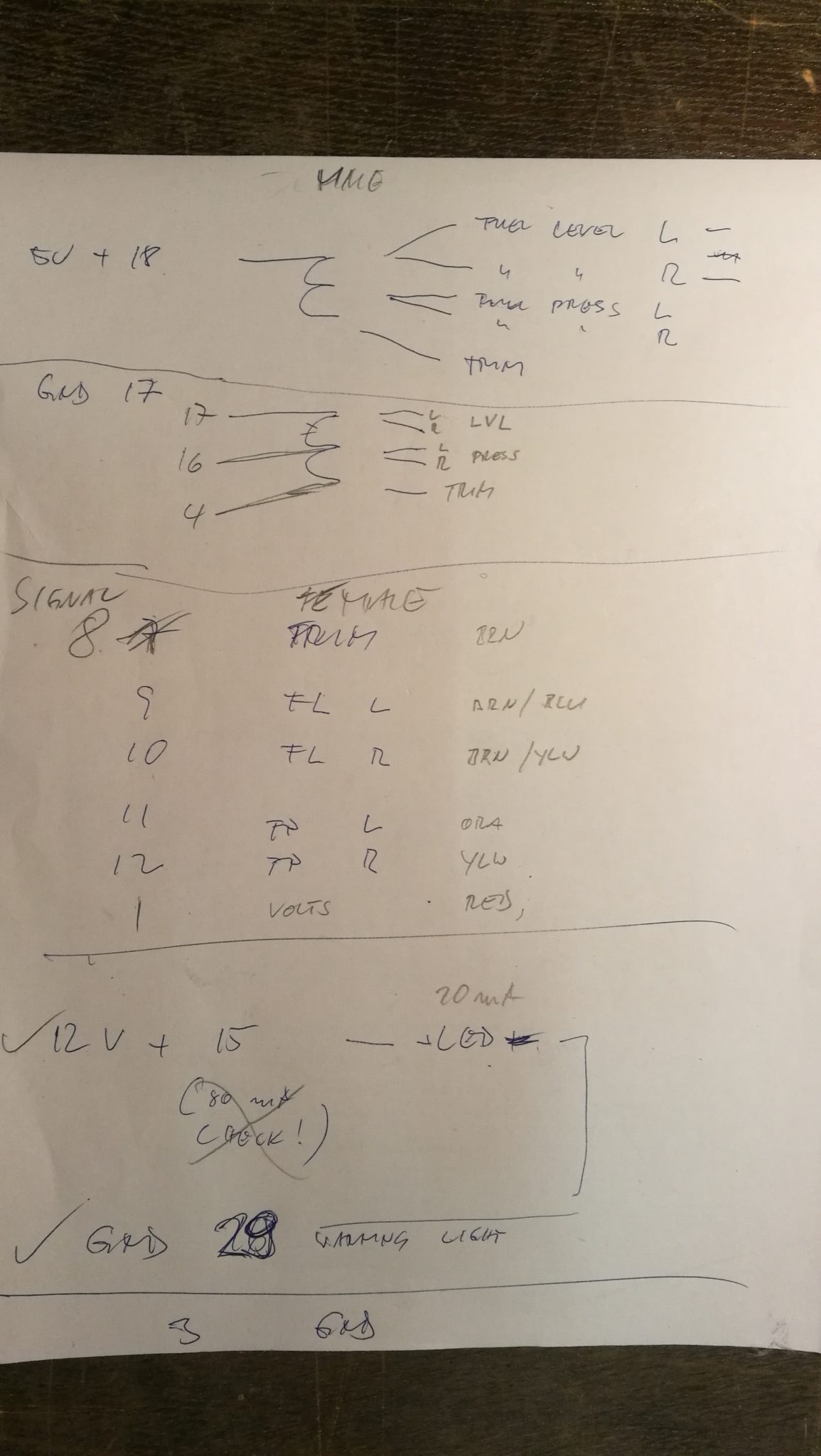

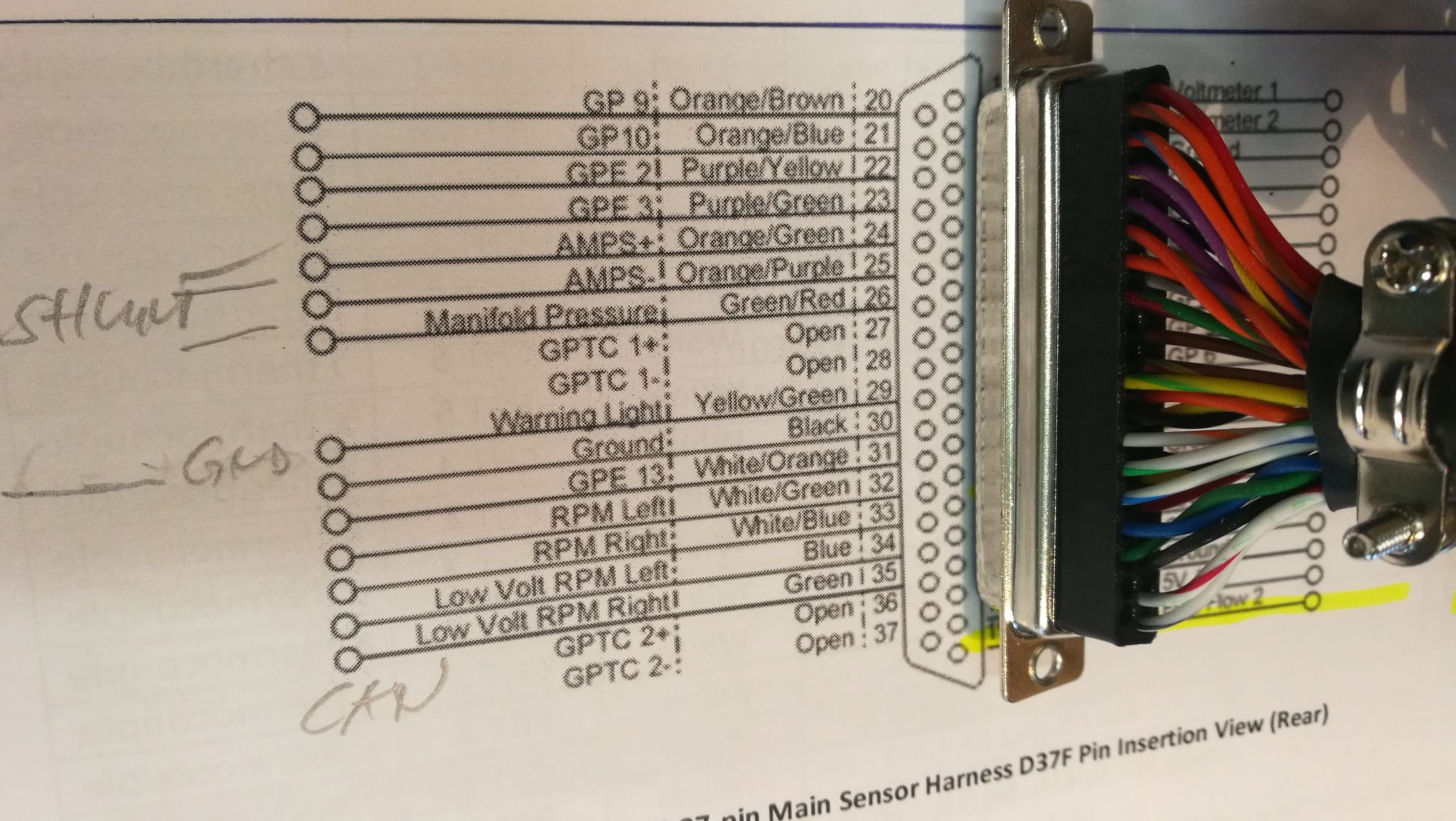

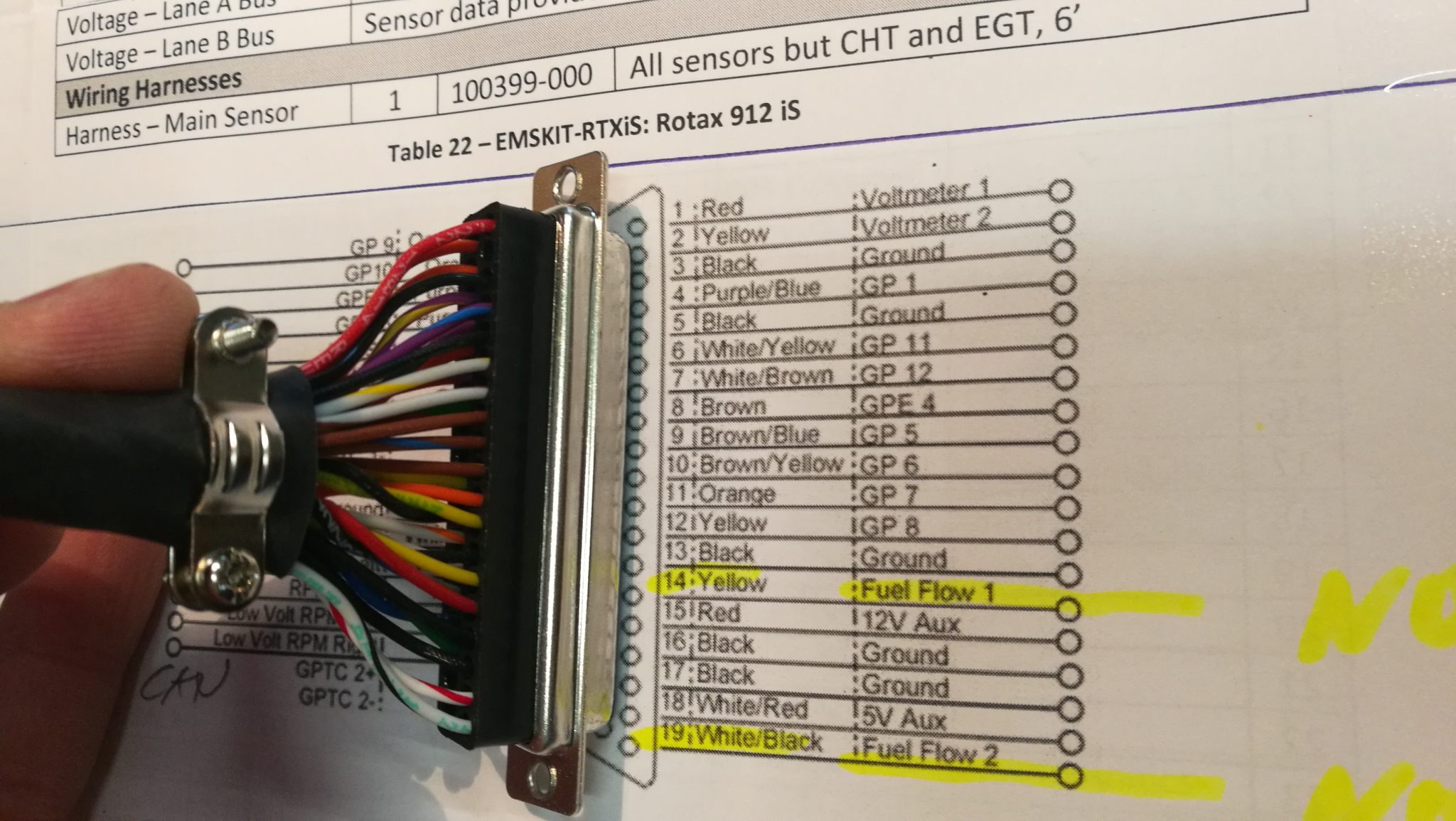

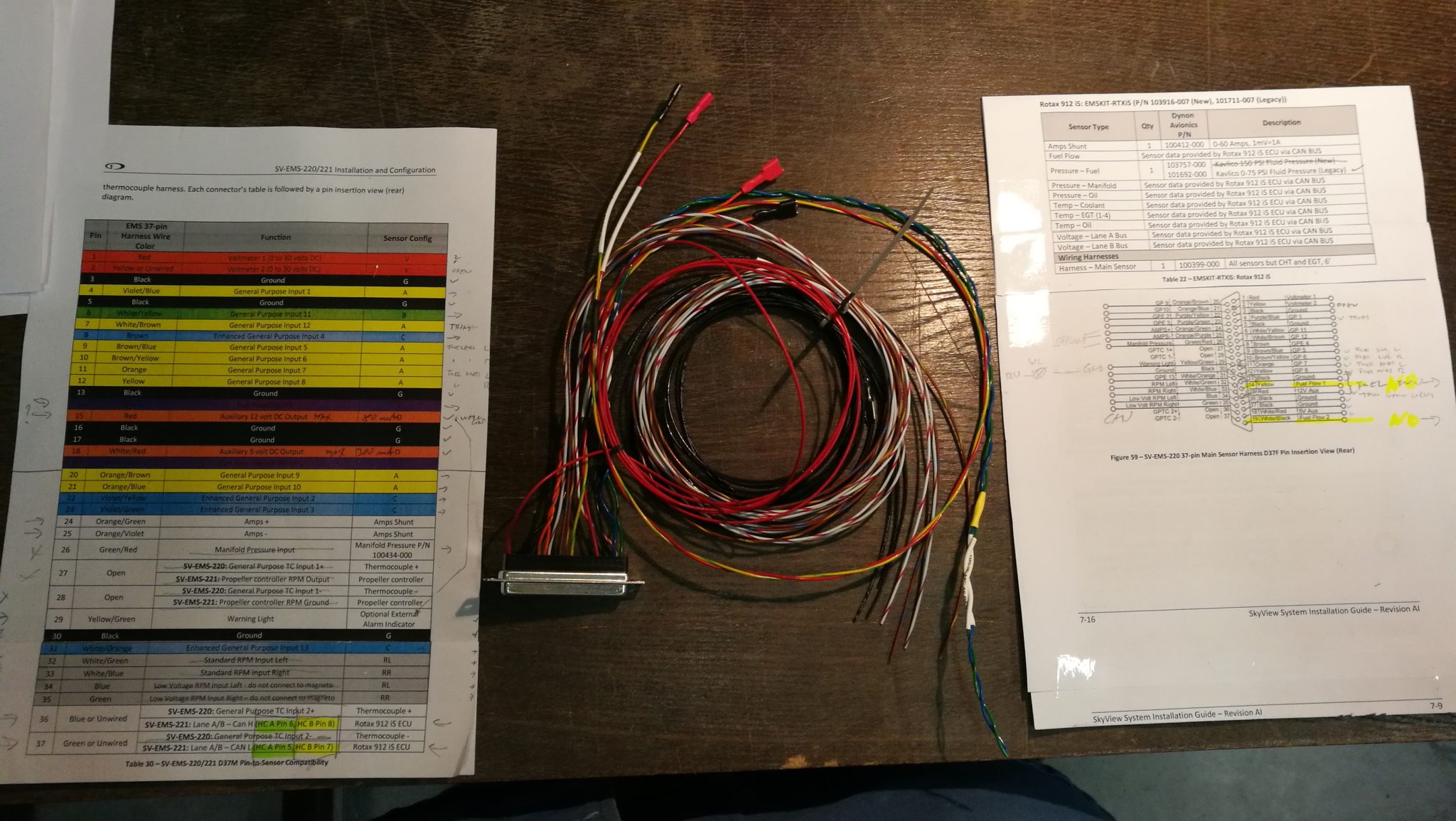

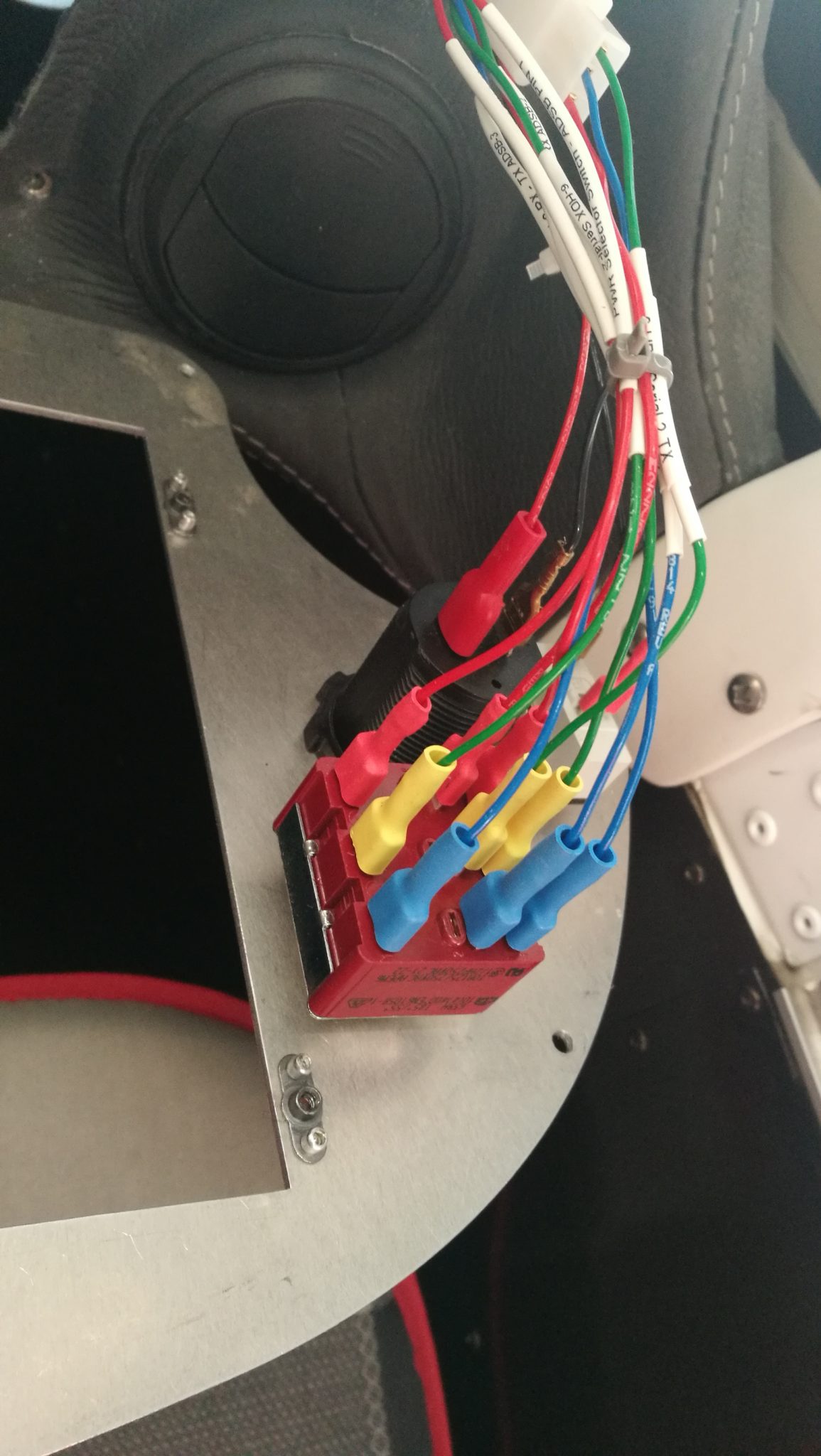

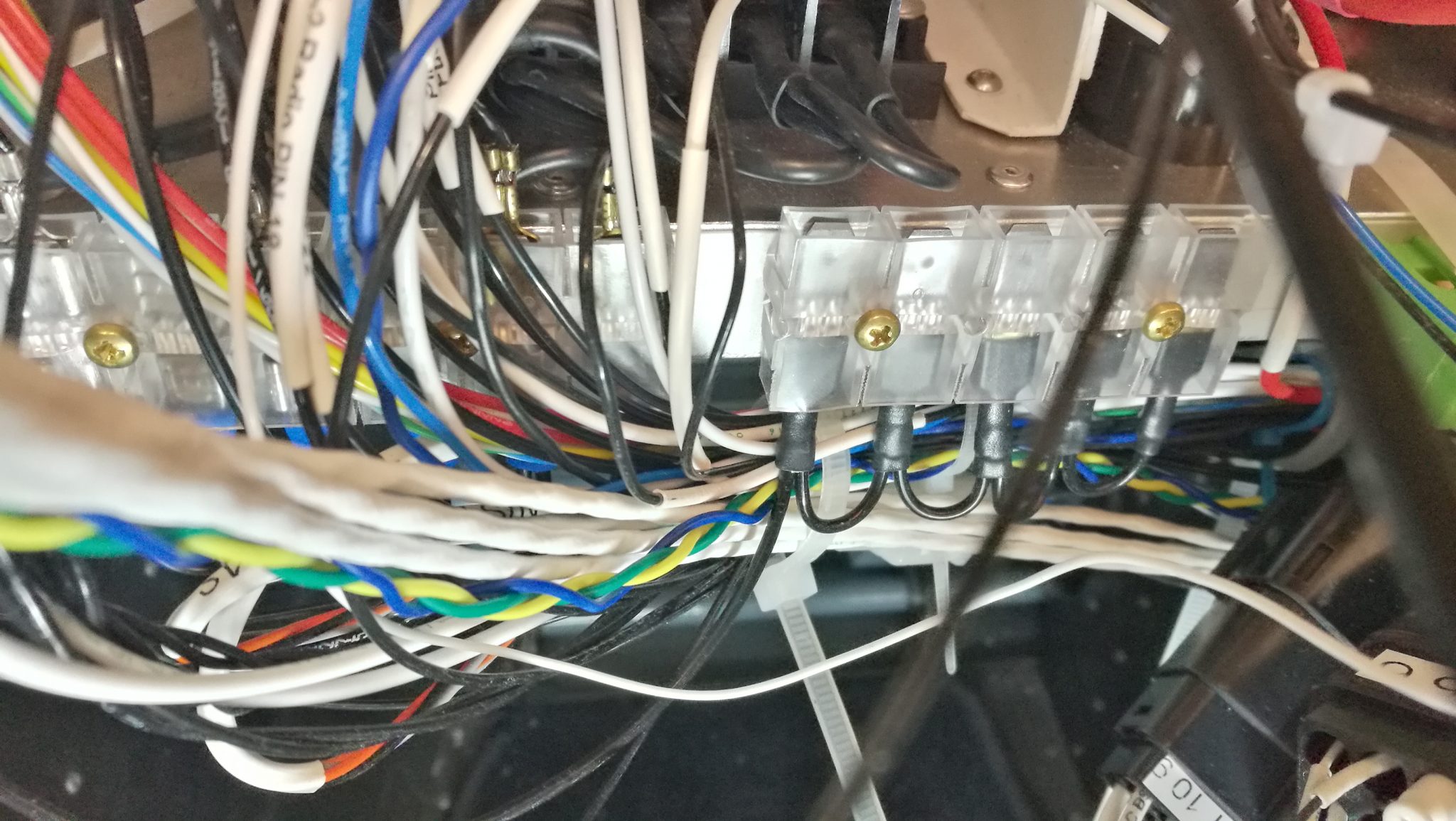

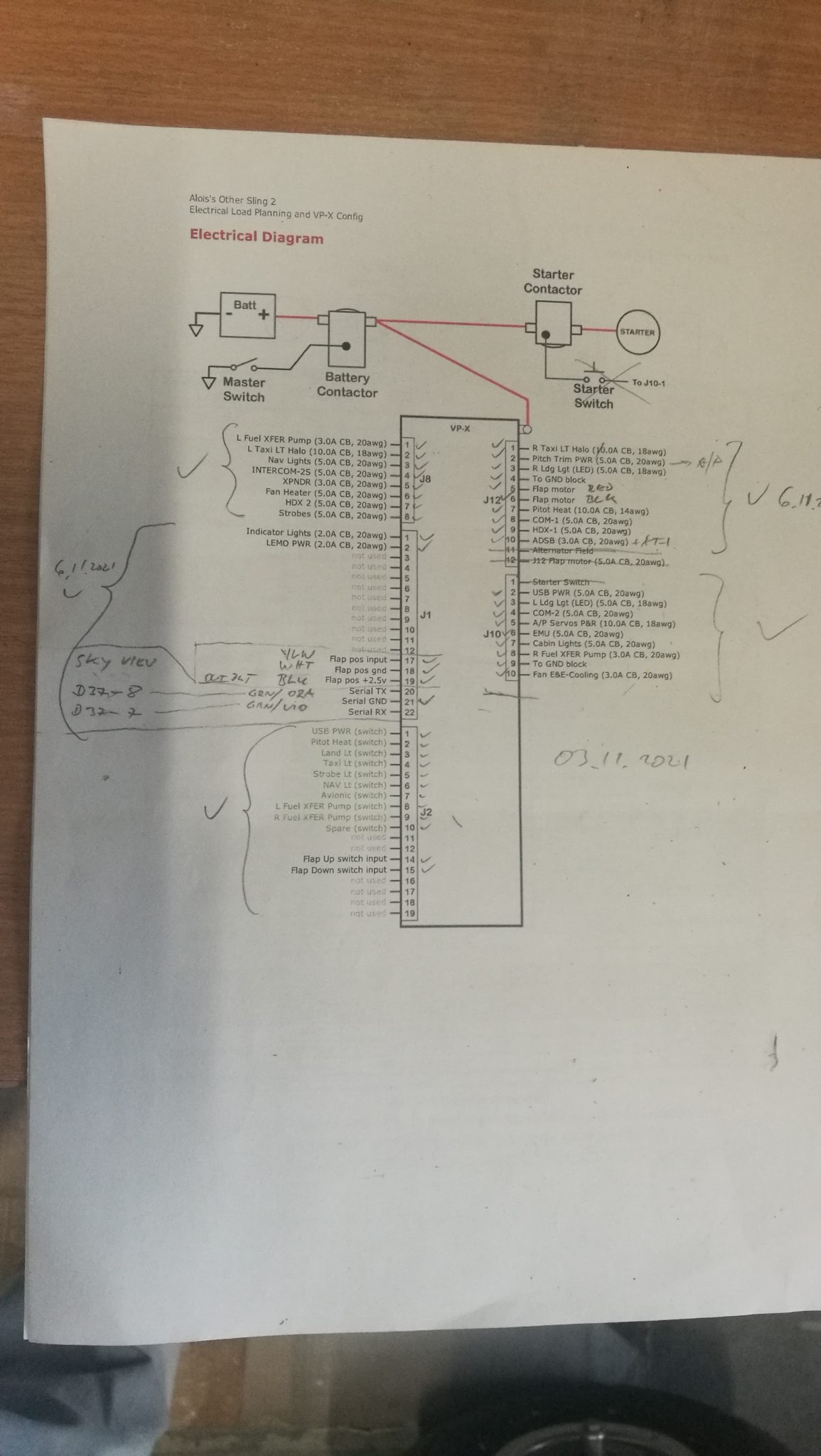

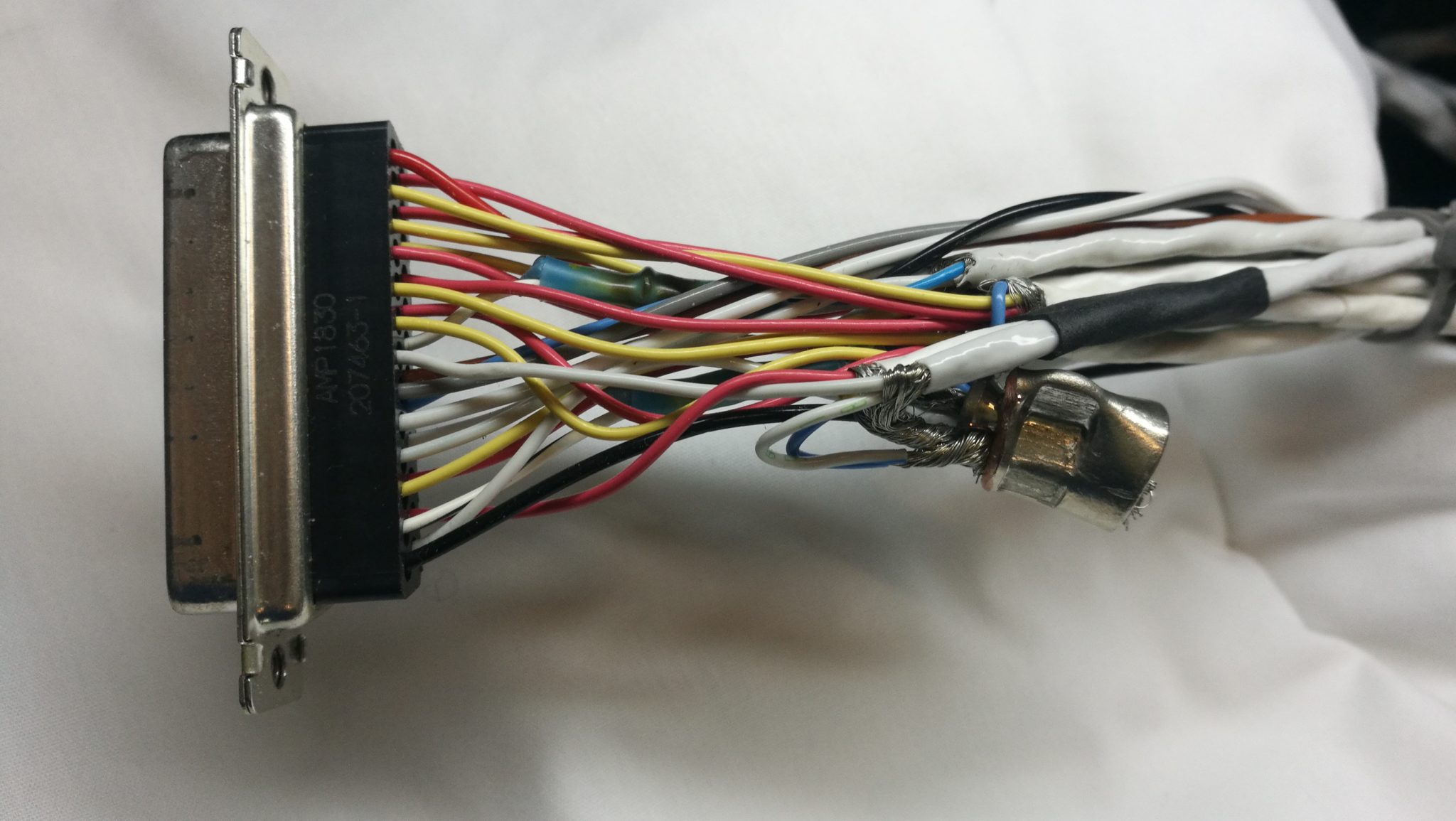

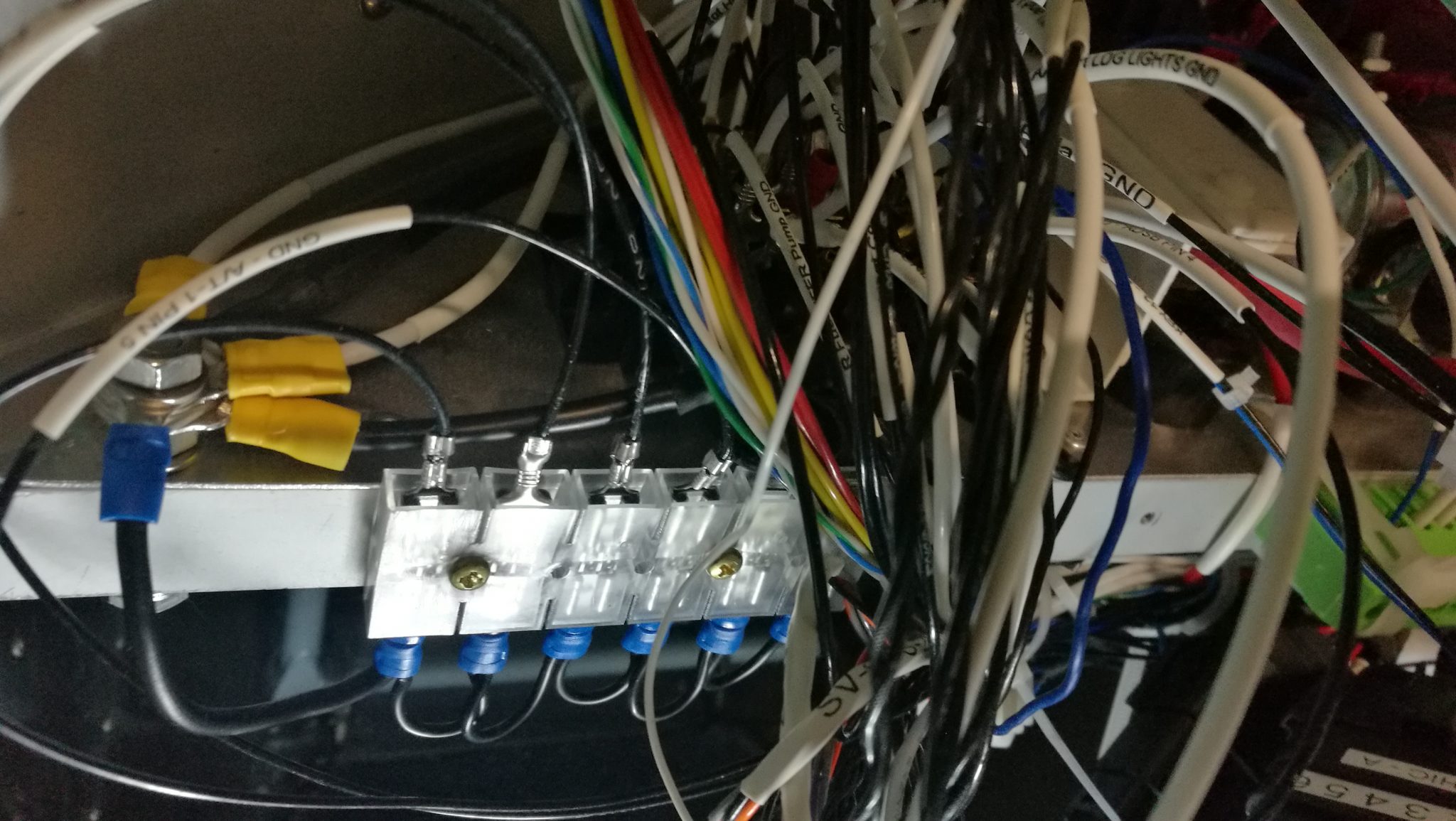

Es gibt widersprüchliche Informationen zum Herausführen der Fuel Flow Daten vom CAN Bus. Um experimentieren zu können, habe ich sowohl beim HIC A Stecker sowie beim HIC B Stecker die jeweiligen Kabel hinzugecrimpt. Danach habe ich meine Idee umgesetzt, die EMU über einen Backup Switch auch direkt mit der Bordbatterie mit Strom versorgen zu können. Danach habe ich das Panel eingesetzt, um die Kabelläufe im E&E Compartment betrachten zu können. Auch habe ich einen Hochtemperaturkleber gefunden, mit dem ich die Hitzeschutz Folie in die Cowling kleben kann. Sie ist bis 300° temperaturstabil.