13:00– 17:15 4,25 h – total 1946,5 h

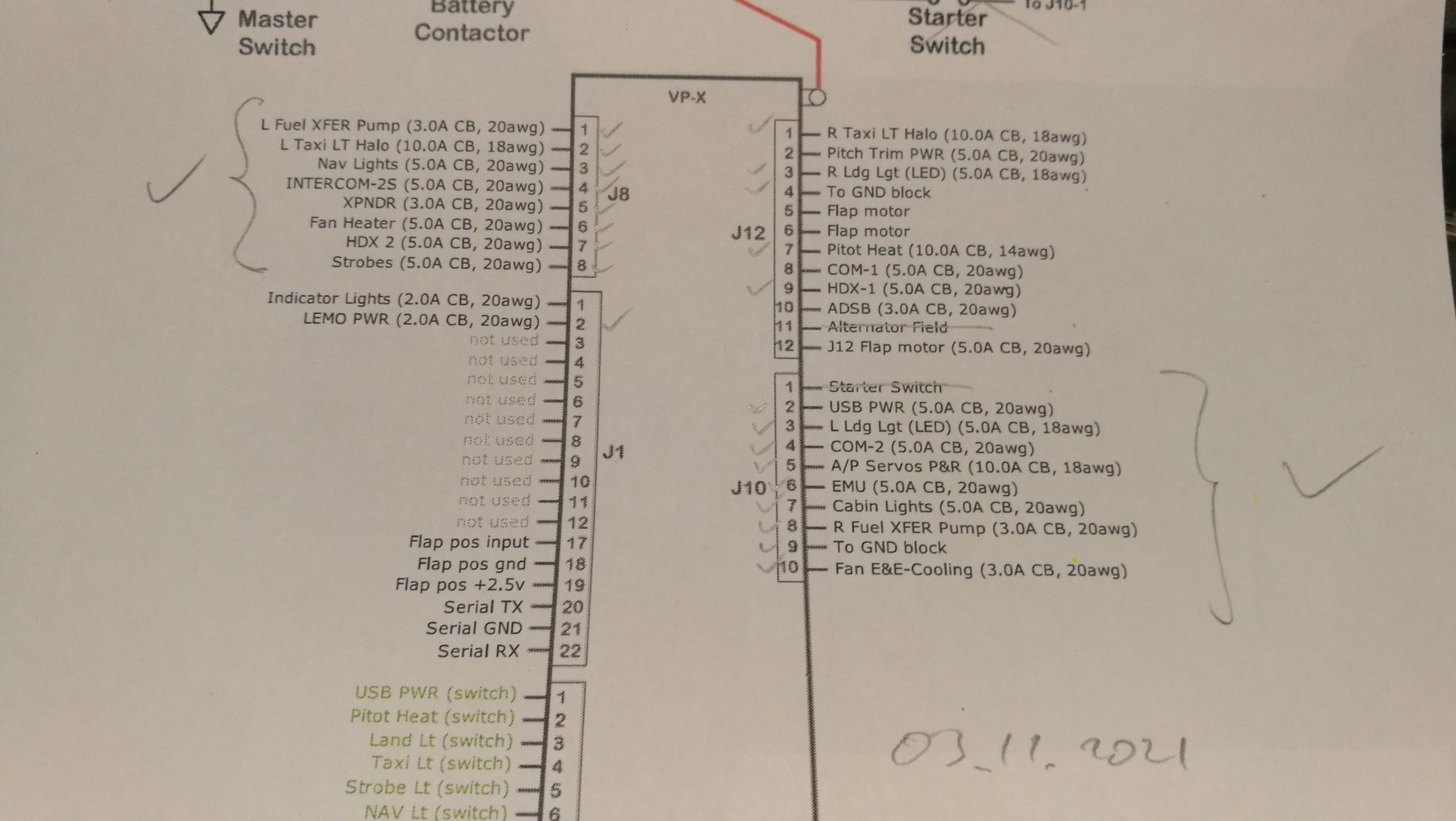

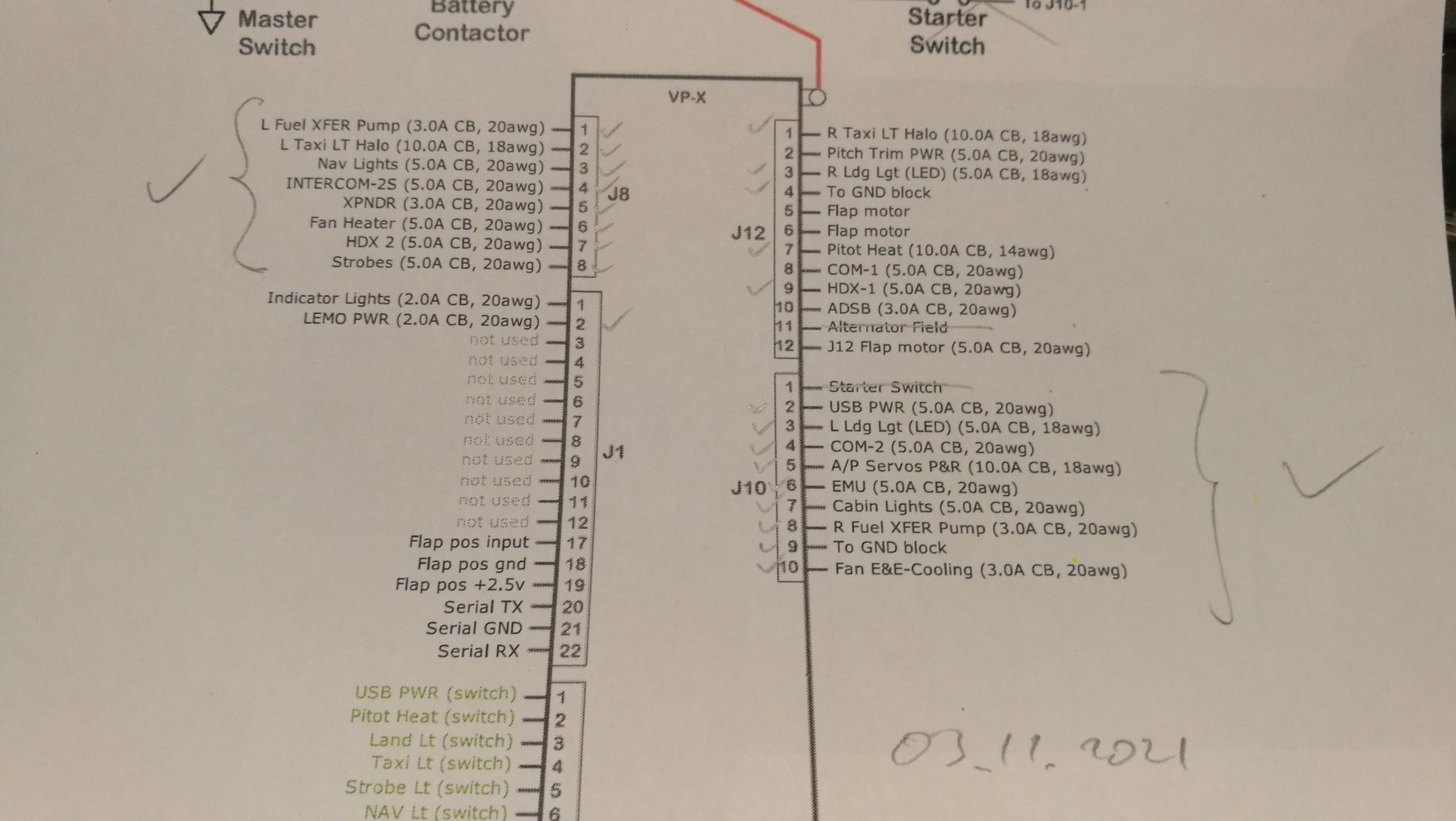

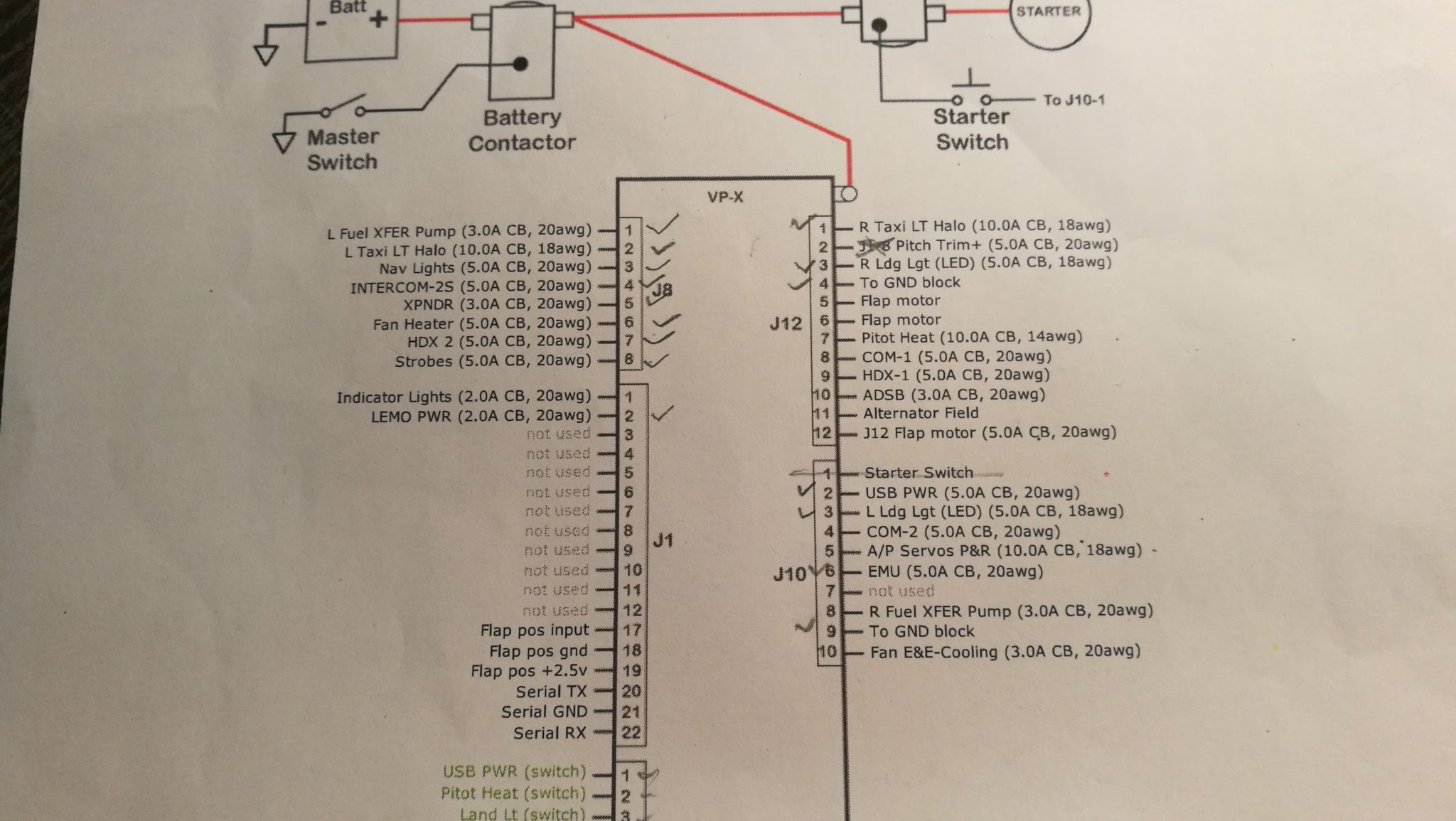

Den J10 Stecker konnte ich heute fertig bestücken. Mit dem J12 ging es auch aufwärts. Einige Drähte habe ich zu den COM Panels sowie COM Radios gelegt.

Kontakt: alois.boehm@ajb-videoschnitt.de

Den J10 Stecker konnte ich heute fertig bestücken. Mit dem J12 ging es auch aufwärts. Einige Drähte habe ich zu den COM Panels sowie COM Radios gelegt.

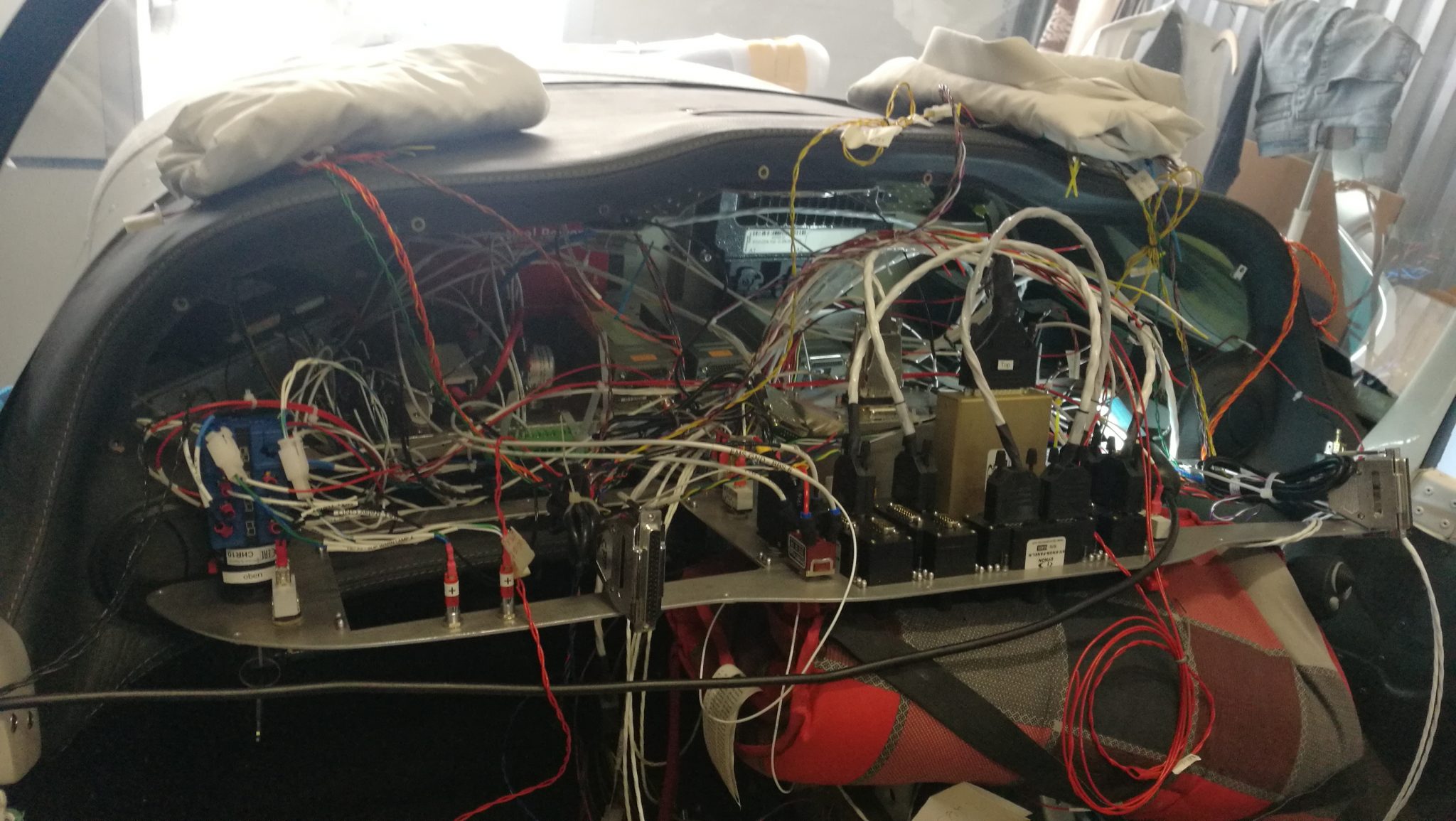

Die Länge aller Kabel, die in den J8 Stecker sollten, war ausreichend. J8 ist jetzt fertig. In J10 und J12 habe ich noch weitere Kabel eingesteckt. Auch habe ich J1 mit einem Draht versehen, der die LEMO Steckdosen für die Headsets mit Strom versorgt. Die Kabelverbinder, die ich für die Landing und Taxi Lights als Verteiler genutzt hatte, habe ich wieder entfernt. Jetzt wird jede Lampe für sich mit Strom versorgt und ich kann somit die Landing Lights auch Wig-Wag schalten.

Die Verdrahtung des XPNDRs habe ich mir heute vorgenommen. Ich habe hierfür das Harness verwendet. Drei Drähte, die ich nicht benötige, habe ich davon ausgepinned, die Datendrähte mit Serial 1 vom Skyview verbunden und das GND Kabel am Massepunkt angesteckt. Das Power Kabel habe ich zu den anderen Drähten gepackt, die mit der VP-X verbunden werden müssen. Da habe ich heute mit dem J10 Stecker begonnen, ihn zu bestücken. LDG Lights, EMU und USB ist jetzt eingepinnt. Mir ist dabei ein Fehler mit dem USB Kabel unterlaufen. Weil der Schalter für die USB Steckdose auf Pin 1 des J2 Steckers liegt, habe ich diesen Zusammenhang gedanklich auch auf den Power Pin übertragen und ihn in den Port 1 des J10 Steckers gesteckt, statt in Port 2. Nachdem er eingesteckt war, ist mir der Fehler aufgefallen und ich musste den Draht wieder auspinnen. Ich hatte damit wieder größte Schwierigkeiten. Das Release Tool von VP-X hat nicht funktionieren wollen. Ich hatte die gleiche Situation wie mit den HIC Steckern von Rotax, welche auch Molex MX150 Stecker sind. Genauestens habe ich jetzt den zerlegten Stecker analysiert und nach erneutem Lesen des Manuals festgestellt, dass das Auspin Tool nicht fertig war und an den Enden einfach gerade abgeschnitten war und nicht abgerundet. Somit hat sich mein Fehler wenigstens insoweit ausgezahlt, dass ich ab jetzt das Auspinnen ohne Schwierigkeiten durchführen kann, wenn nötig. Die Auspinnadel ist jetzt rund und funktioniert!

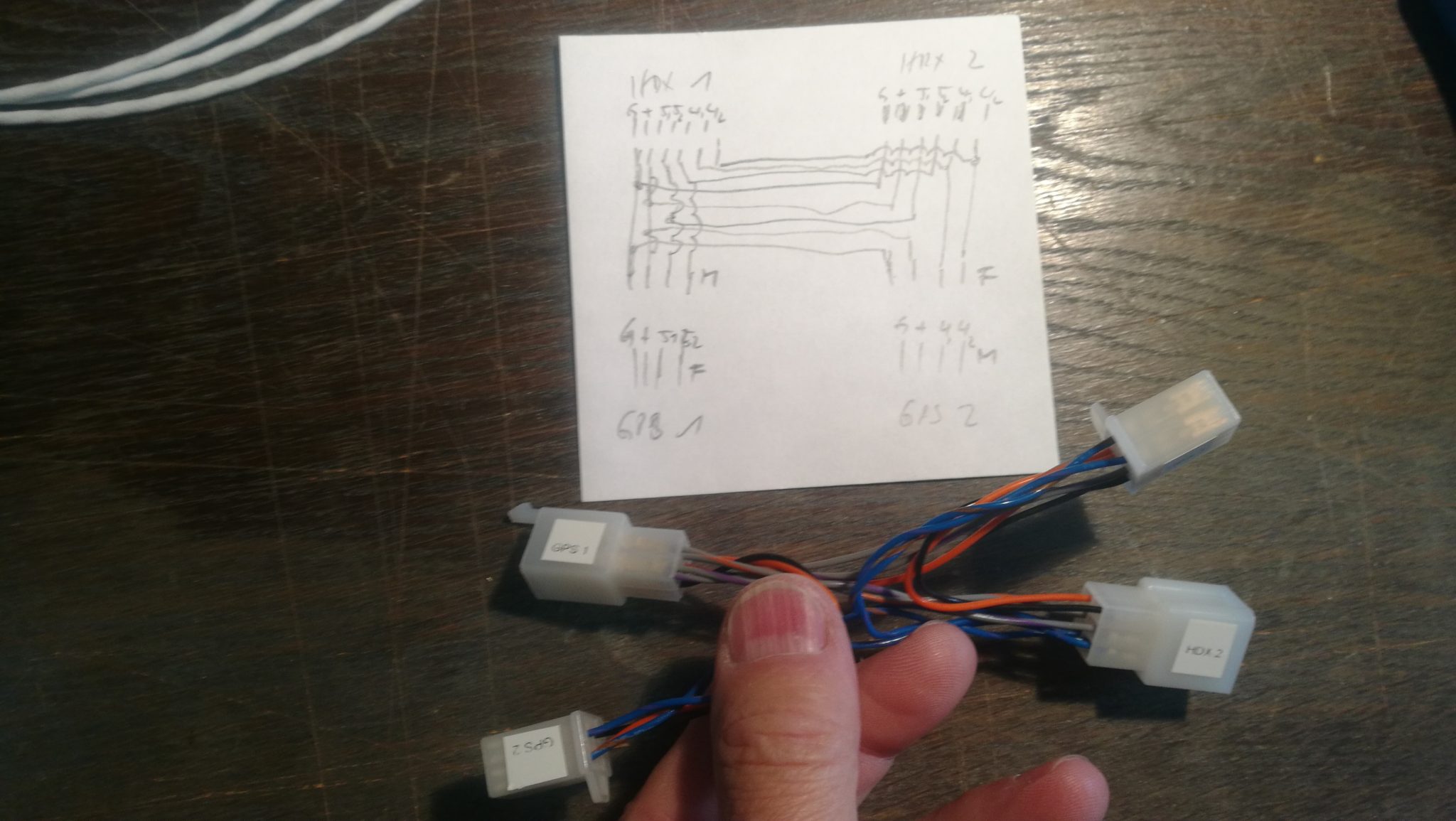

Die beiden GPS-Antennen sind jetzt mit den beiden HDX verbunden. Auch habe ich die Kabel von Serial-2 der beiden HDX bis zum Umschalter gezogen, den ich noch einbauen muss, um ADS-B mit AT-1 wechselseitig an der Grenze zu USA schalten zu können.

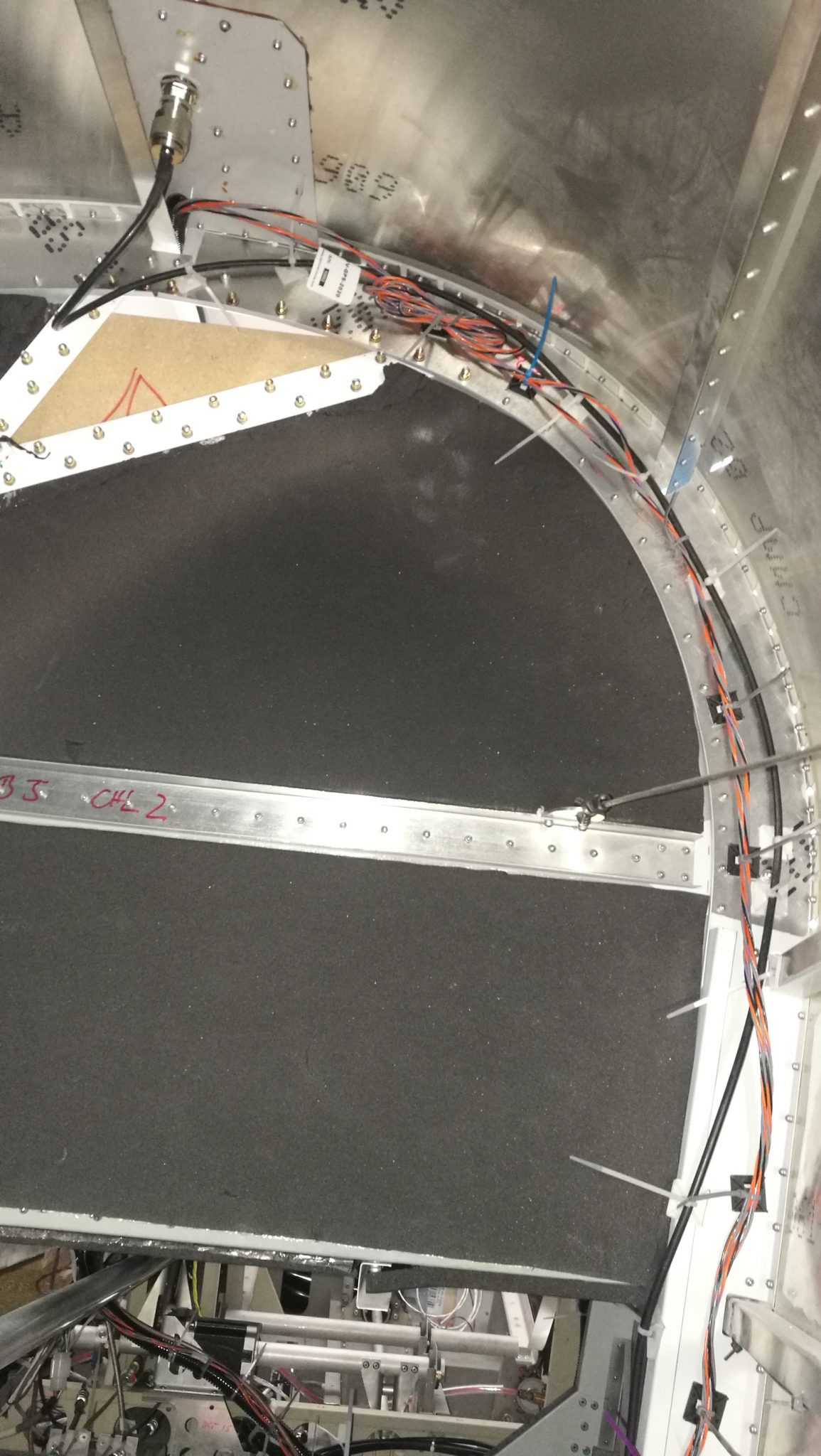

Die GPS Kabel sind befestigt und die Zugangsluke in der Gepäckraumrückwand wieder zu. Danach habe ich mich weiter mit der Sortierung der Kabel im E&E Compartment beschäftigt.

Heute bin ich mit den GPS-Antennen aufs Dach umgezogen. Die Kabel sind nach vorn ins E&E Compartment gezogen. Am Foto sehe ich, dass ich noch eine weitere Befestigung anbringen muss, damit das Kabel nicht scheuern kann.

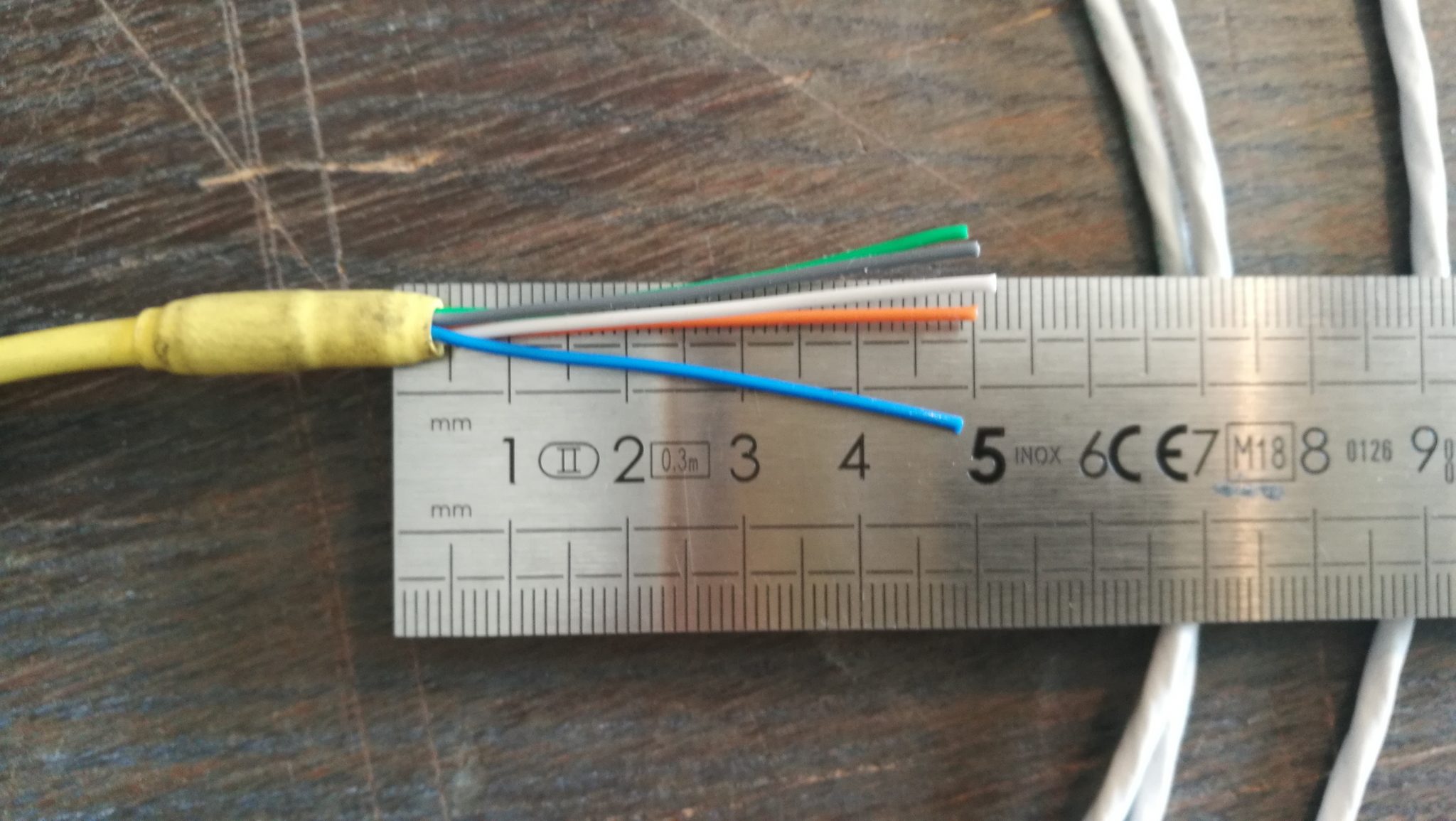

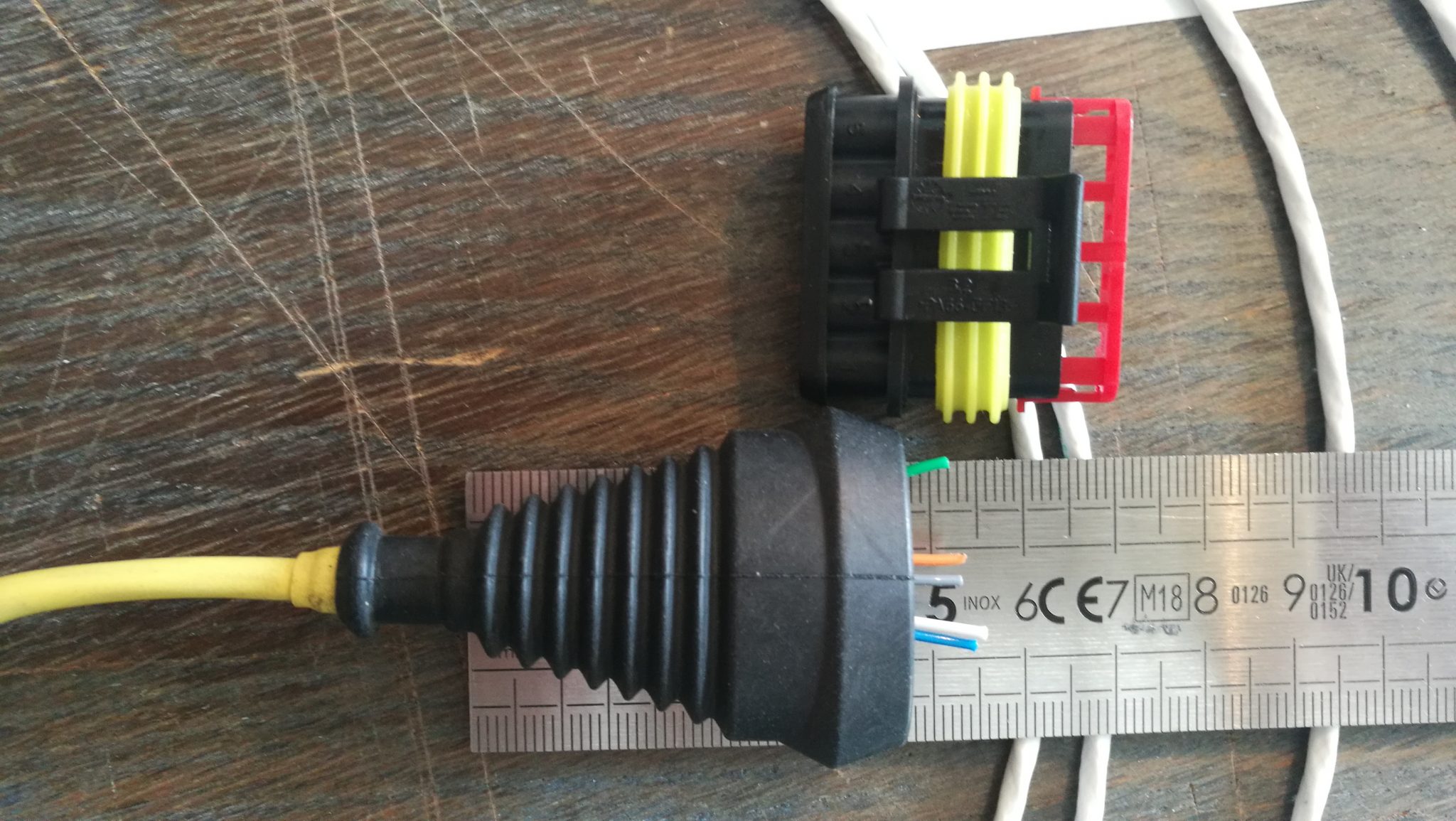

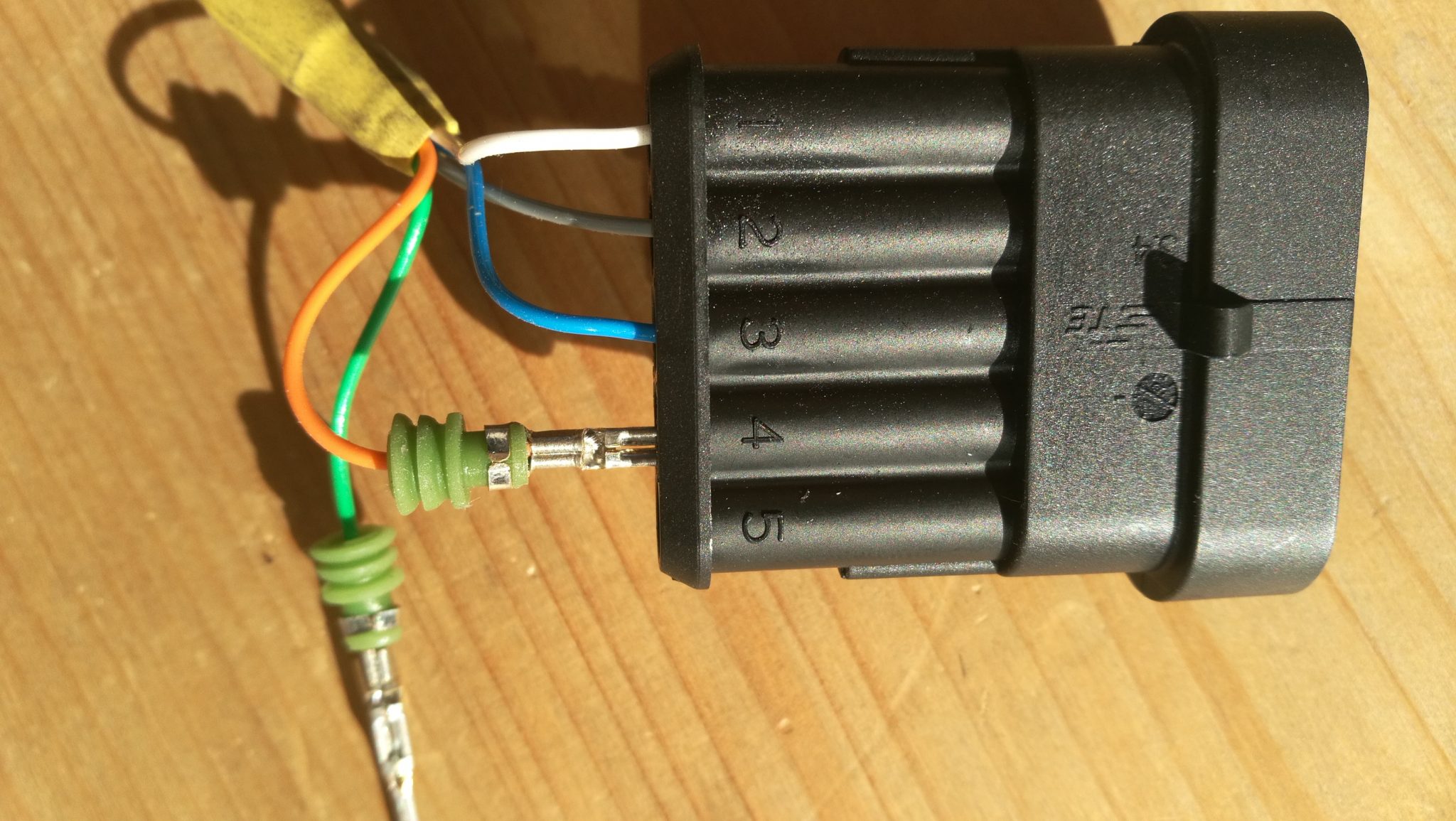

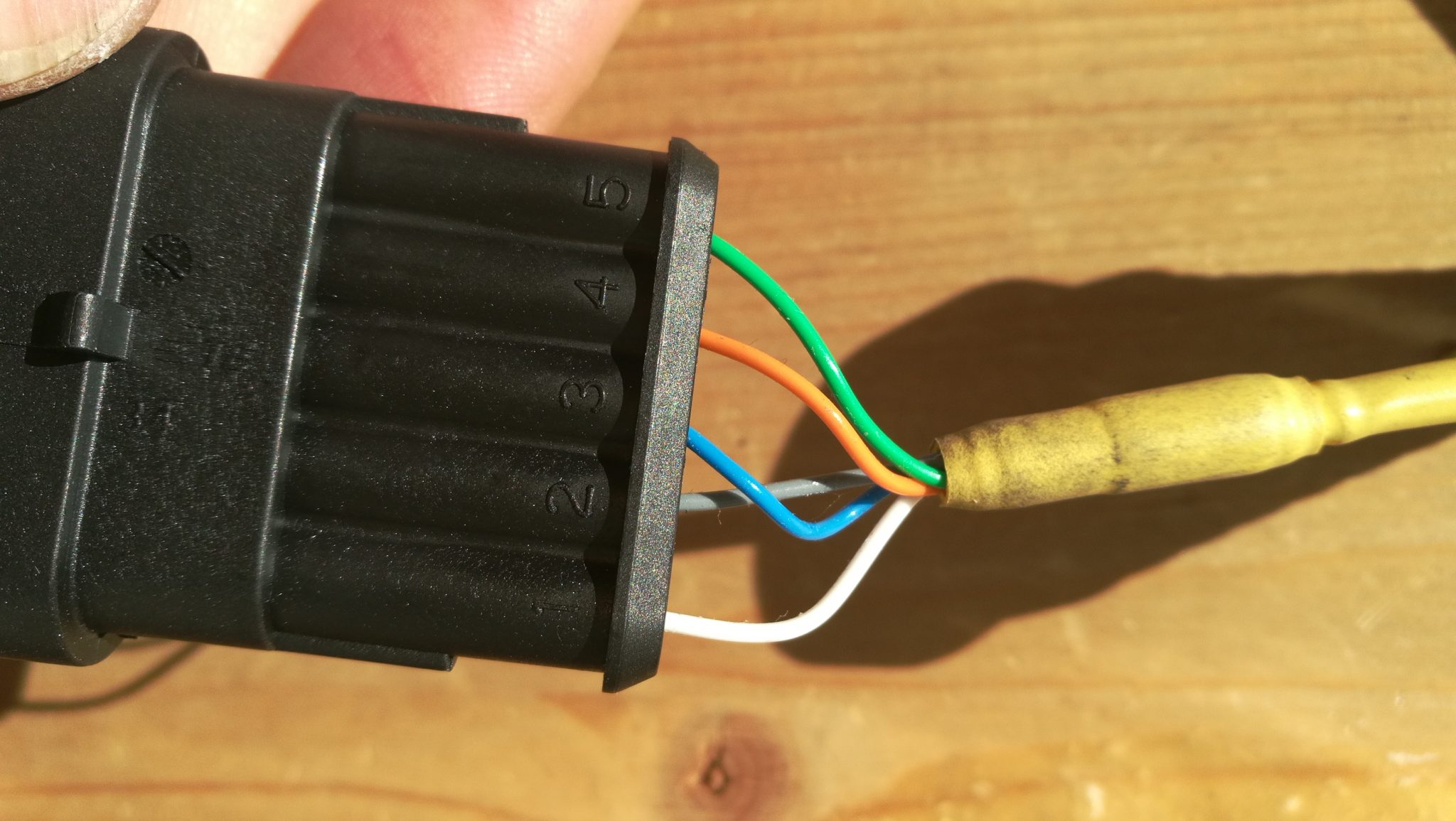

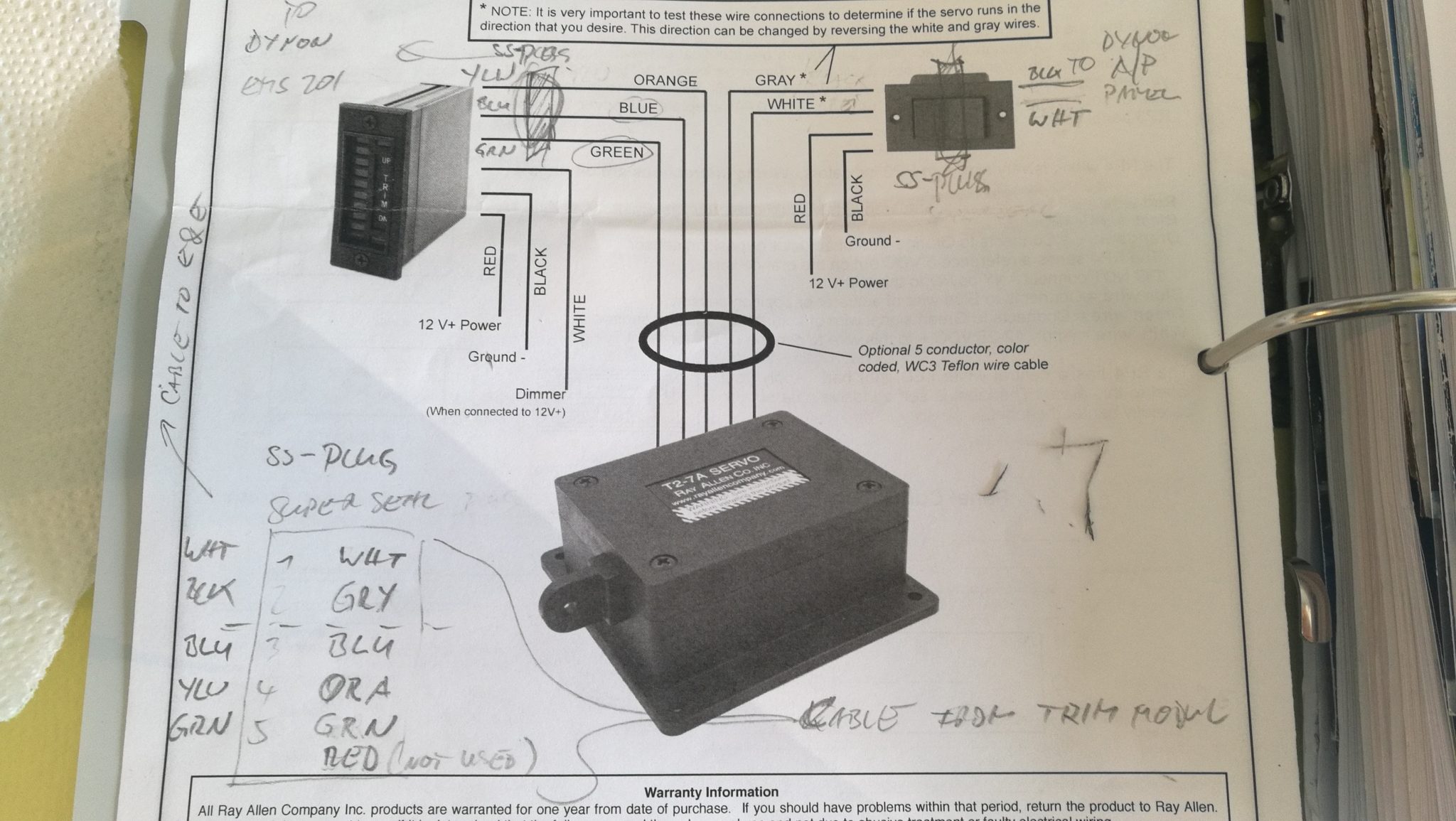

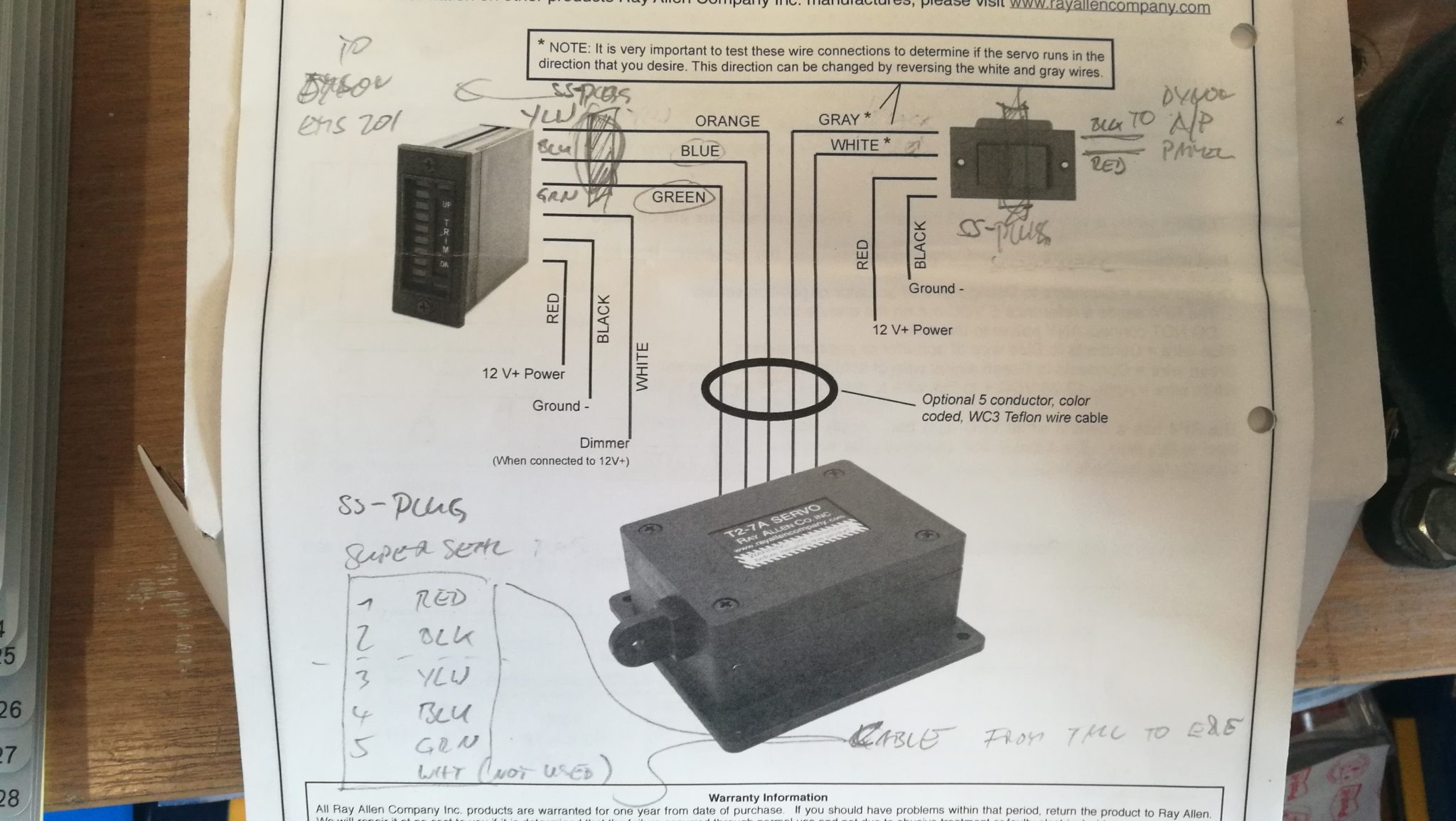

Den Trim Actuator habe ich mit einem Stecker versehen. Auch das Kabel, welches am Tail herauskommt. Hinter den Sitzen habe ich die Verbindung zu dem 4-poligen Kabel hergestellt und einen zusätzlichen Draht zum E&E Compartment eingezogen, den ich in den weiterführenden Stecker integriert habe. Somit ist der Verwechslungsfehler mit dem Trim Kabel wieder behoben und es kann die weitere Verkabelung hergestellt werden.

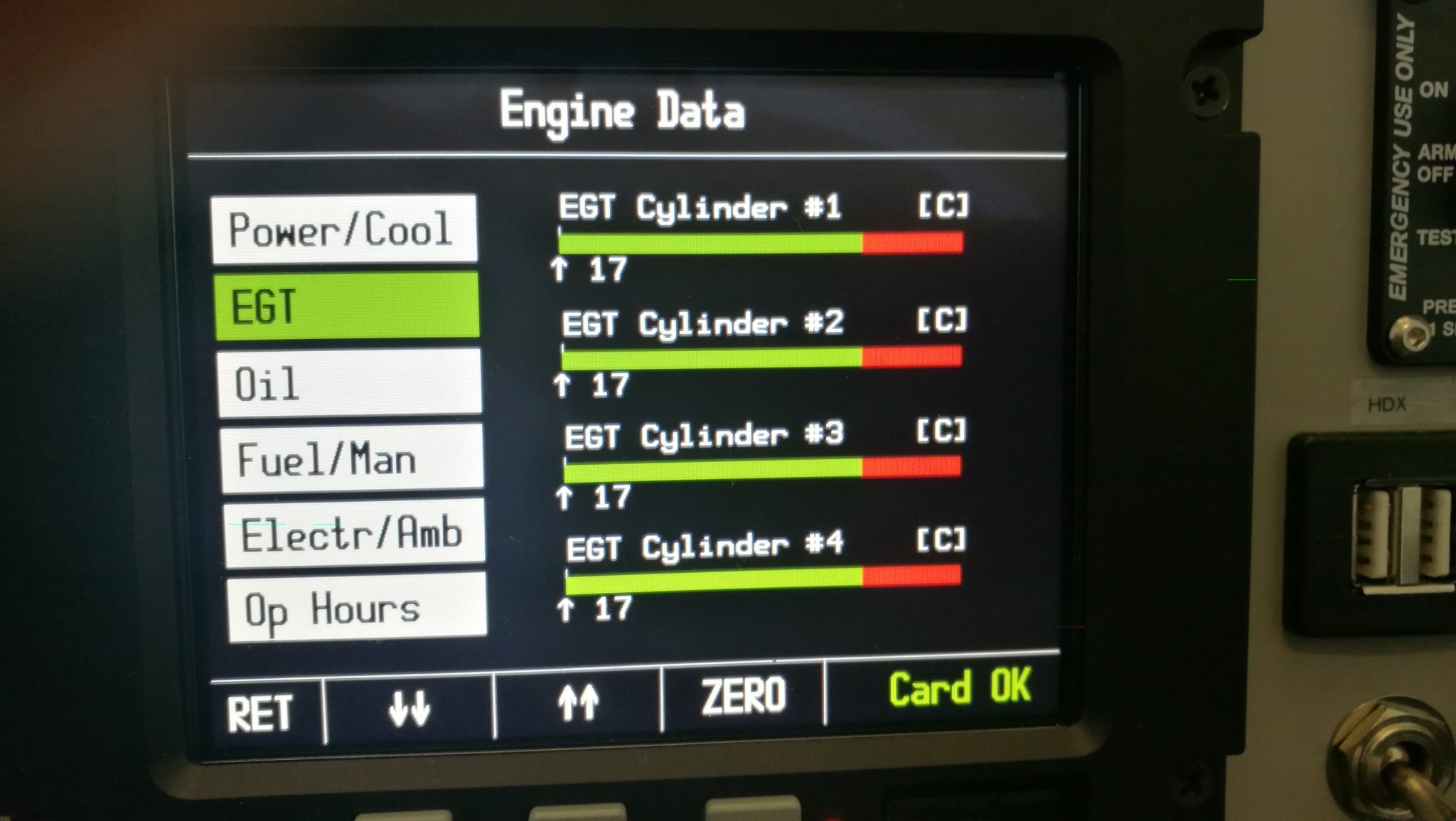

Rotax Franz hat mir einen neuen EGT-Sensor zugeschickt. Diesen habe ich heute eingebaut und getestet. Er zeigt die gleiche Temperatur an, wie seine 3 Kollegen. Das Luftfiltergehäuse ist sehr knapp am Sensorschaft gelegen. Ich habe in das Gehäuse eine Rinne gefeilt, damit es zu keinem Kontakt mit dem Sensor kommen kann, der eventuell zu dessen Beschädigung führen könnte. Auch ist die bestellte Halterung für meine Sony Action Cam eingetroffen. Diese habe ich mittig im Bogen zwischen den Headset Haltern angeklebt. Auch wollte ich mit den Drähten weiterkommen. Allerdings habe ich eine sehr schlechte Email von Dynon erhalten. Dynon sagt, es kann nur ein „Traffic“-Gerät per serieller Schnittstelle ins Skyview eingegliedert werden. Mein Garrecht AT-1, ADS-B und Flarm, muss ich dann wohl anders zur Darstellung bringen. Vielleicht geht keine andere Lösung, als doch den AT-1 für Europa einzurichten und, wenn ein Flug über den Teich ansteht, für USA dann den AT-1 aus der Konfiguration zu nehmen, und dafür den SV-ADSB 472 einzurichten. Möglicherweise gibt es aber doch noch eine andere Lösung.

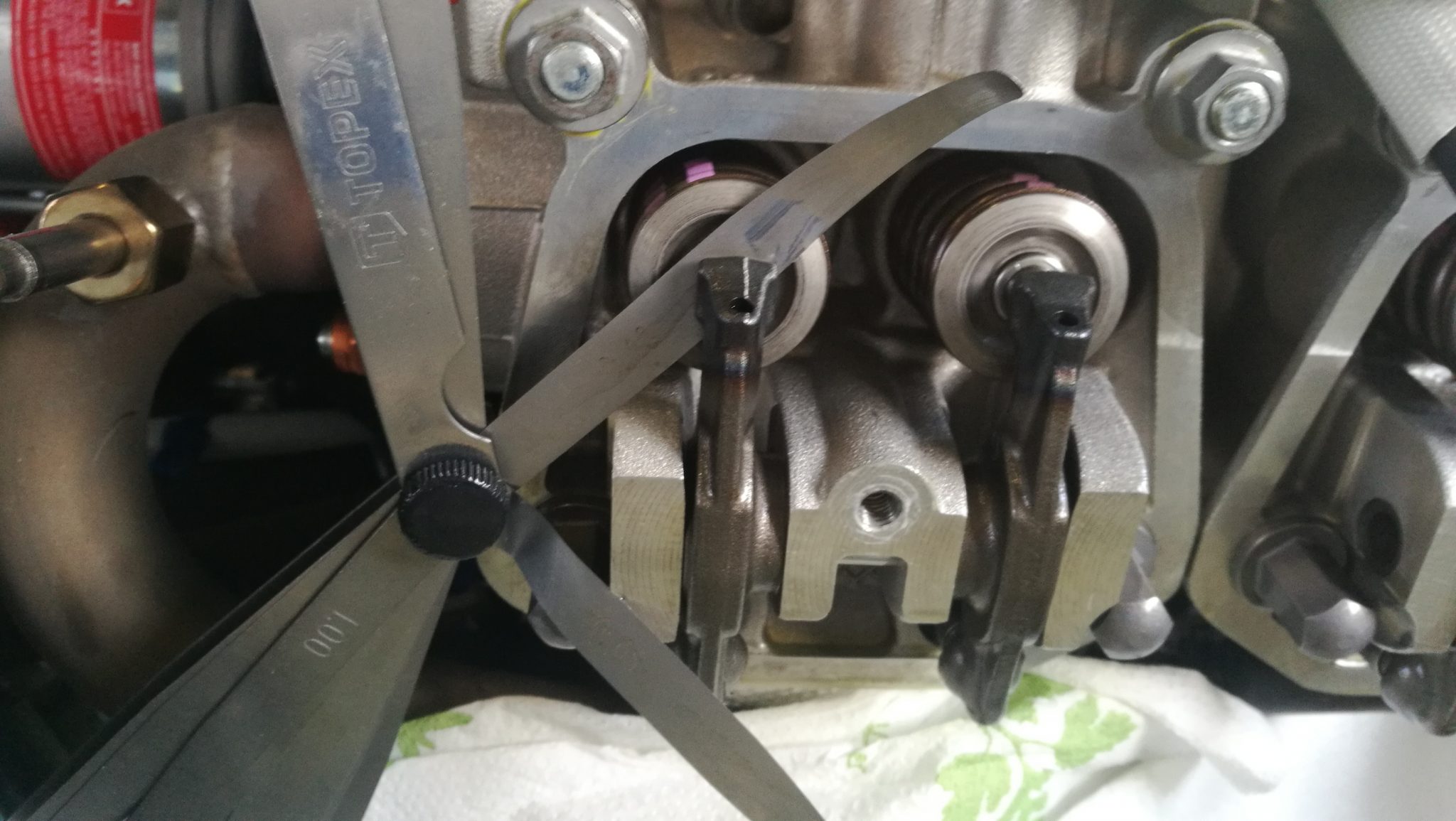

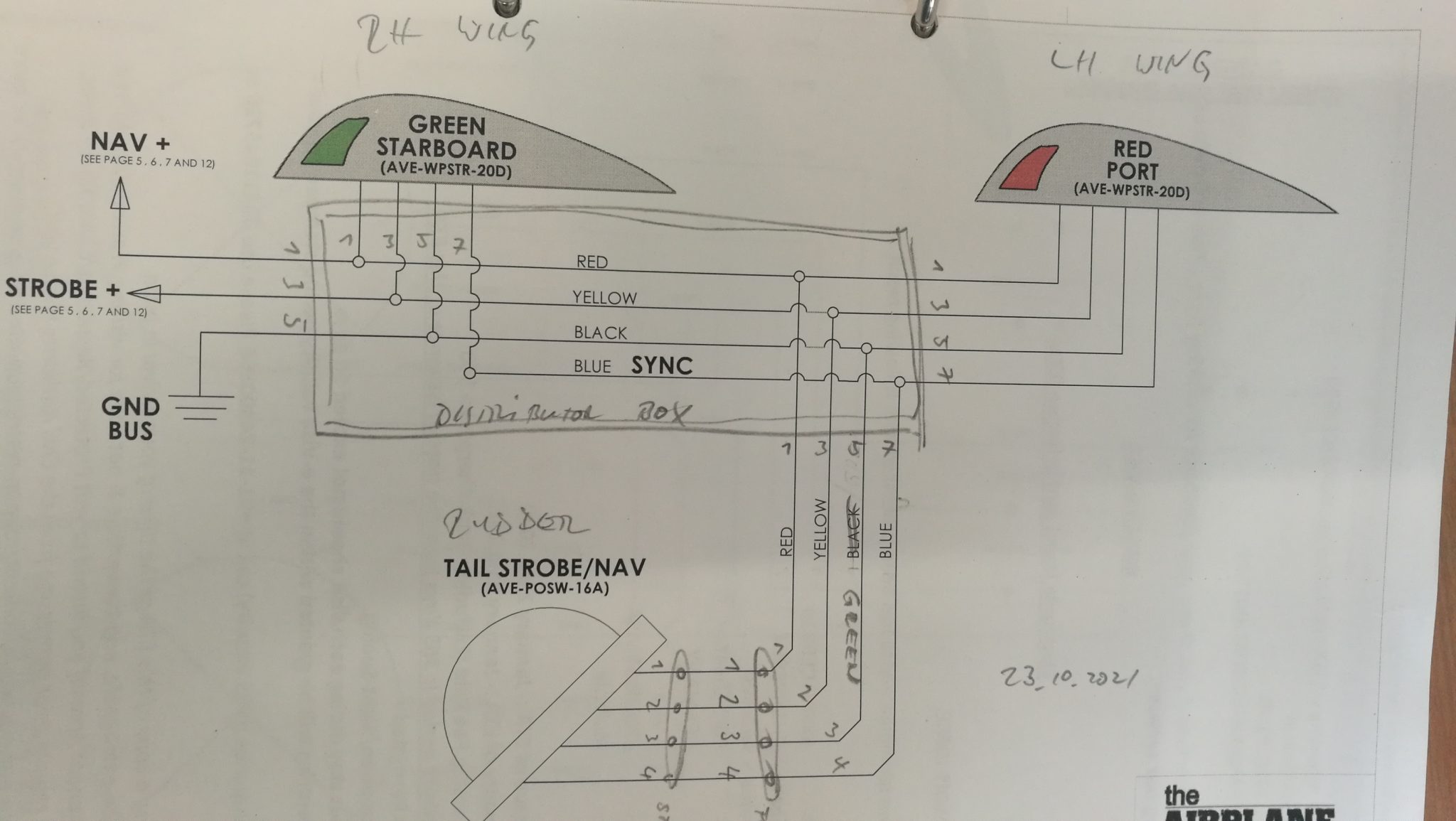

Eigentlich war nichts anderes bei einer neuen Engine zu erwarten. Alle Ventile blieben weit unter dem maximalen Limit von 0,5 mm nach 3 Sekunden Druck mit 7 kg. Den größten Wert habe ich mit 0,15 mm gemessen. Also ist die SI-912 i-004R3 jetzt abgeschlossen. Die SI-912 i026 konnte ich nur für 3 von 4 Bolts durchführen. Danach habe ich das Strobe-NAV-Kabel vom Verteiler zum Tail mit dem 4-adrigen Kabel ersetzt. Das 6-adrige verwende ich jetzt für Elevator-Trim. Ich muss es im Sitzbereich anstückeln. Hierzu verwende ich das 4-adrige mit einem zusätzlichen Draht, den ich noch einziehen muss. Mittlerweile bin ich noch auf ein anderes Problem gestoßen. Das Dynon HDX1100 System hat 5 Serial Ports zur Verfügung. Eigentlich bräuchte ich aber 6! Entweder ich kann den Garrecht AT-1 über WiFi einbinden, oder ich muss mir die 2. GPS Antenne über einen Umschalter als Backup einrichten.

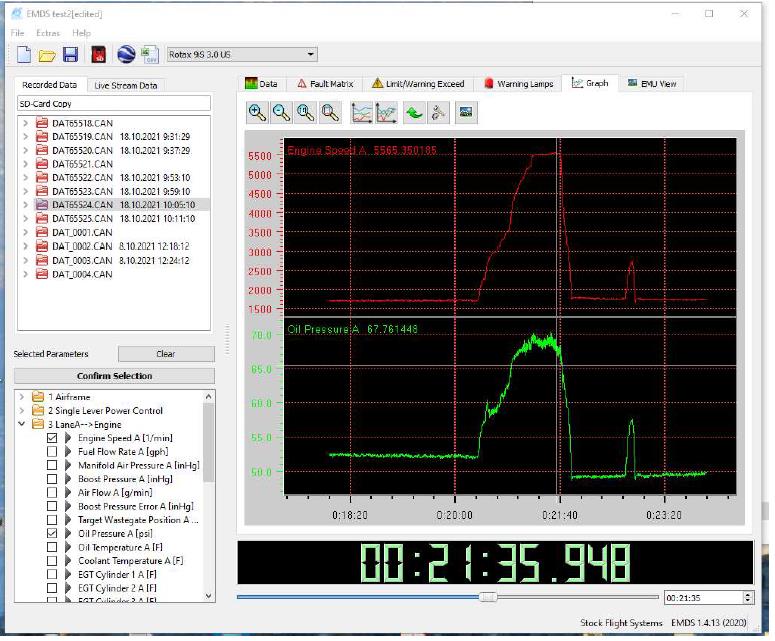

Als ich die Ventildeckel abgebaut hatte, stellte ich fest, dass ich gar keine Fühlerlehre in der Werkstatt hatte. Also geht es morgen weiter damit. Daraufhin habe ich die SN des Fuel Pump Assy gemäß ASB-912 i-011 überprüft. Meine SN ist glücklicherweise nicht betroffen. Danach wollte ich mich weiter mit der Elektrik beschäftigen. Das 1. Mal habe ich den Trim-Servo so richtig in die Hand genommen, um mir ein Bild von den Kabeln zu machen, die verdrahtet werden müssen. Das Ergebnis weist auf einen Fehler meinerseits hin, als ich die Kabel in die Fuselage eingezogen hatte. Ich meine zwar seinerzeit mit der nötigen Sorgfalt die Kabel ausgepackt und beschriftet zu haben. Jetzt ist die Situation so, dass das mit TRIM beschriftete Kabel nur das mit den 4 Drähten ist obwohl 5 Drähte benötigt werden. Das mit NAV-STROBE beschriftete Kabel hat 6 Drähte und benötigt nur 4 und ist zudem noch geshielded. Vielleicht stand auf der Verpackung auch nur jeweils die falsche Beschriftung. Damals wusste ich noch nicht, wie viel Drähte jeweils benötigt werden, und eine Verwechslung ist mir nicht aufgefallen. Das muss ich weiter untersuchen und eine Lösung finden. Dann habe ich noch die SD-Card der EMU ausgelesen, weil ich mir die erreichte Höchstdrehzahl beim Probelauf bestätigen wollte. Es waren 5565/min (RPM).