12:00 – 16:30 4,5 h – total 1727 h

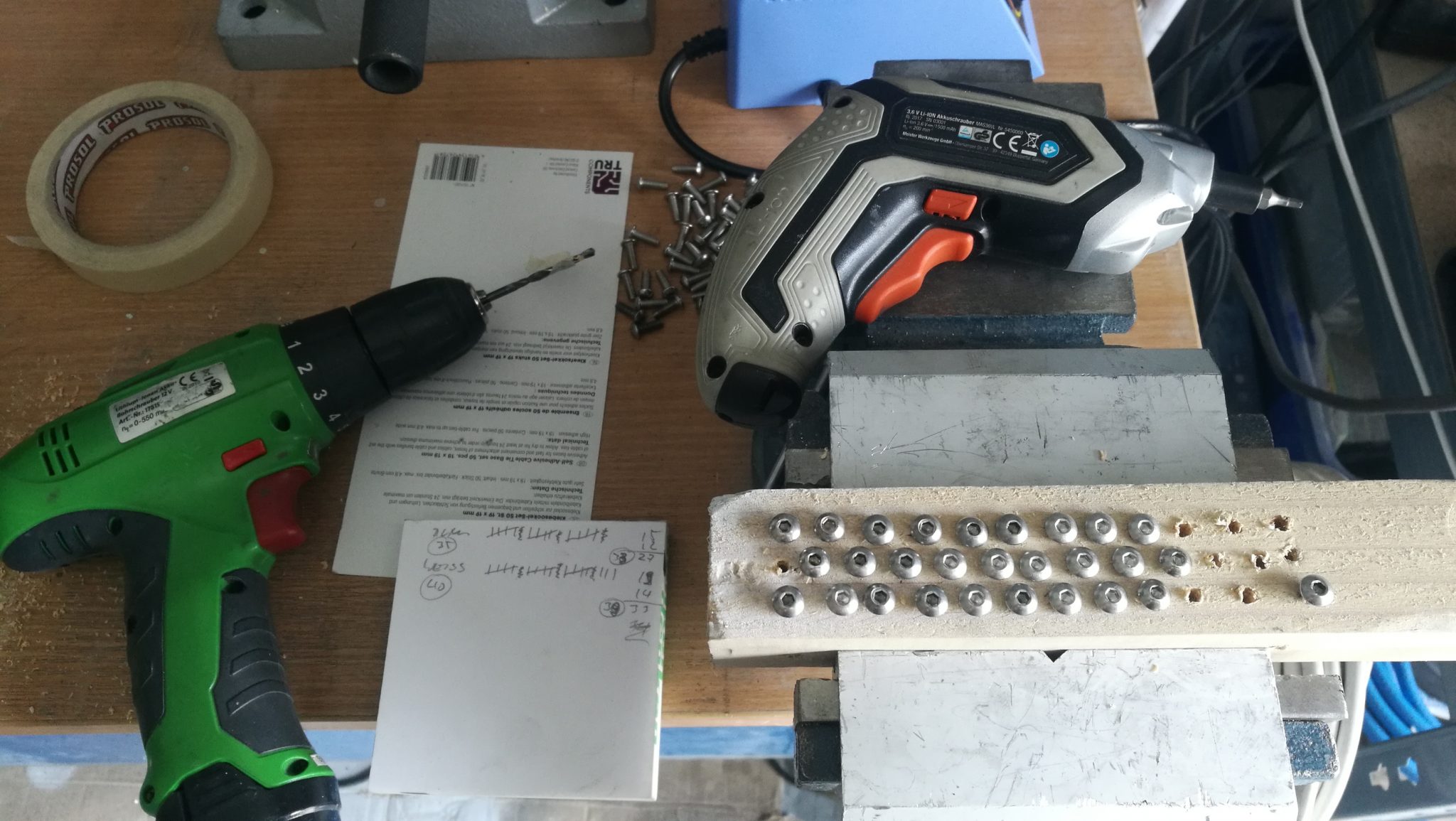

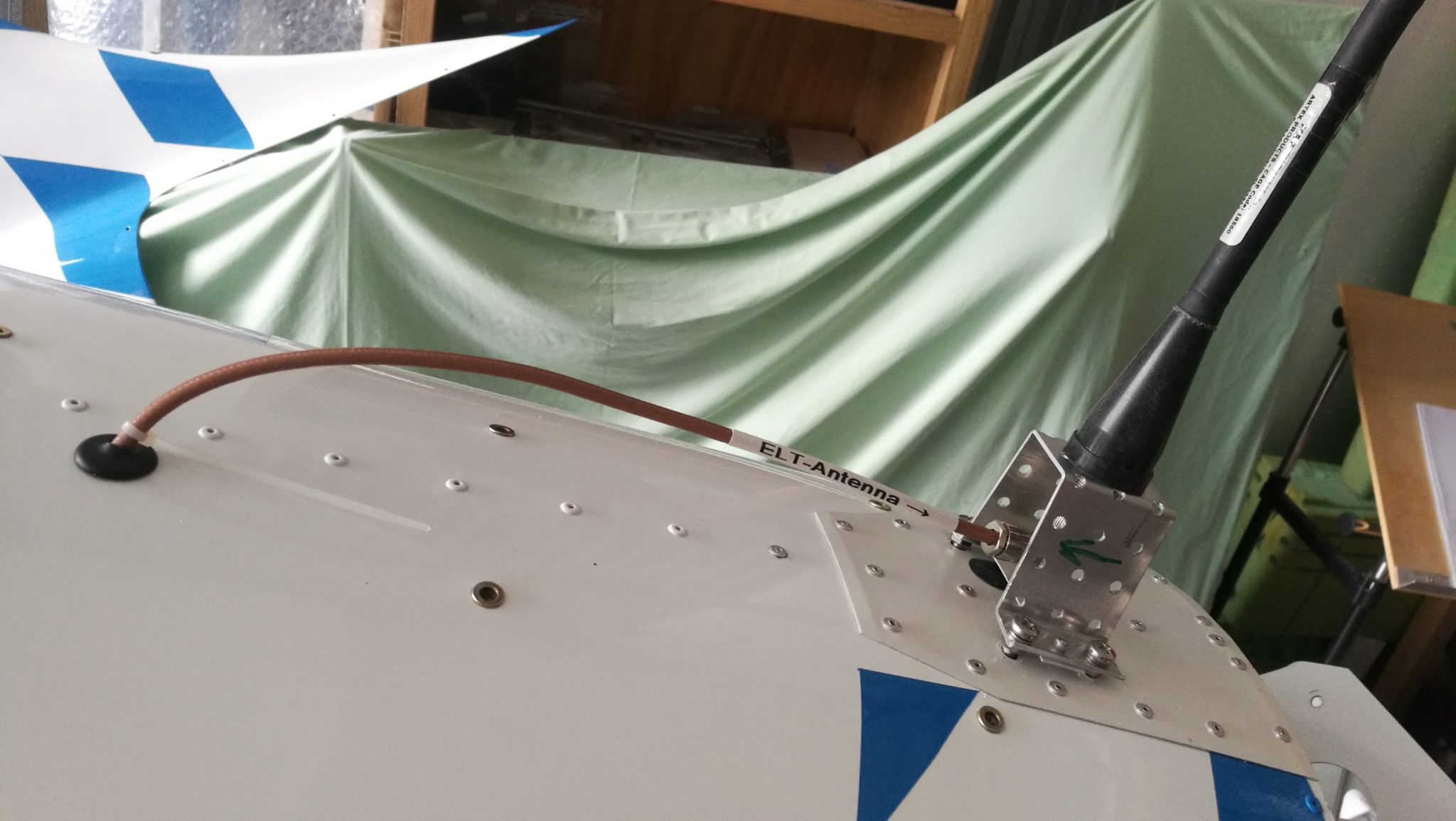

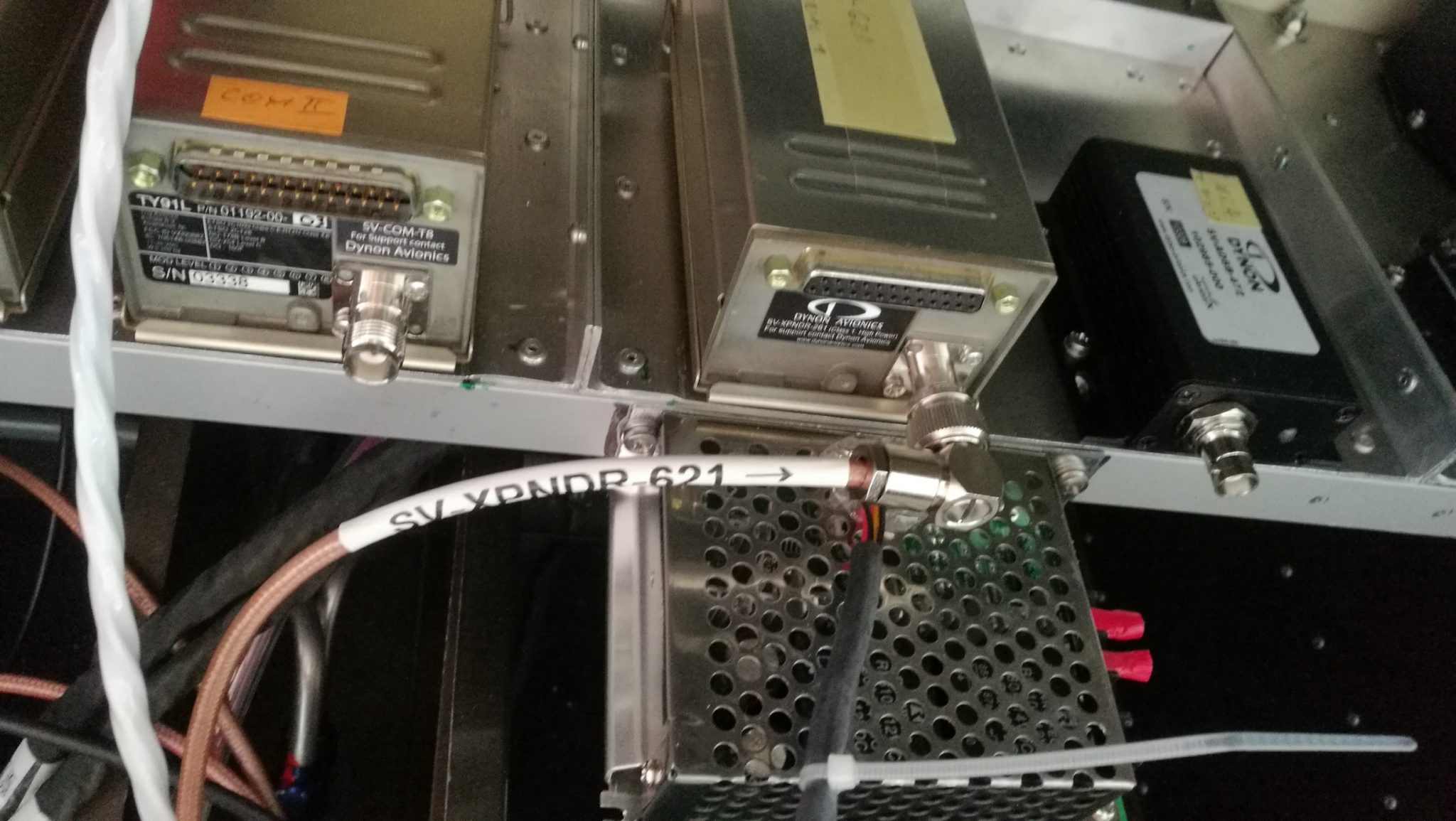

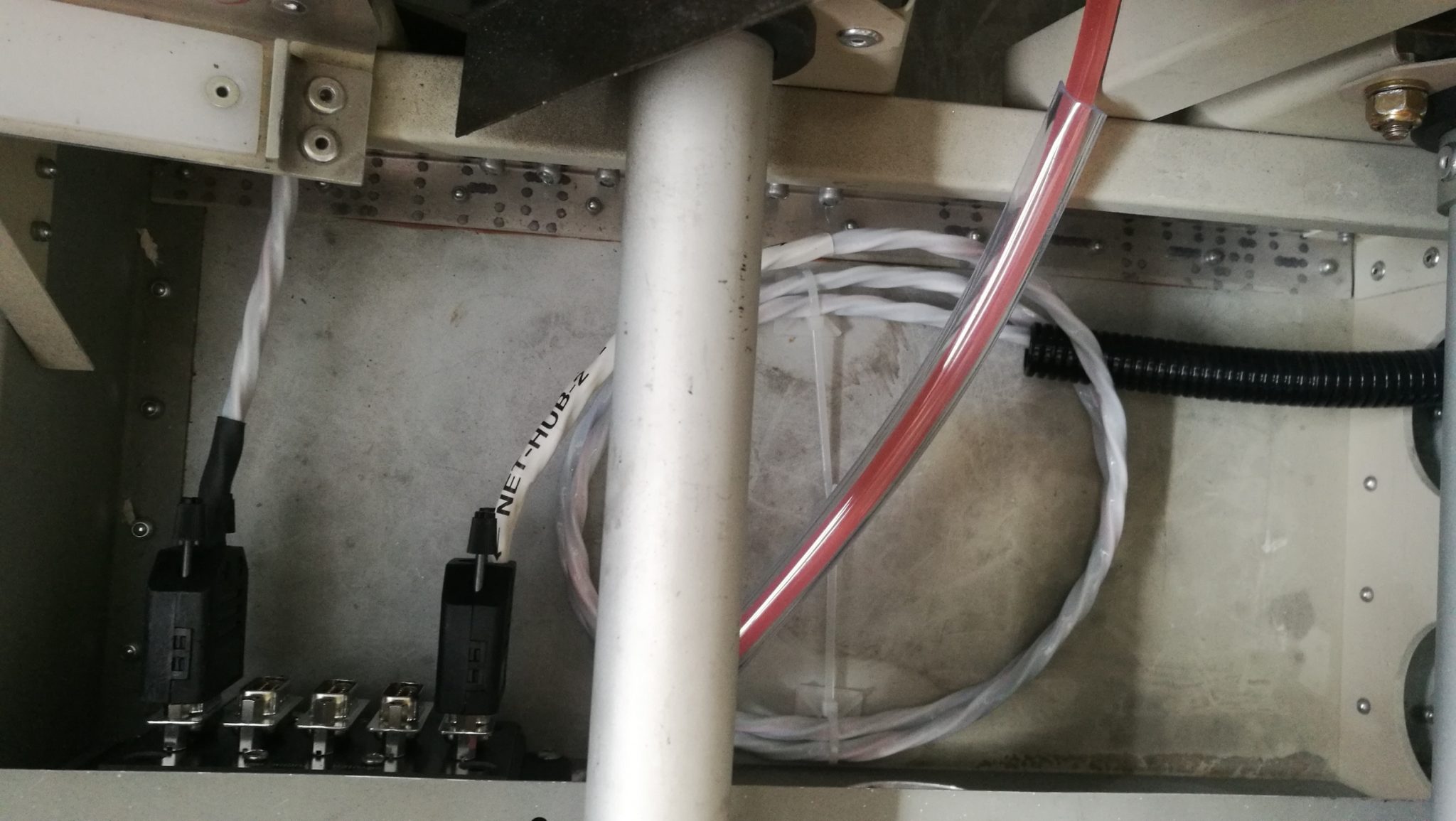

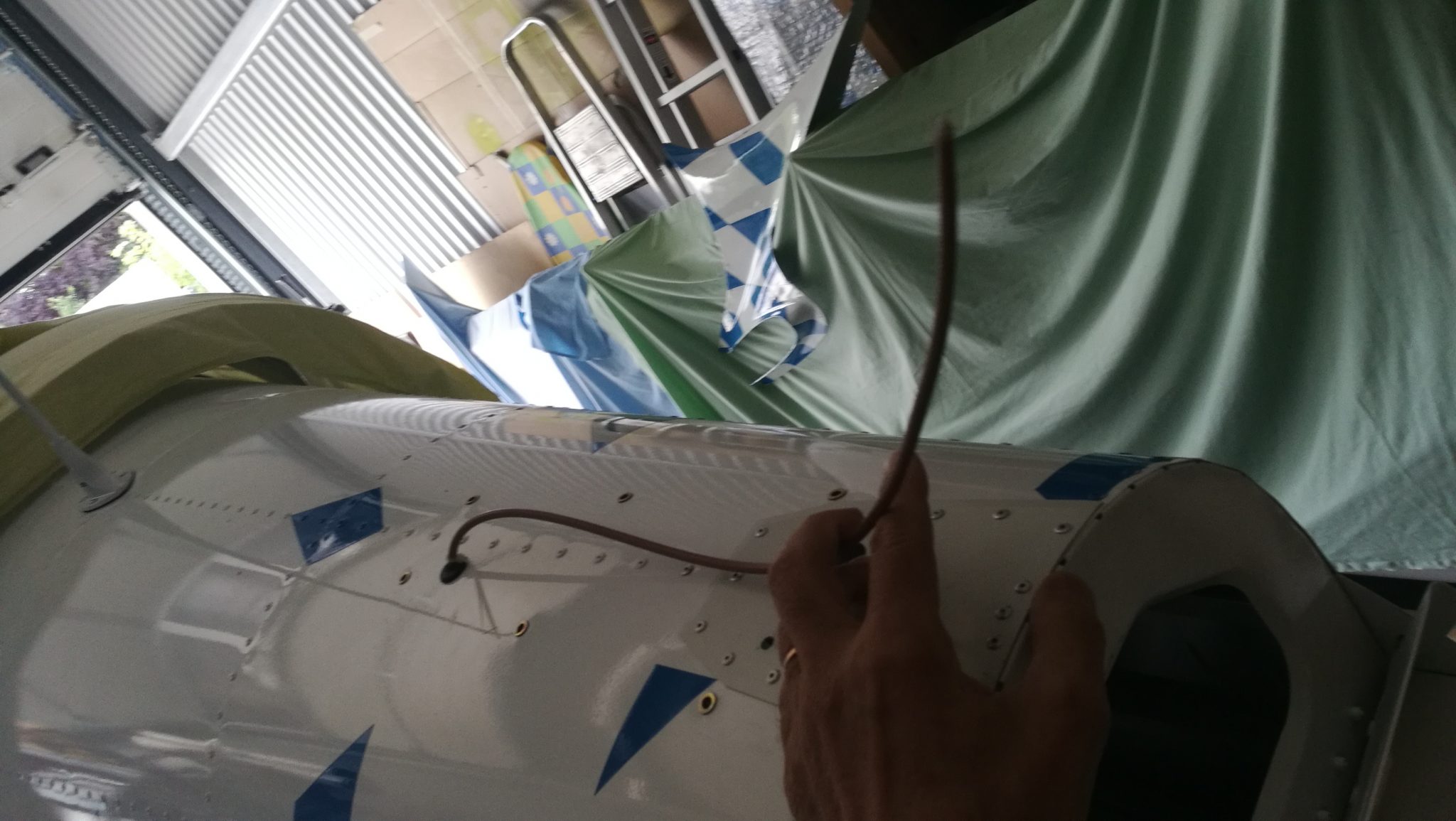

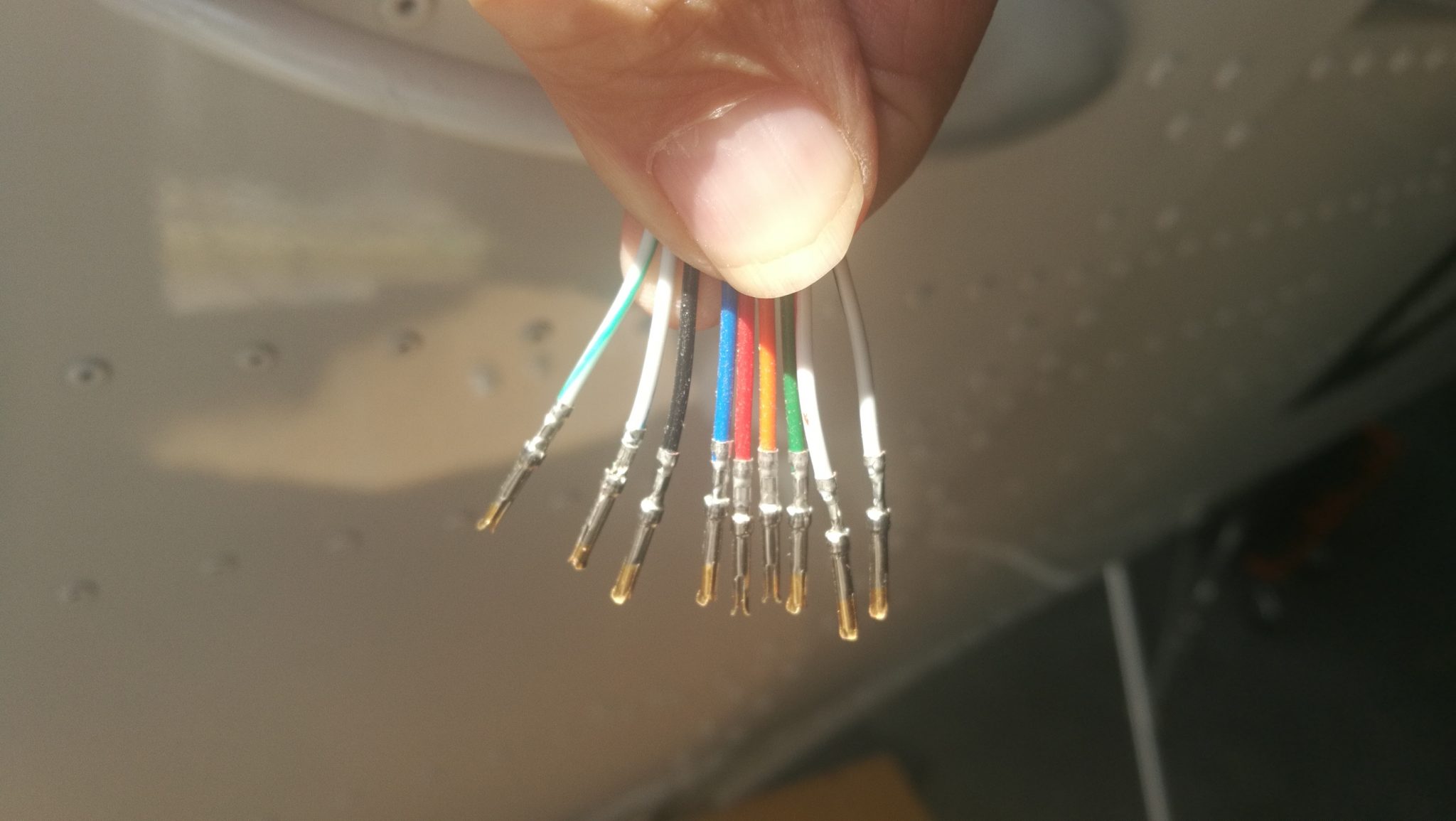

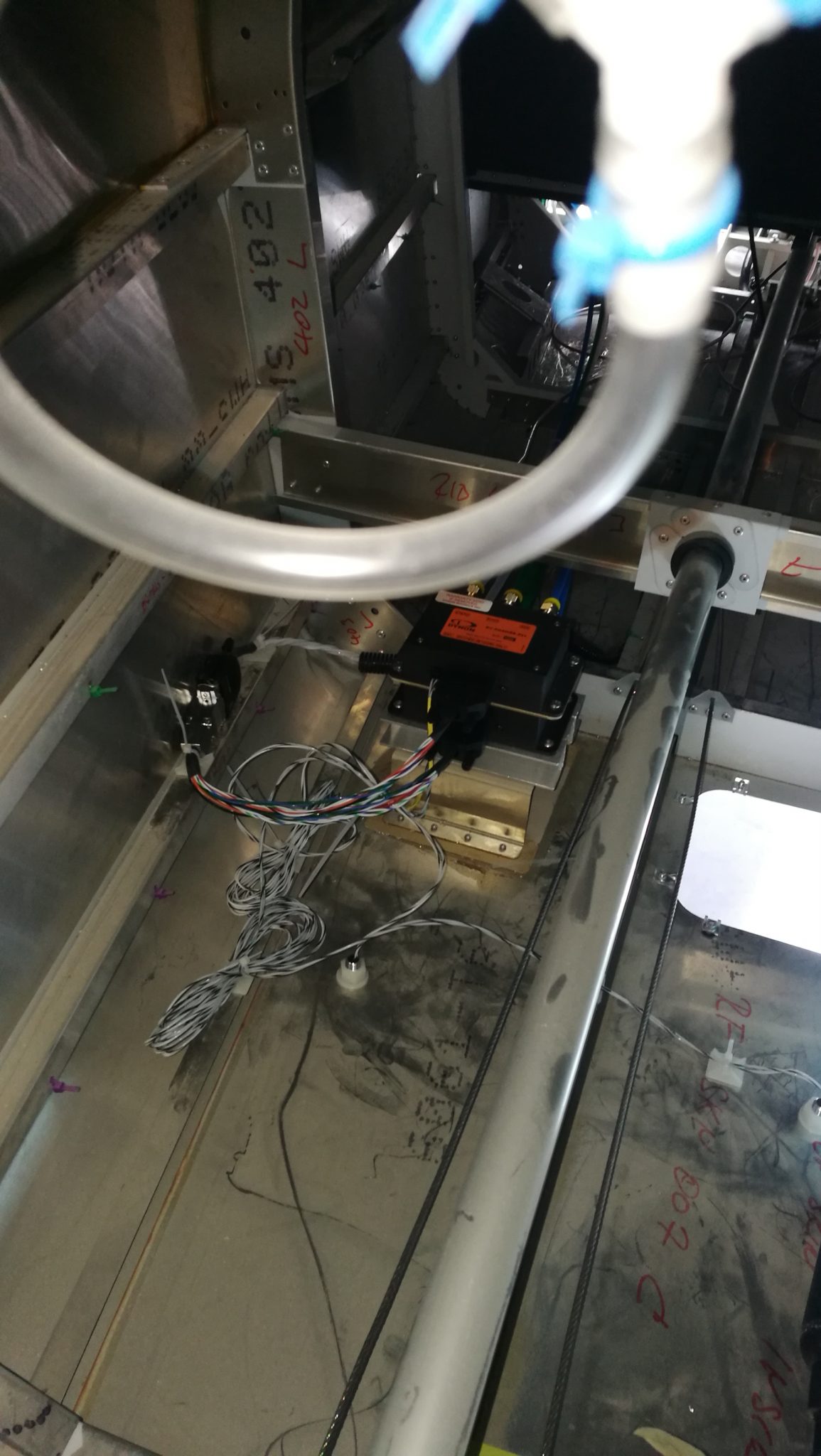

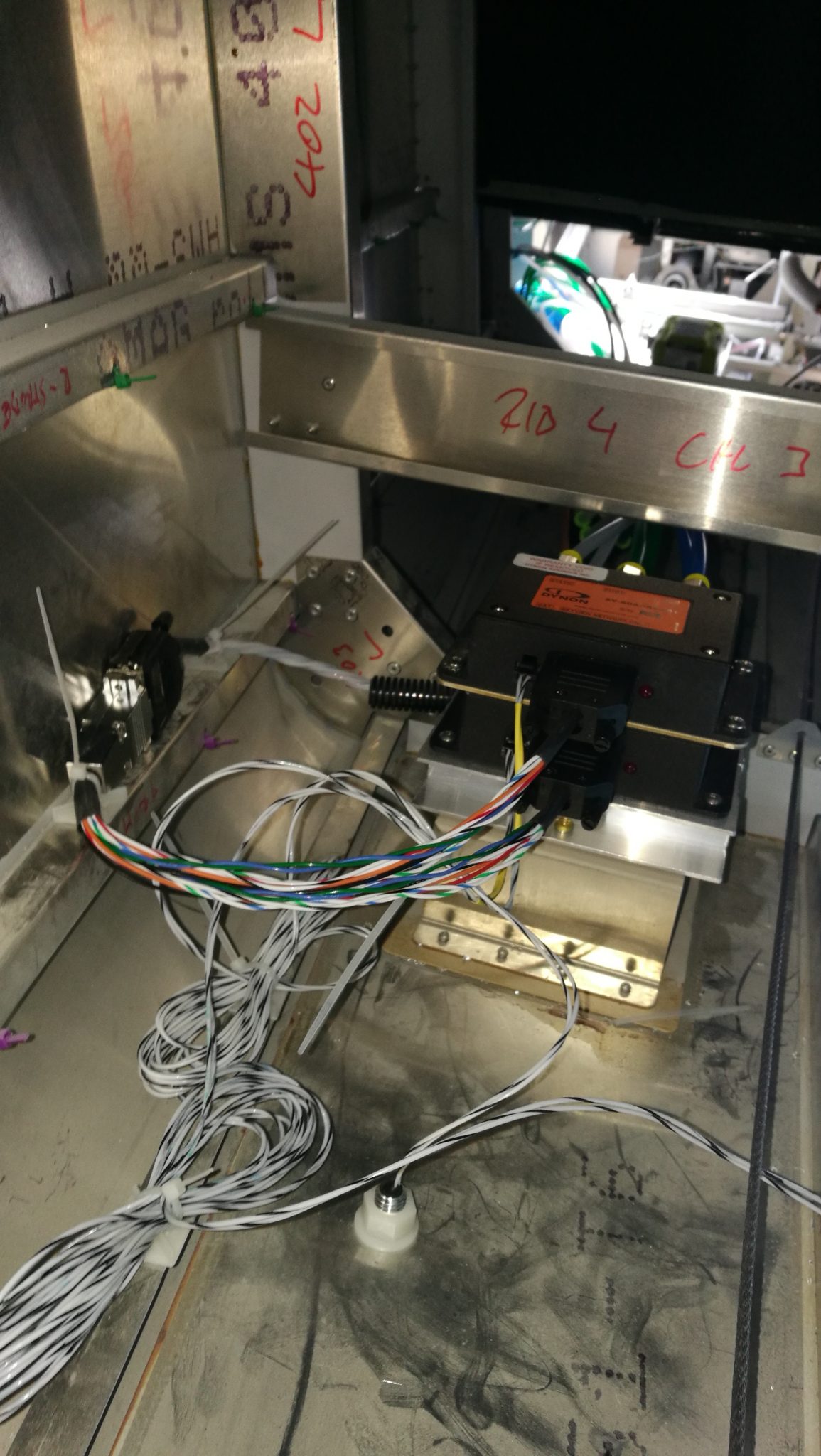

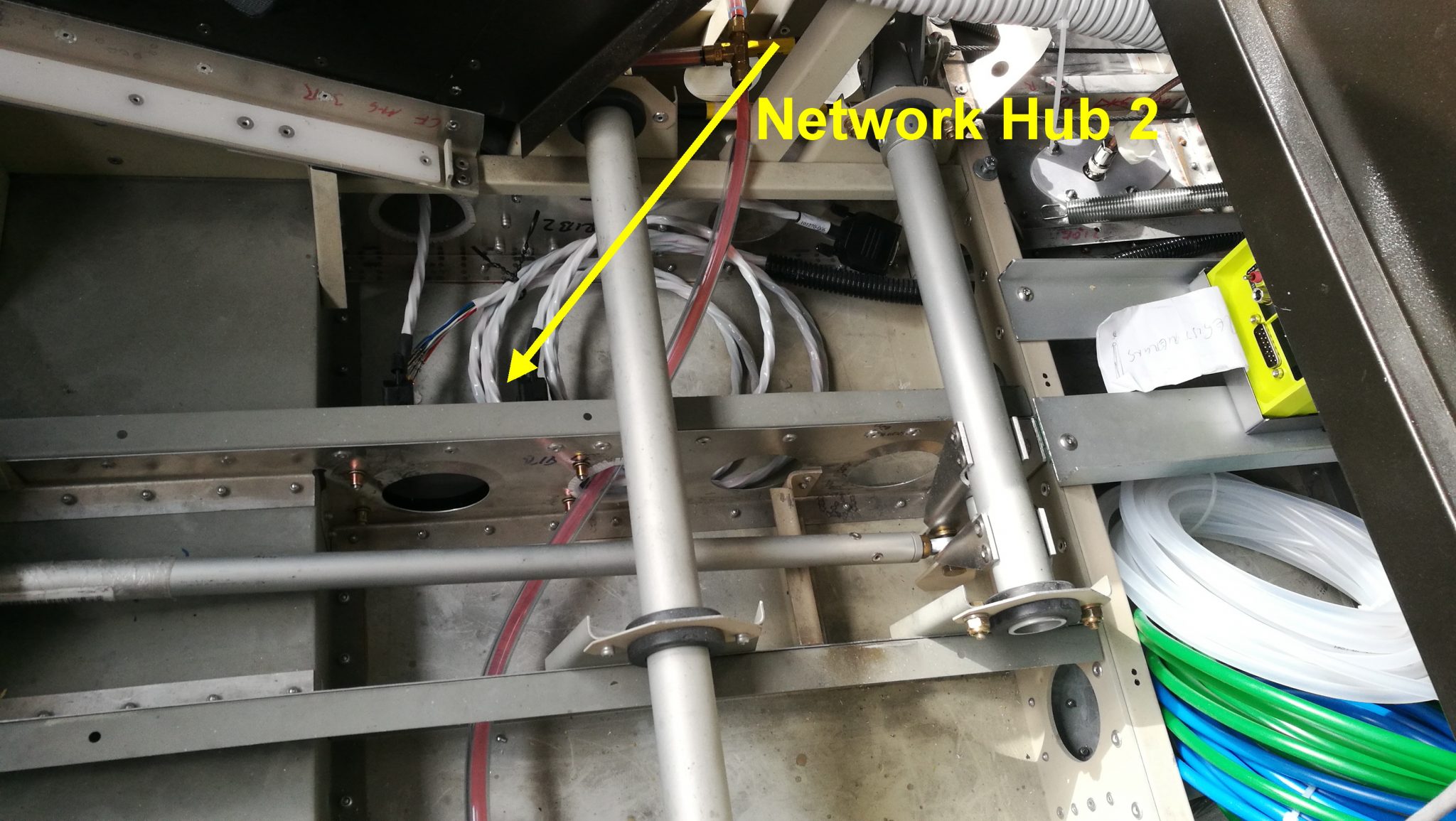

Geplant war heute, die Antennenkabel abschließend zu installieren. Leider habe ich das Beschriftungsgerät zuhause gelassen und kann jetzt die Schrumpfschlauch-Beschriftung nicht durchführen, die vor dem Anbauen des letzten Steckers erledigt werden muss. Schaaaaade. Aber die Antennenkabel sind jetzt alle in der Fuselage fixiert. Um das Flarm-B Kabel endgültig zu fixieren musste ich den Deckel in der Gepäckfach-Rückwand wieder abschrauben. Da kam mir die Idee, die Schraubenköpfe farblich den Rauten anzupassen und habe sie deshalb weiß bzw. blau lackiert.