12:15 – 17:00 4,75 h – total 1491,75 h

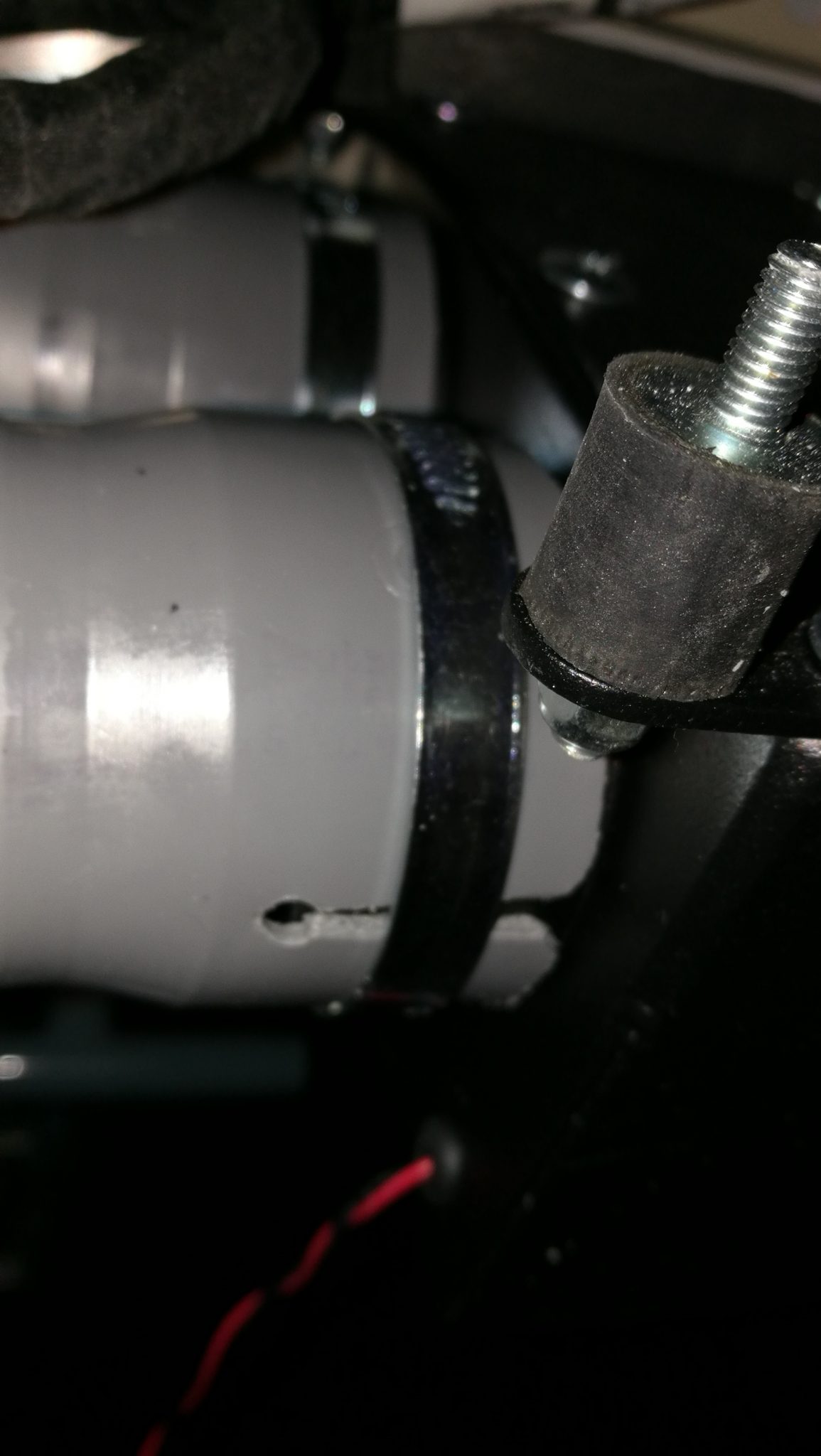

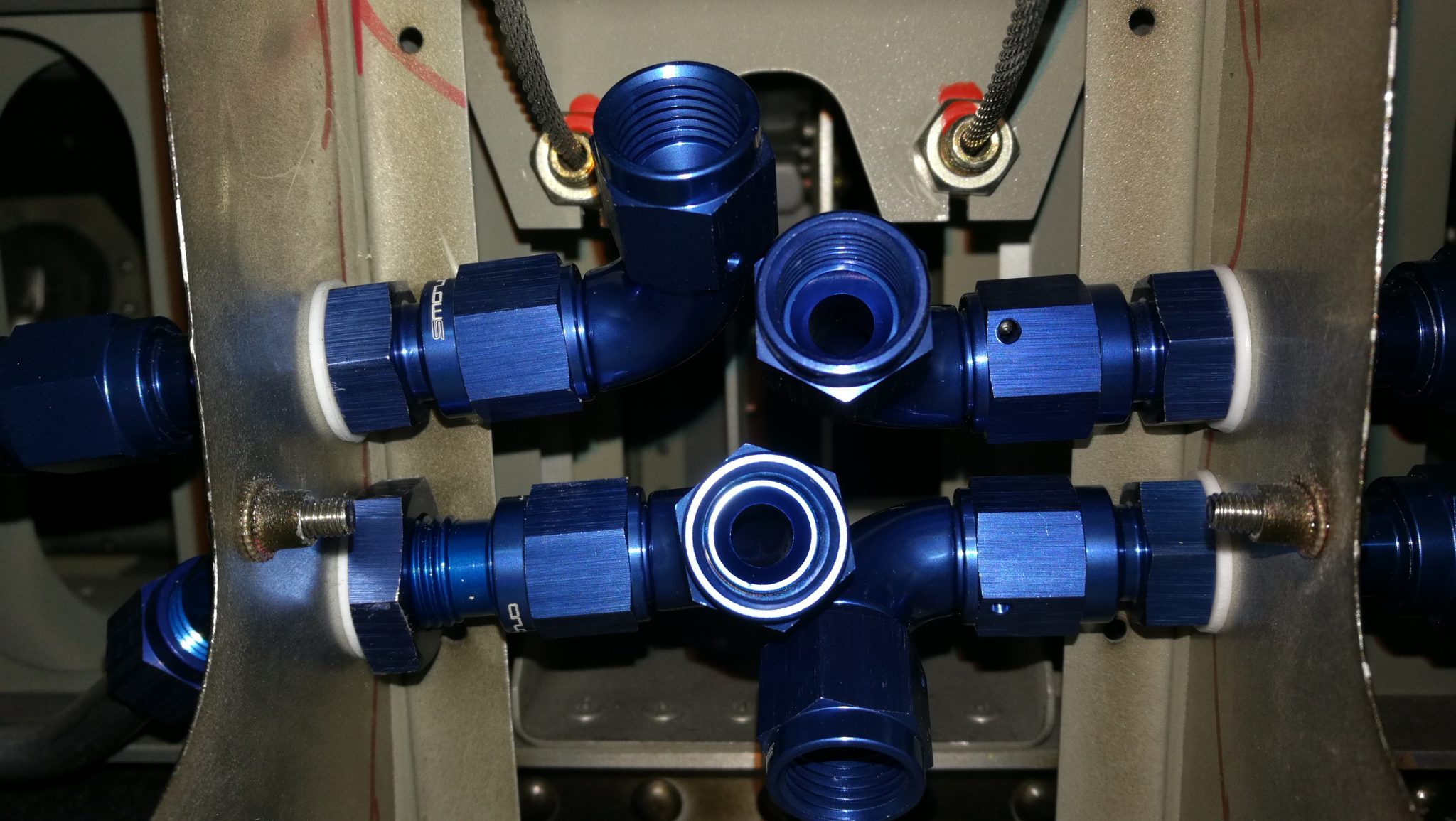

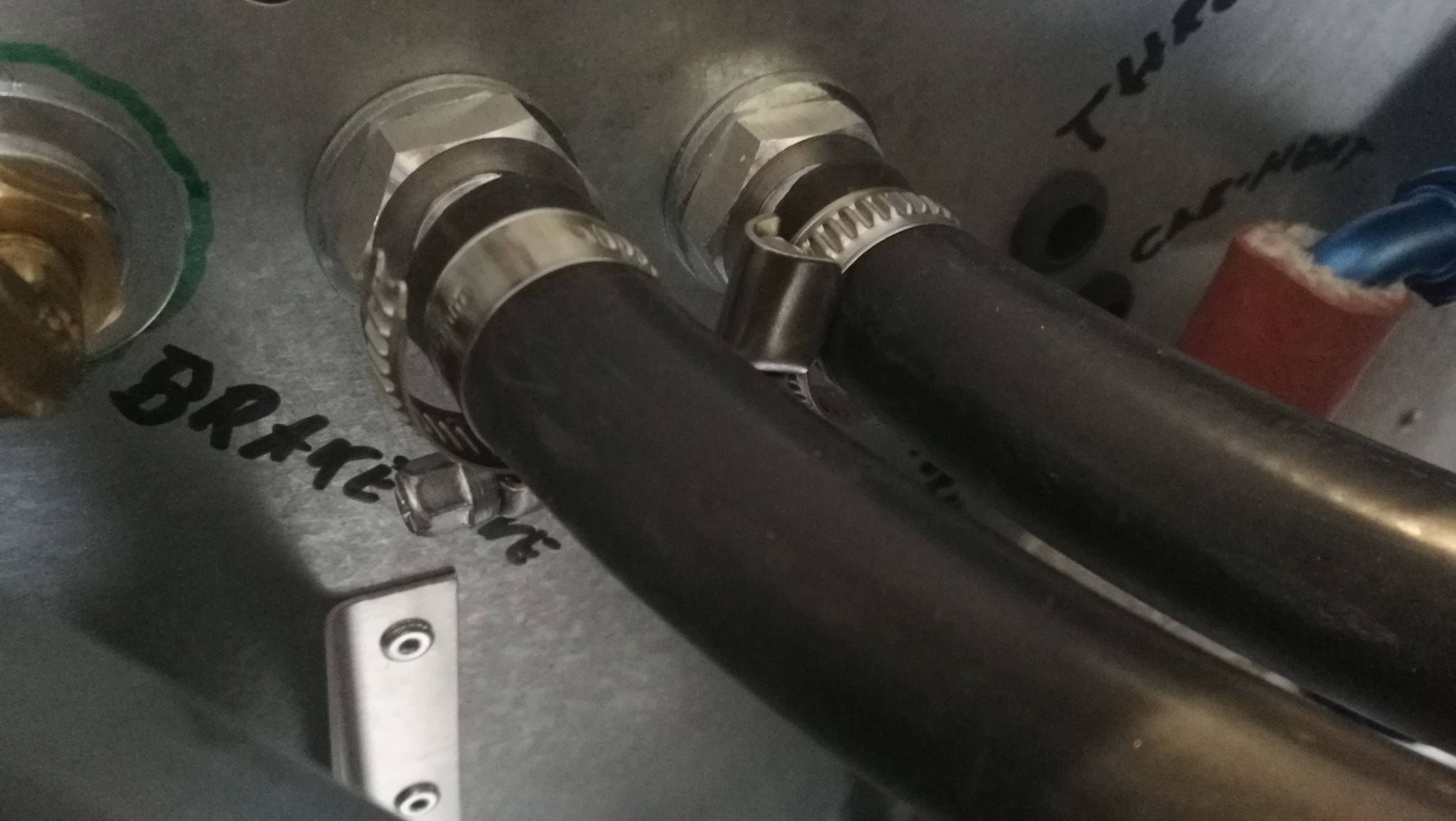

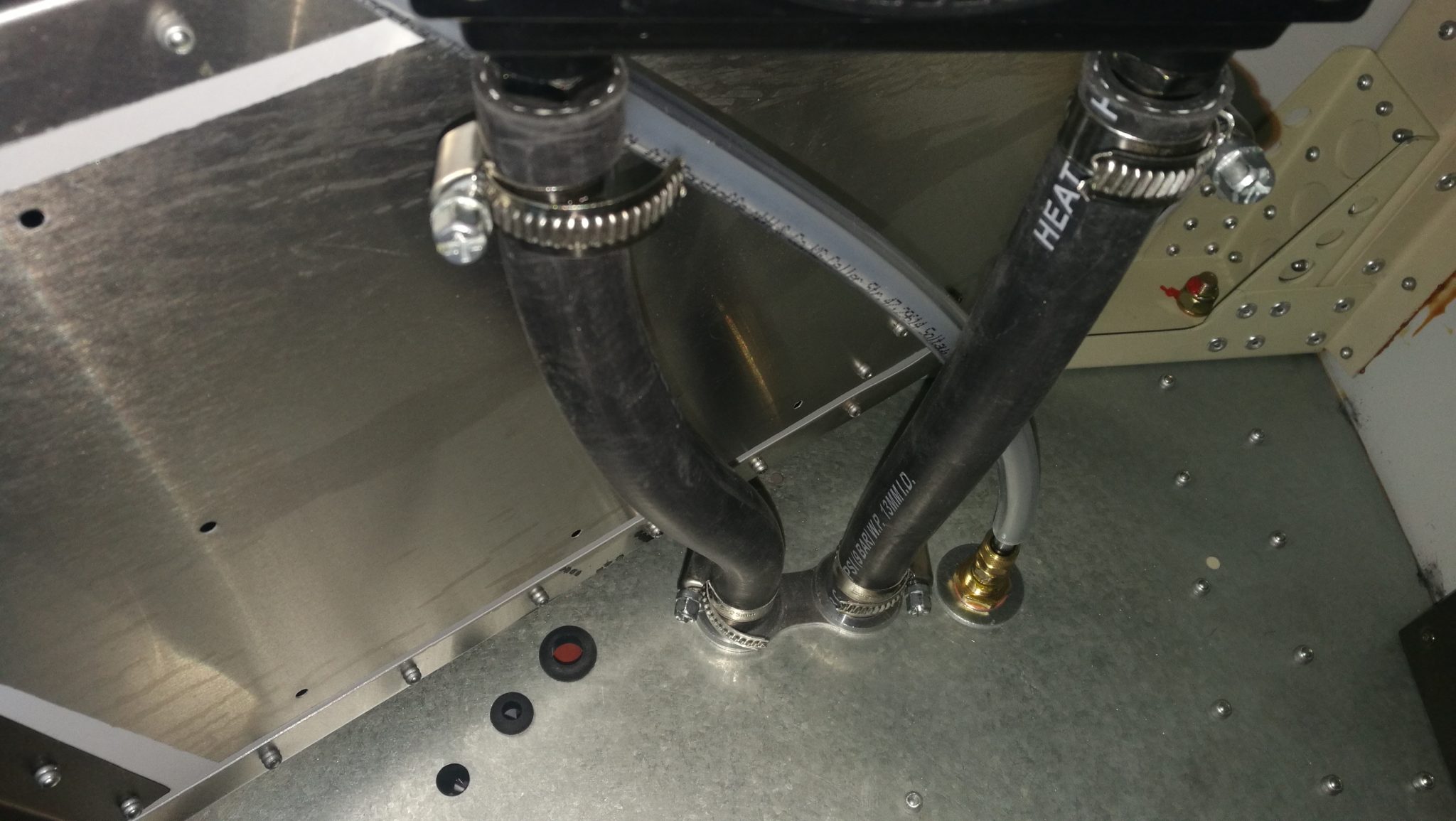

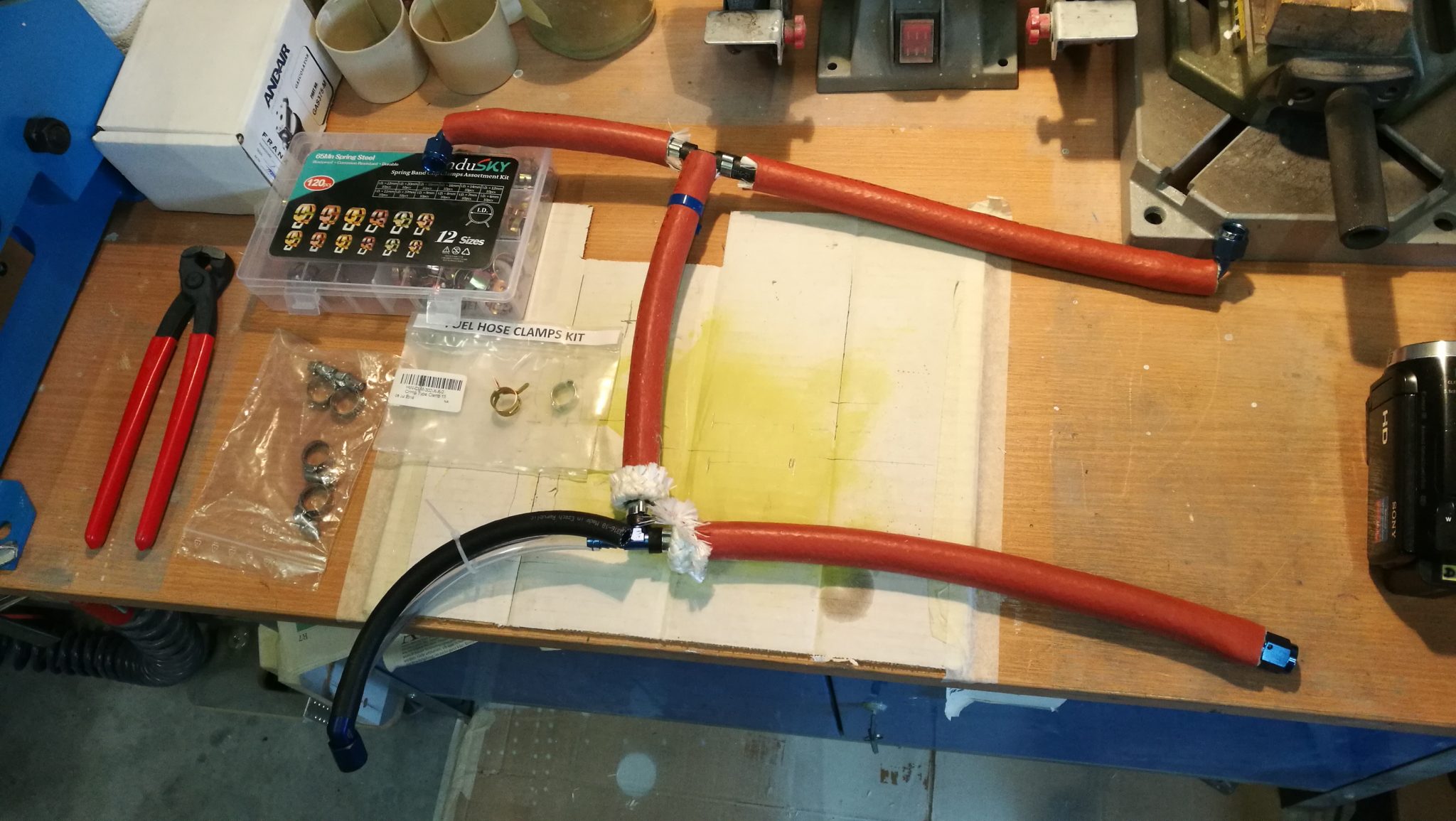

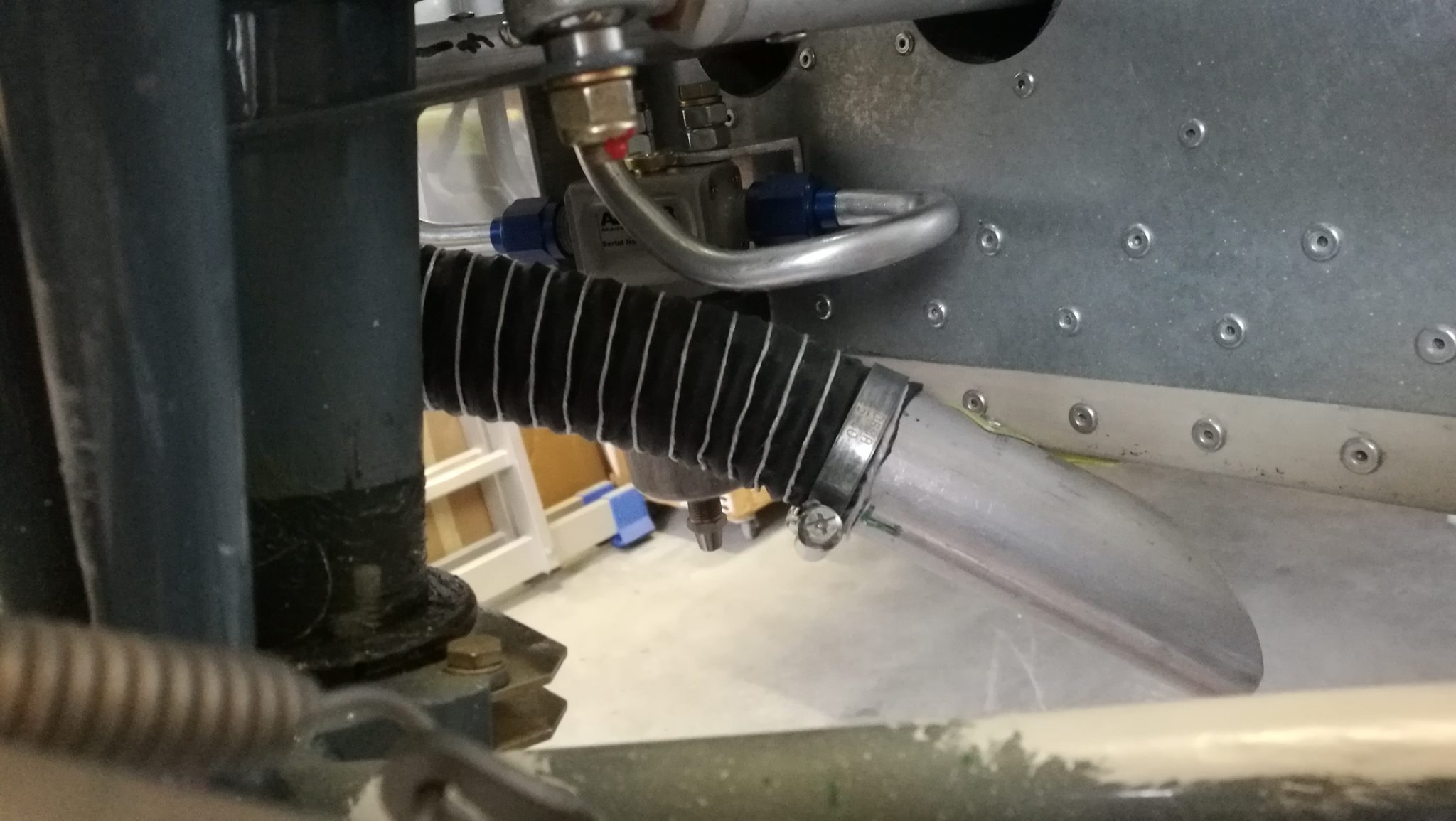

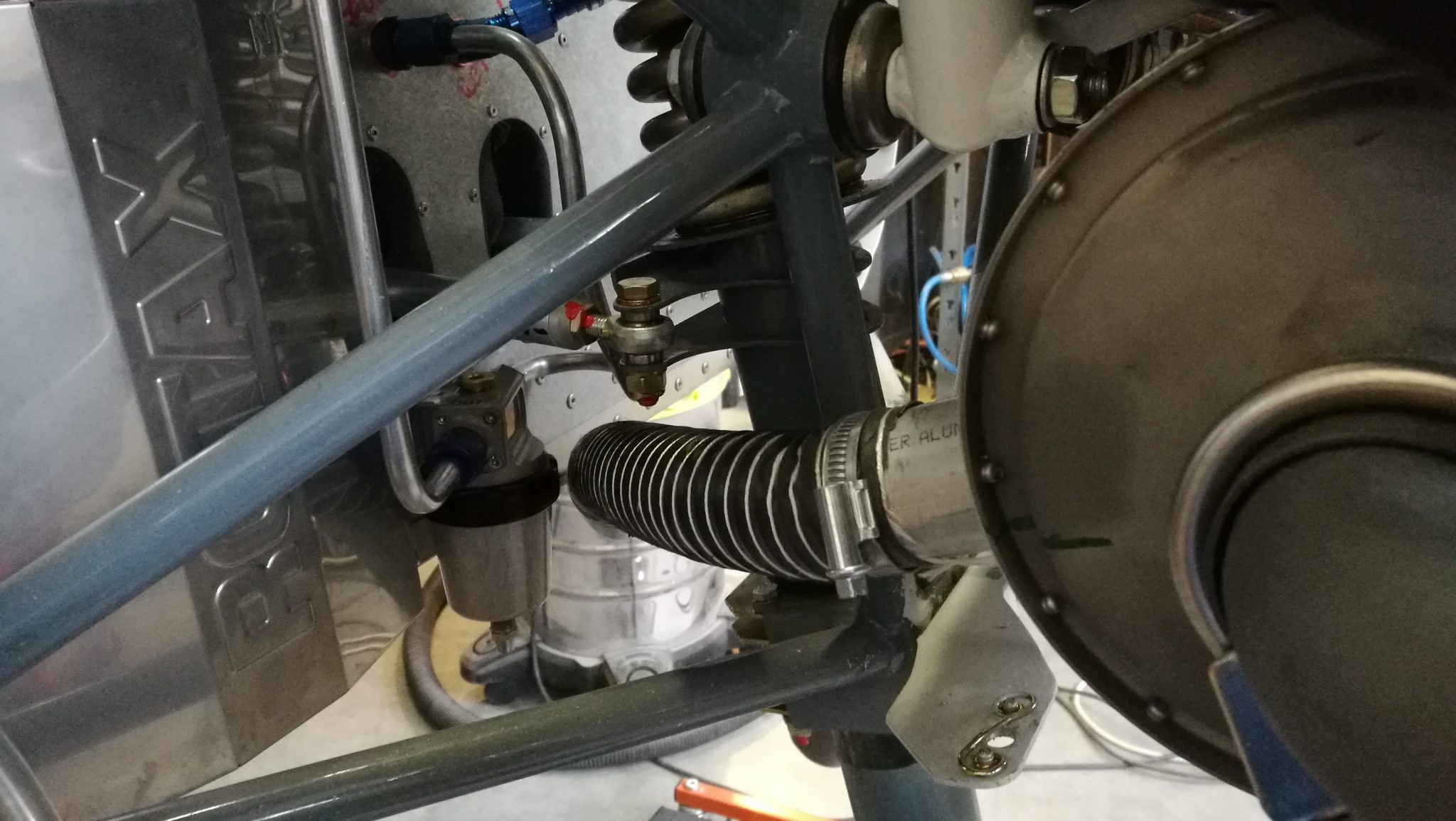

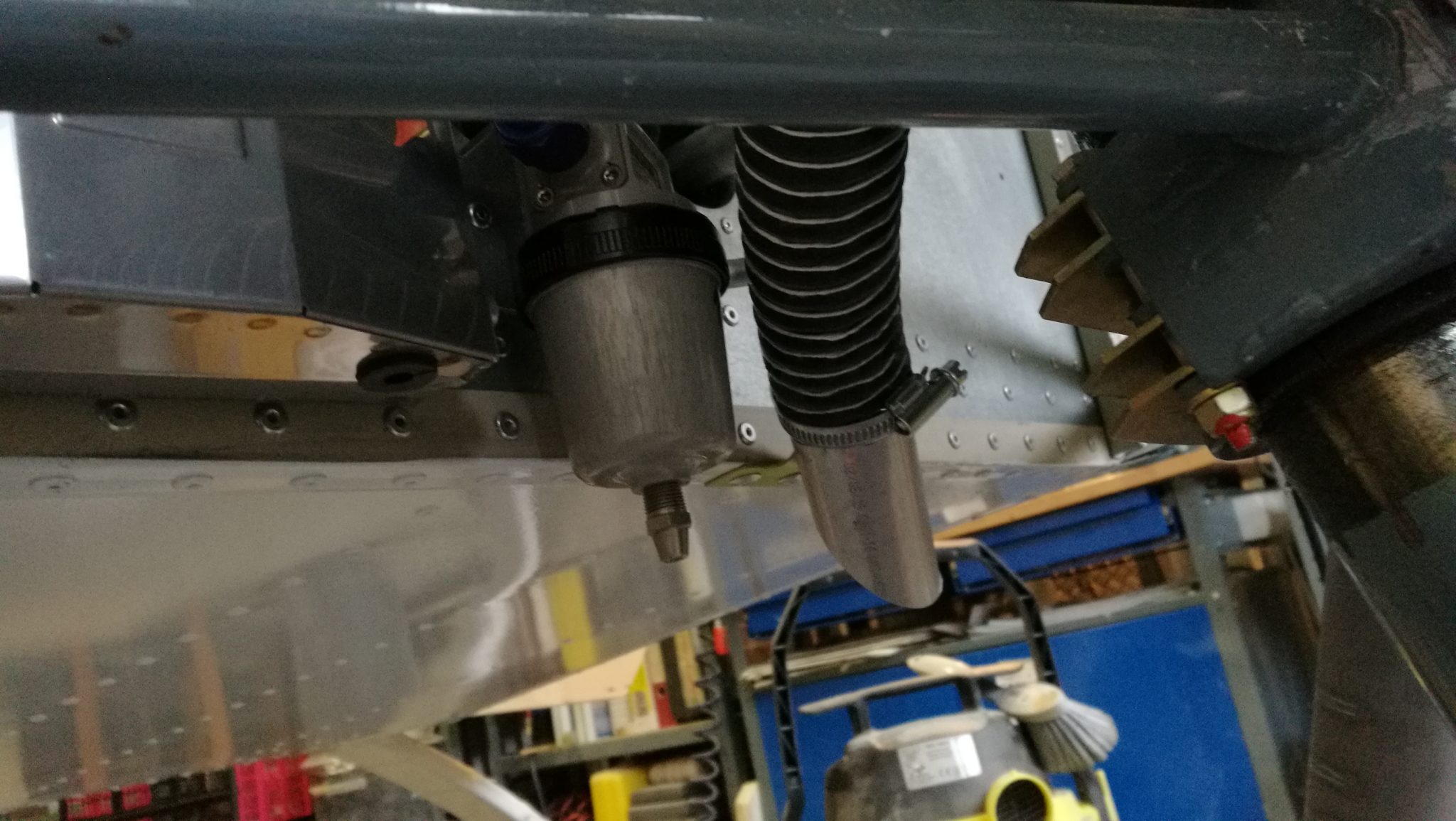

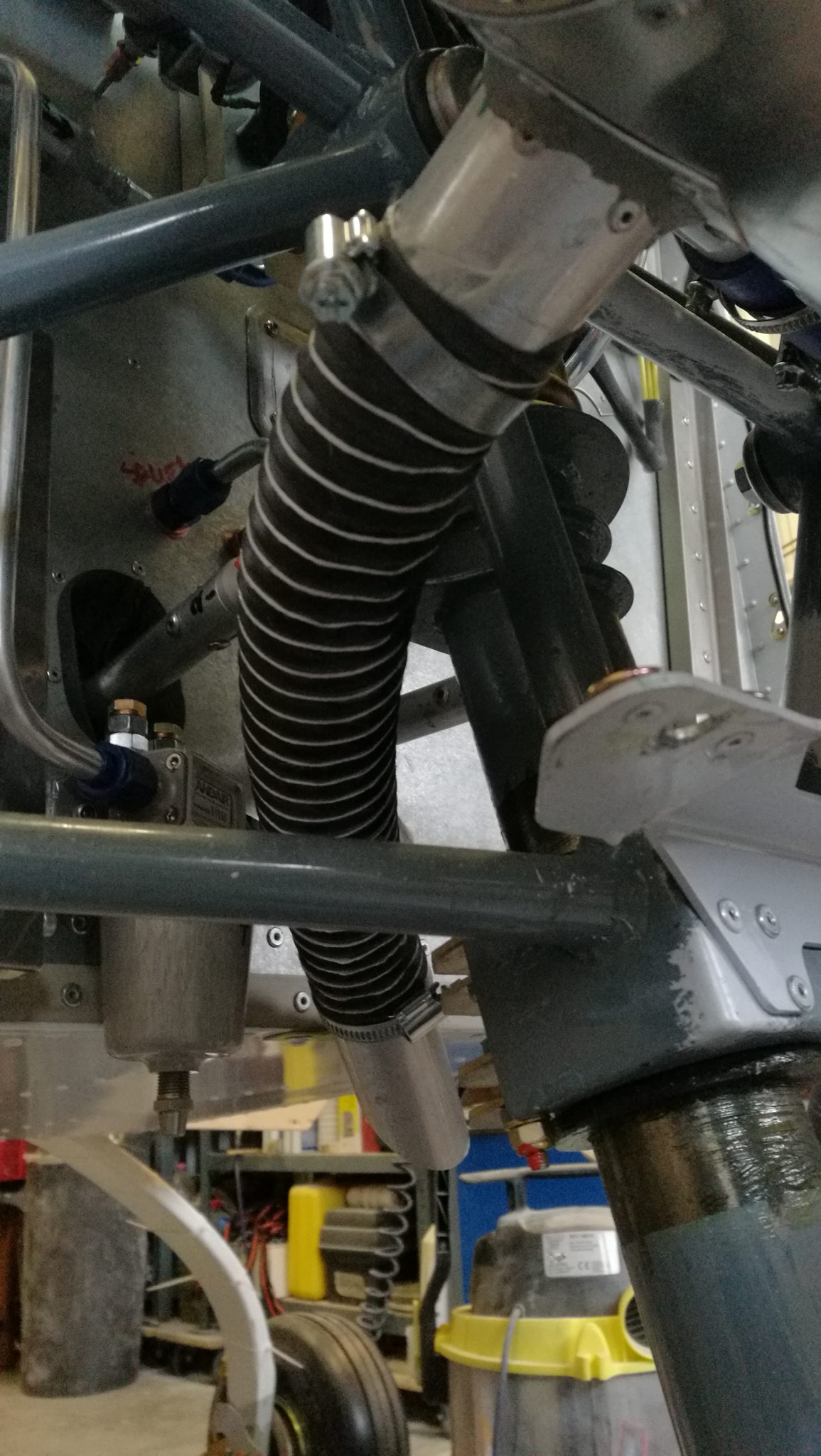

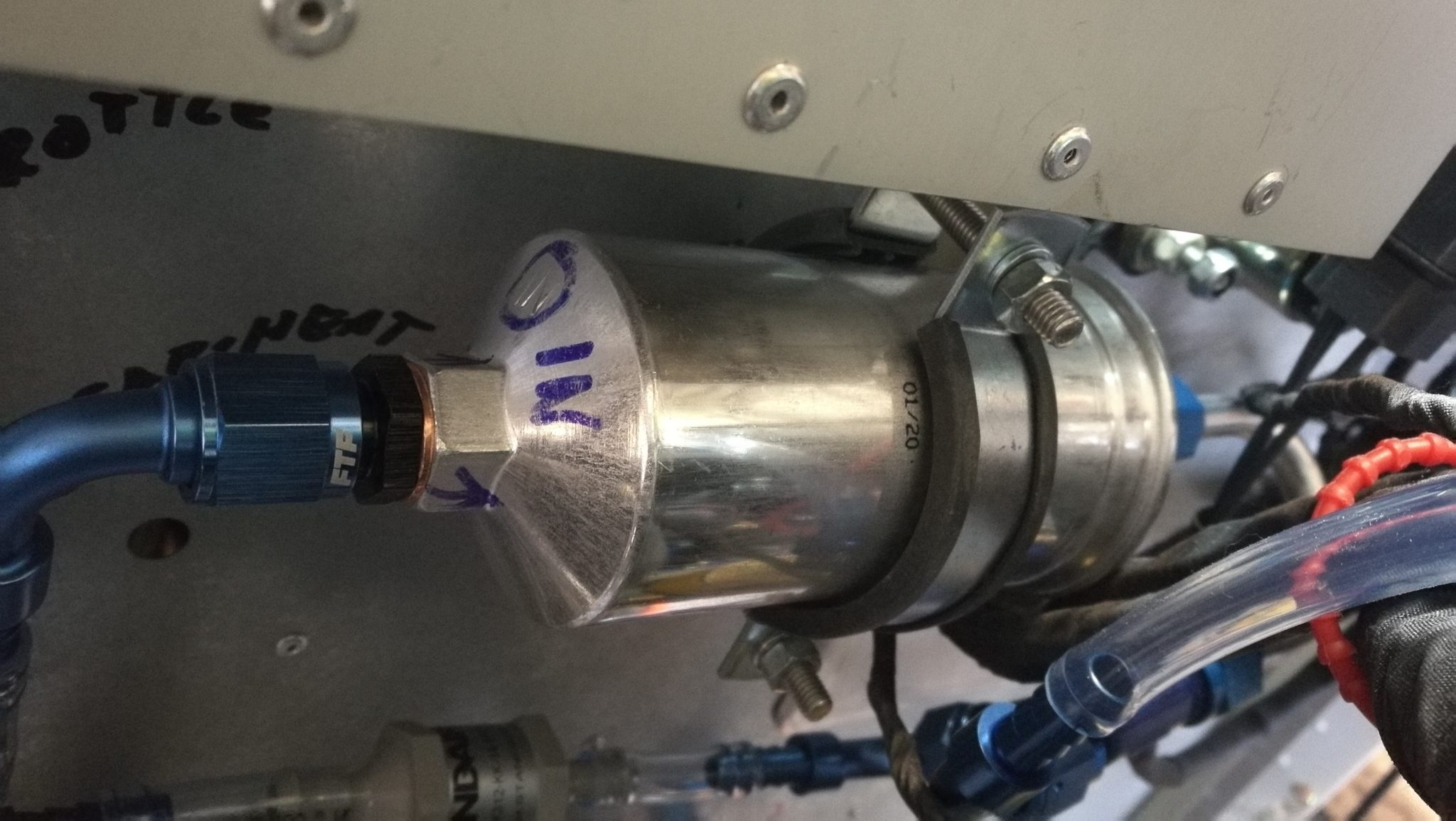

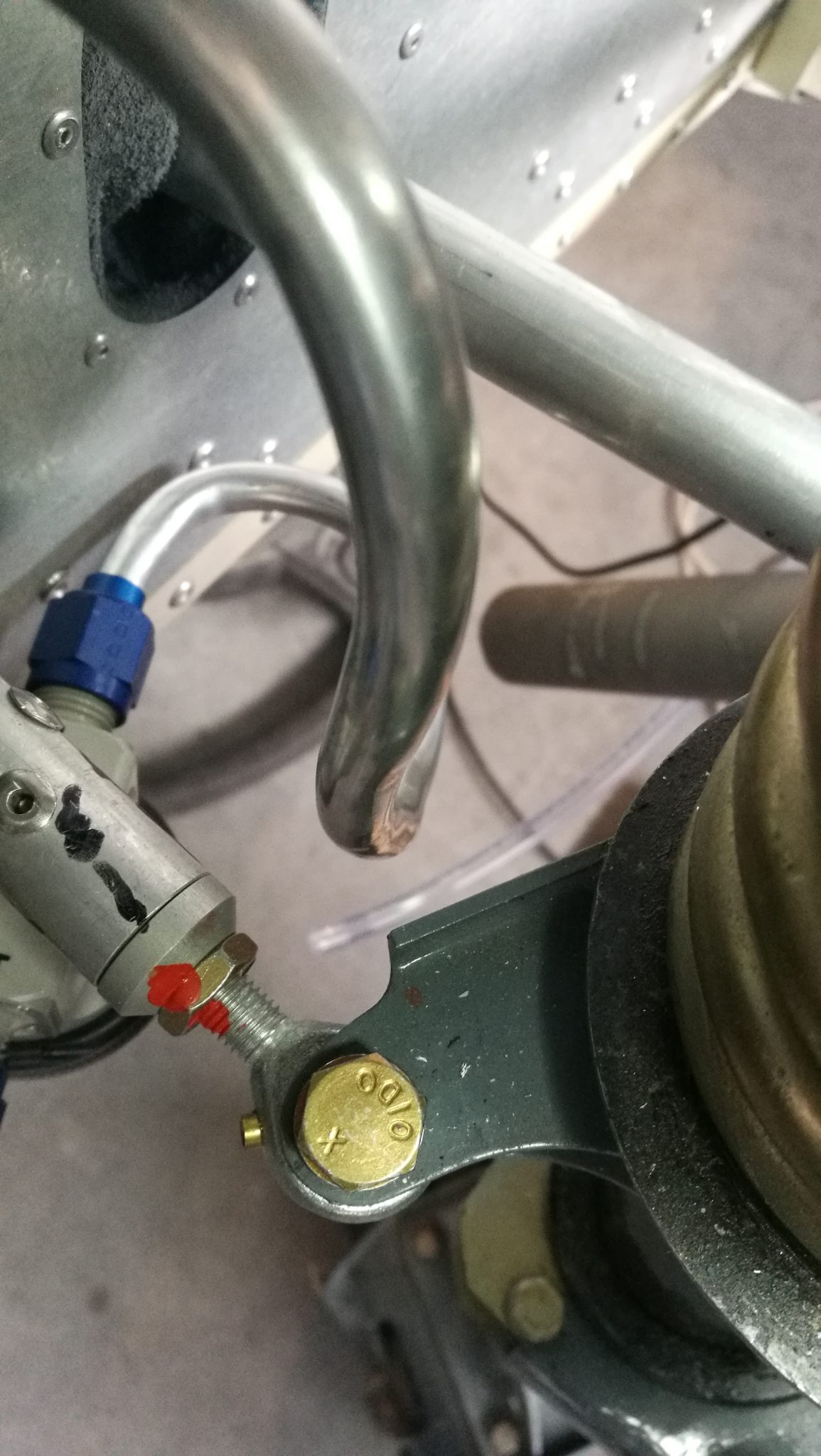

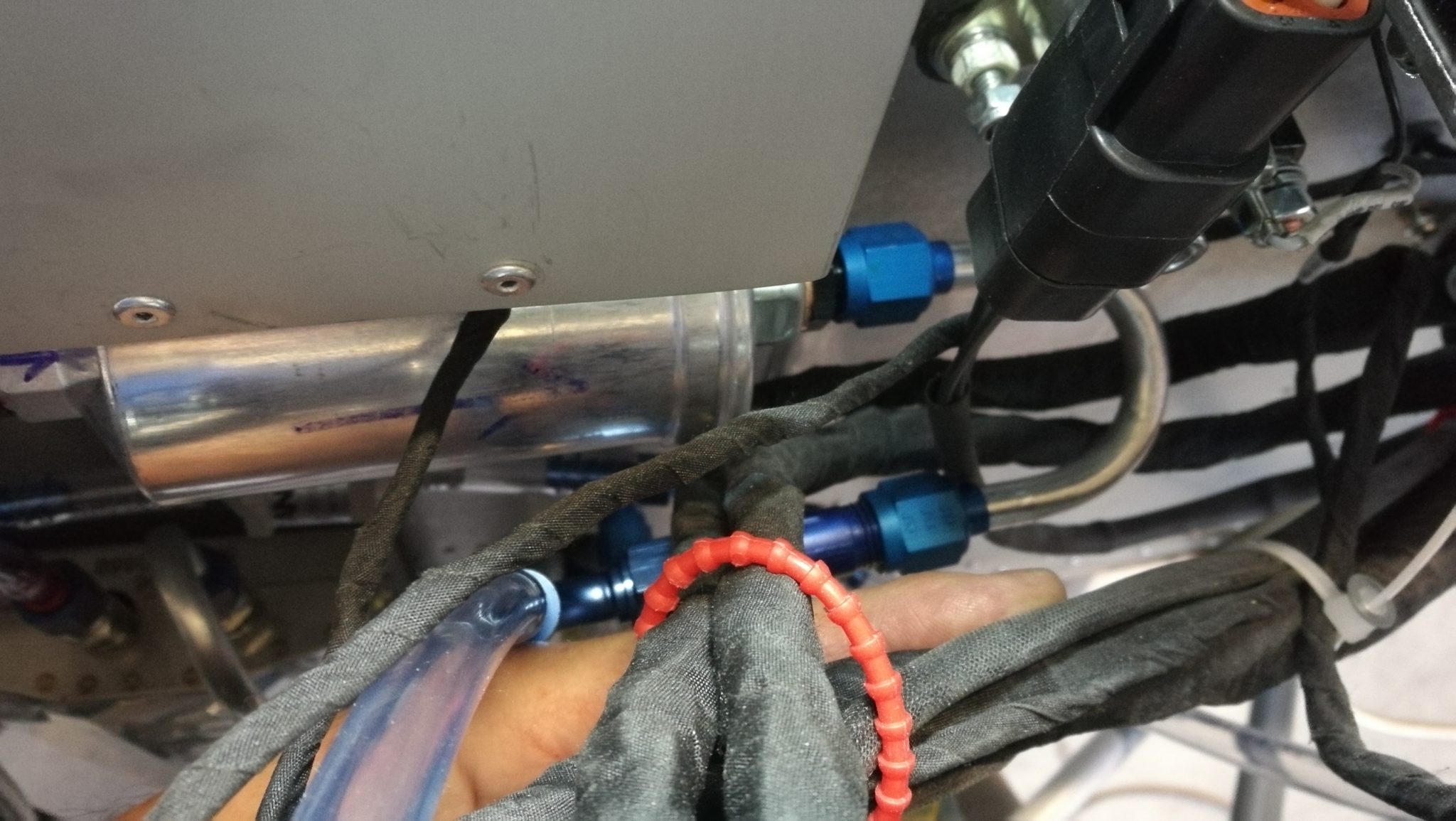

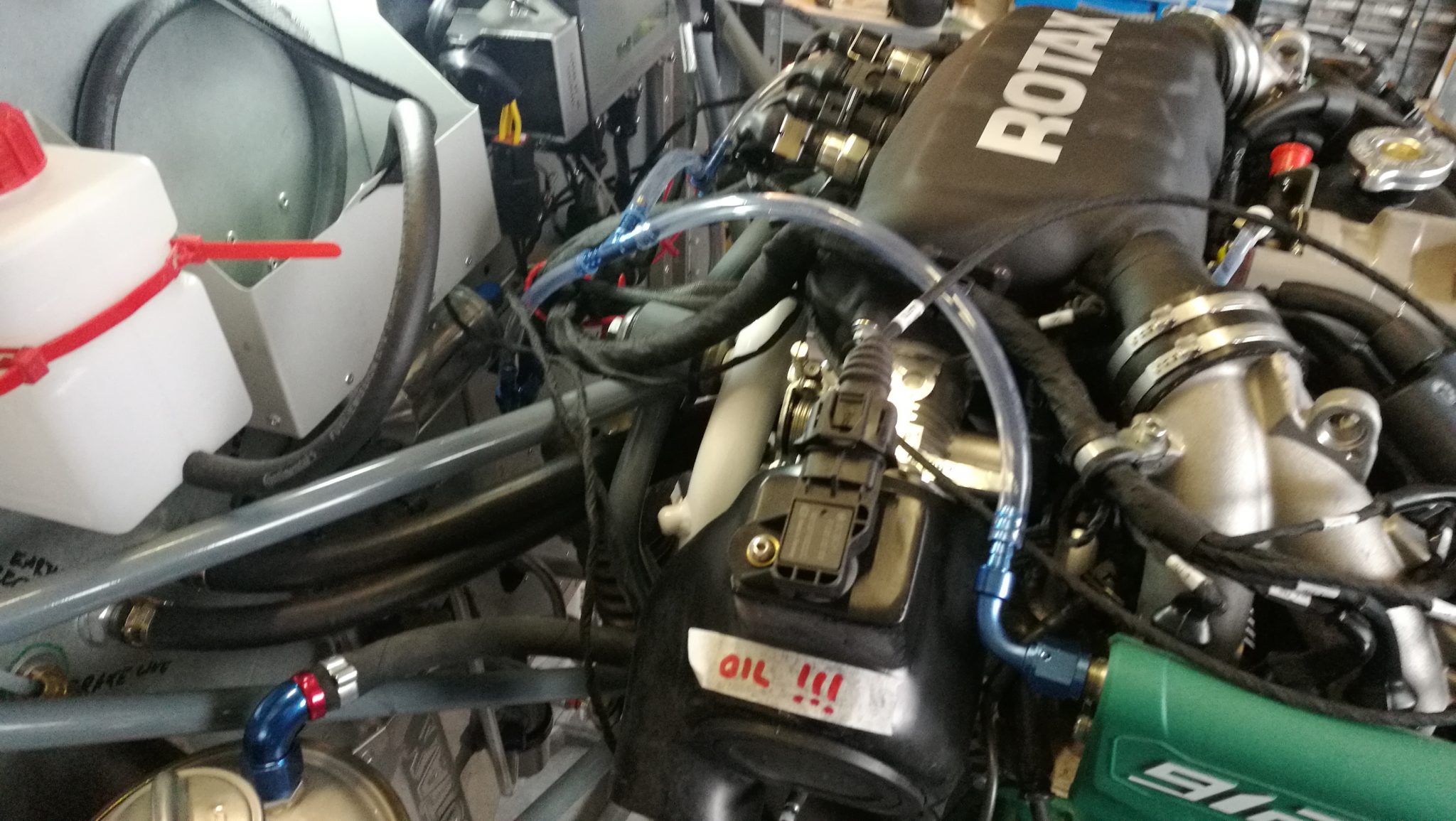

Die Druckprüfung des Fuel Harness ist immer noch nicht zufriedenstellend, obgleich noch ein Restdruck von 2,6 Bar nach etwa 20 Stunden im System war. Mir ist aufgefallen, dass der grüne Schlauch, mit welchem das Ventil mit dem Harness verbunden ist, aufgebläht ist. Dies stellt natürlich eine Volumenvergrößerung dar mit sinkendem Druck in einem geschlossenem System. Ich habe mittlerweile die neue Benzinleitung mit Fittingen erhalten und wollte gleich mal eine Montage ausprobieren. Das Aufbringen des Fittings, welcher geschraubt wird, war recht einfach. Das Ventil passte auch soweit. Schnell war Druck wieder ins Harness gepumpt. Ich musste aber feststellen, dass der Druck viel schneller abfällt, als mit dem grünen Schlauch. Dort musste also die Ursache liegen. Im Wasserbad fand ich auch schnell heraus, dass das Ventil im Schlauch undicht war und auch der Fitting leckte. Beides war schnell behoben. Den Schlauchbinder, der das Ventil sichert, brauchte ich nur nachziehen. Den Fitting am Verbinder nur festziehen. Nochmals Druck beaufschlagen und sehen was passiert. Ein schneller Druckabfall findet nicht statt. Ich werde morgen sehen, wie viel Restdruck noch vorhanden sein wird.

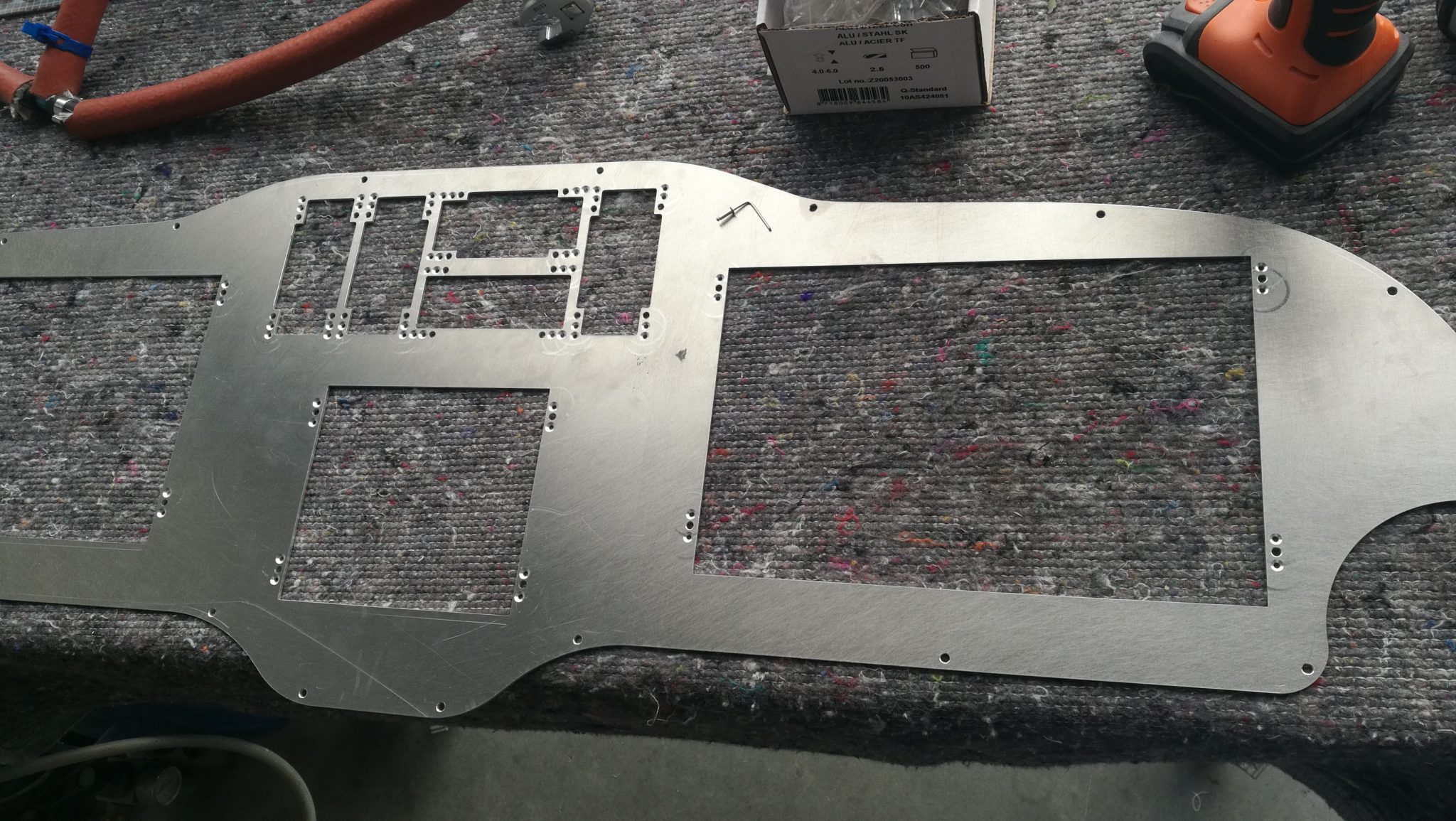

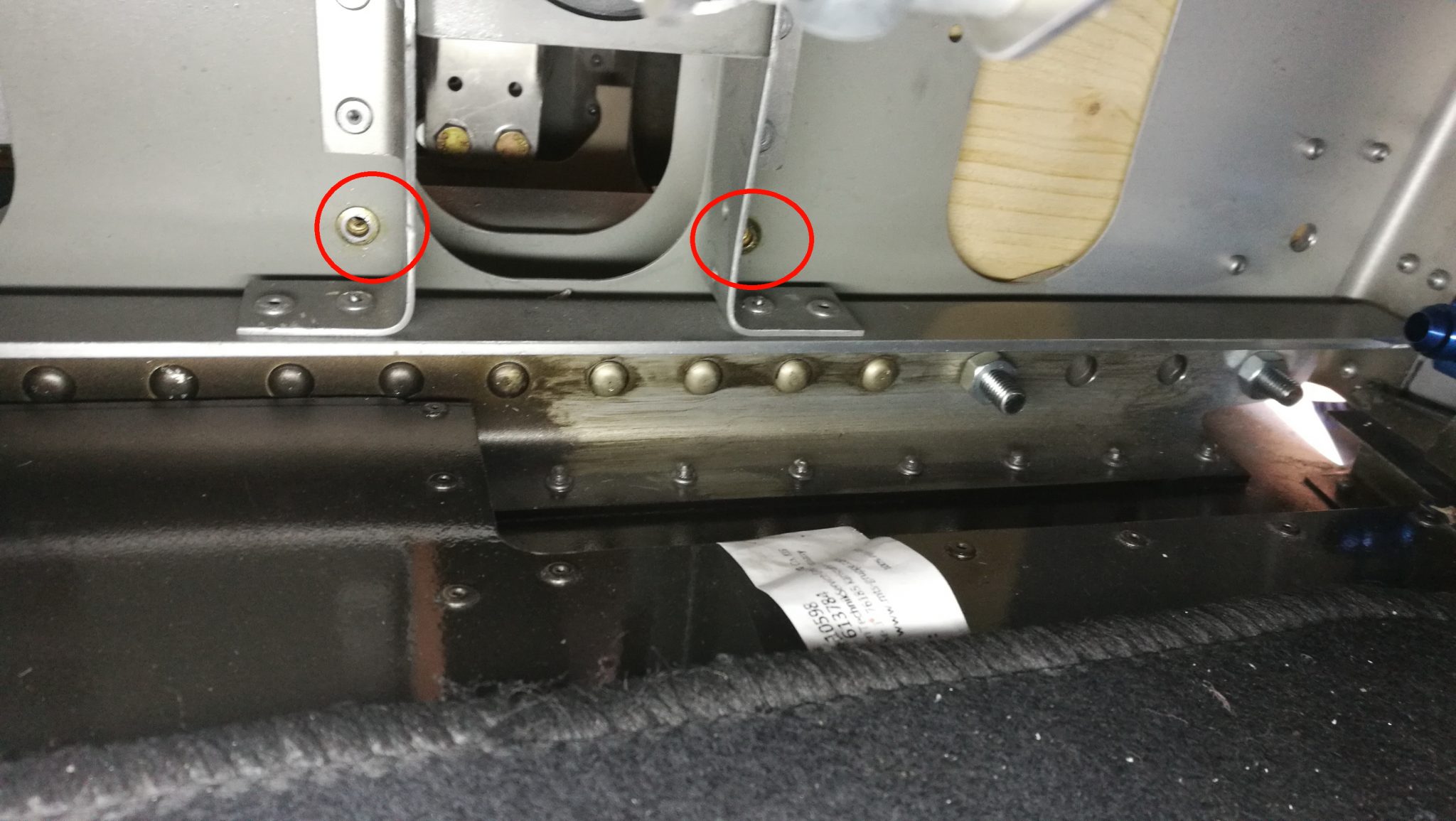

Weiterhin habe ich die eingesetzten Nutplates im Instrument Panel feinjustiert. Jetzt passen die Positionen aller Nutplates einwandfrei und die Instrumente können perfekt eingeschraubt werden.

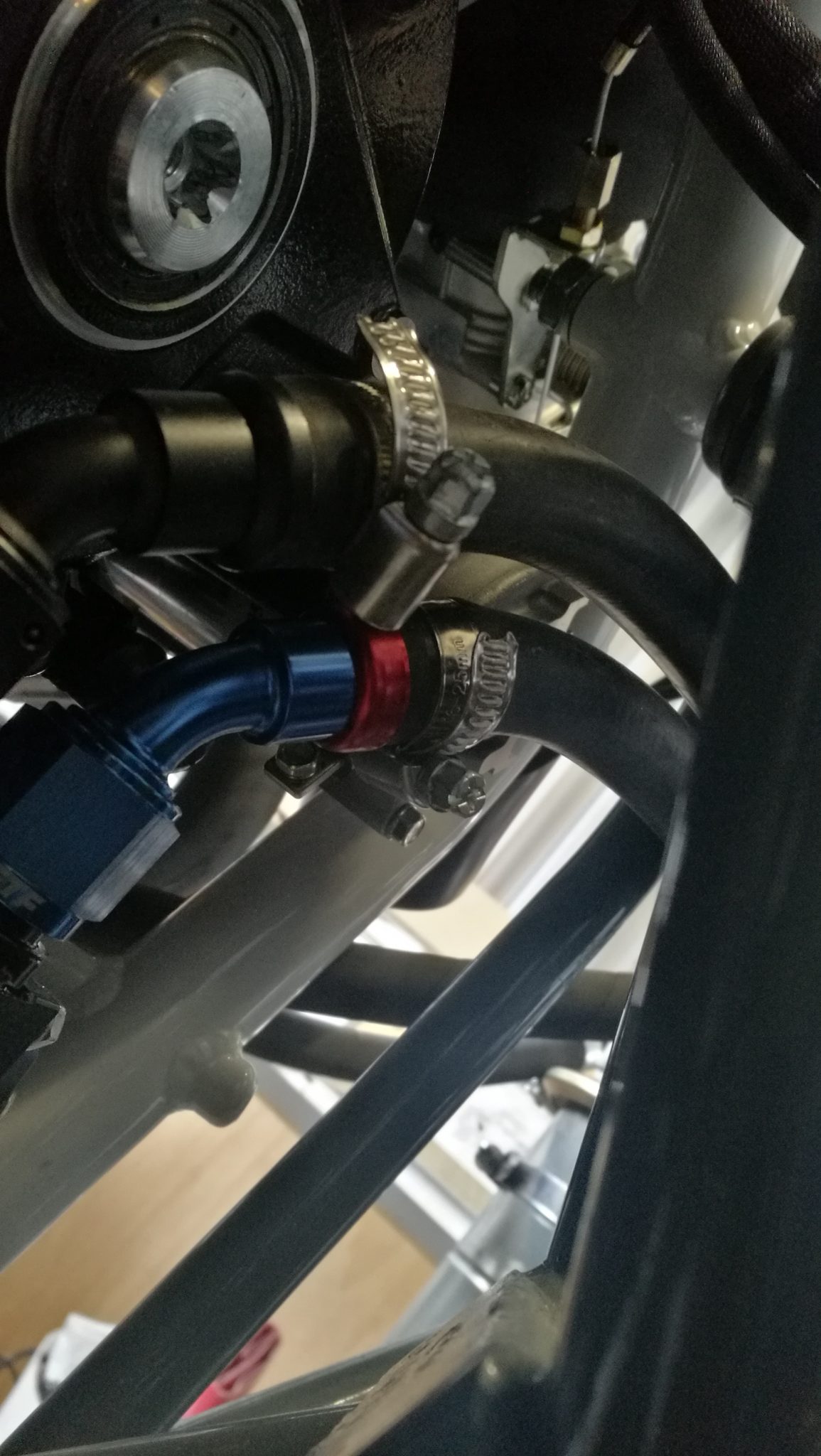

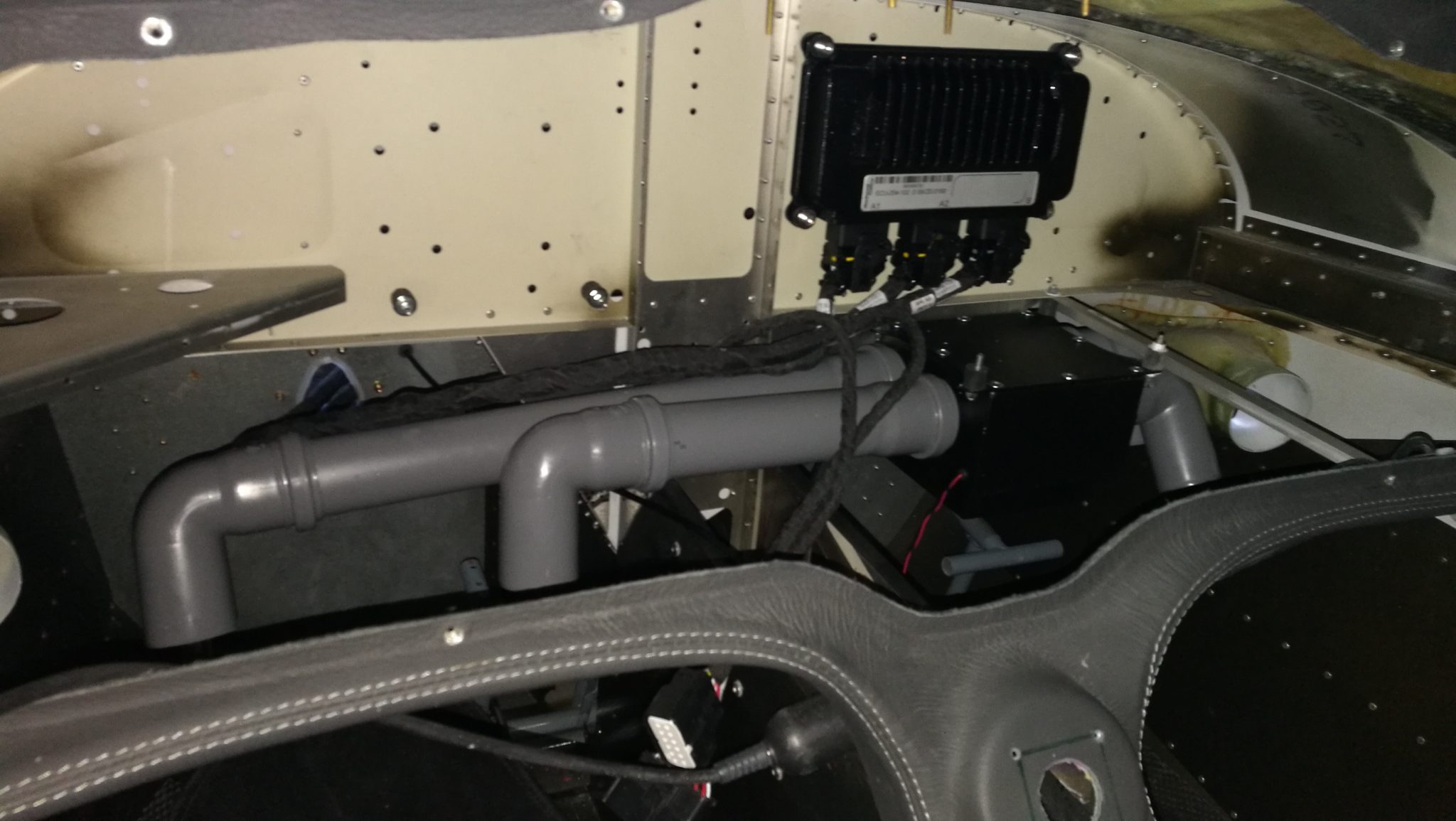

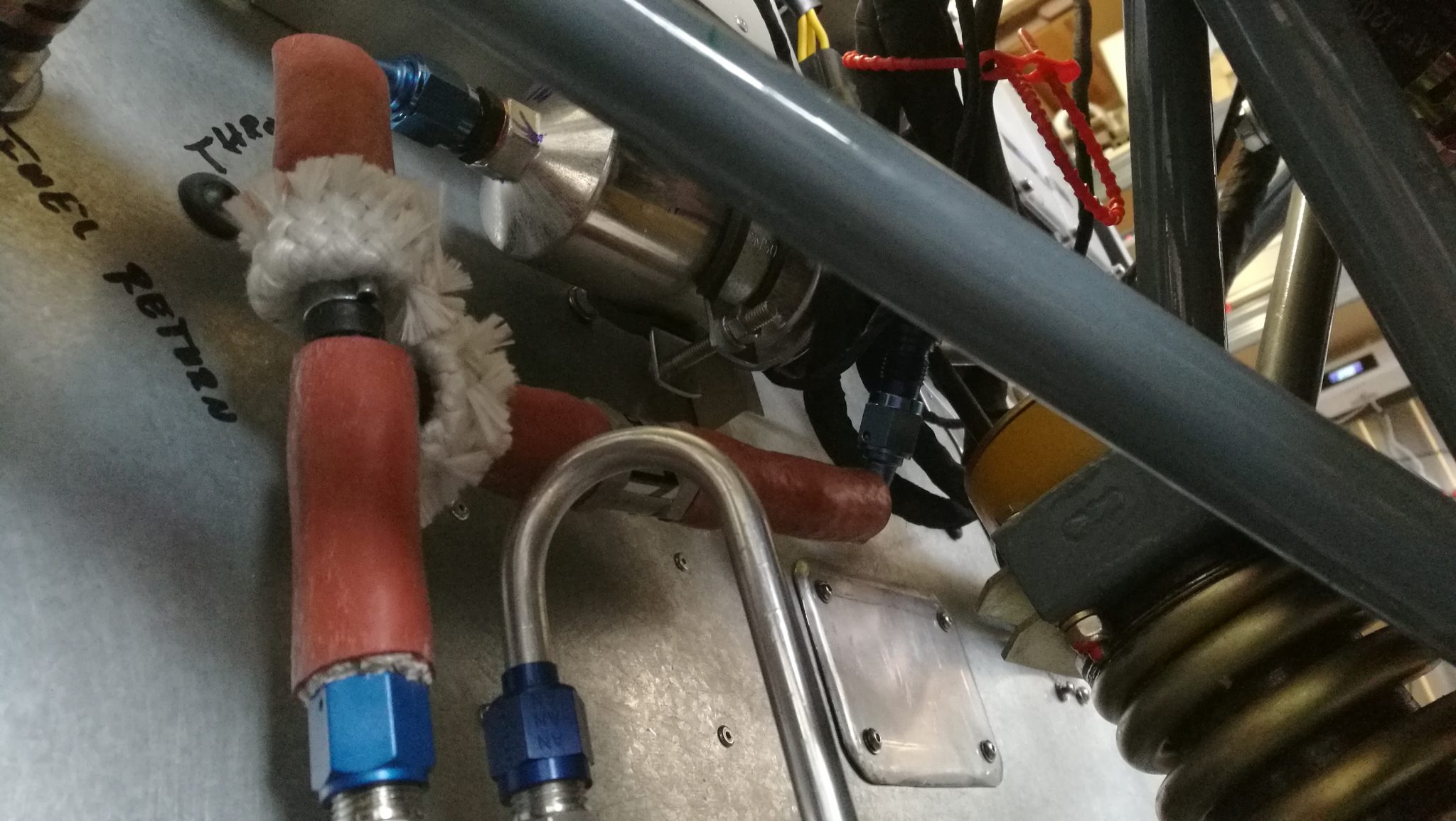

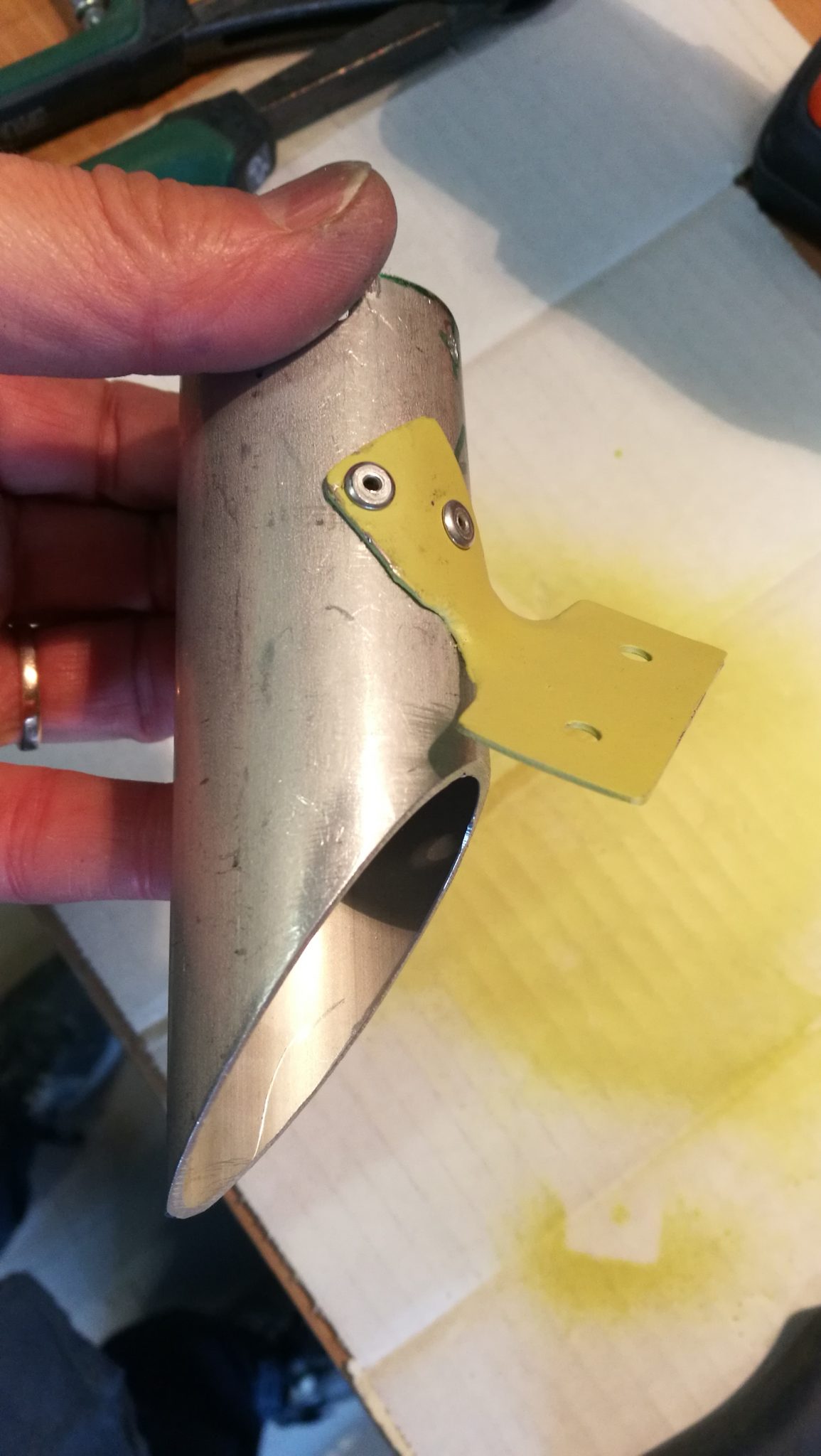

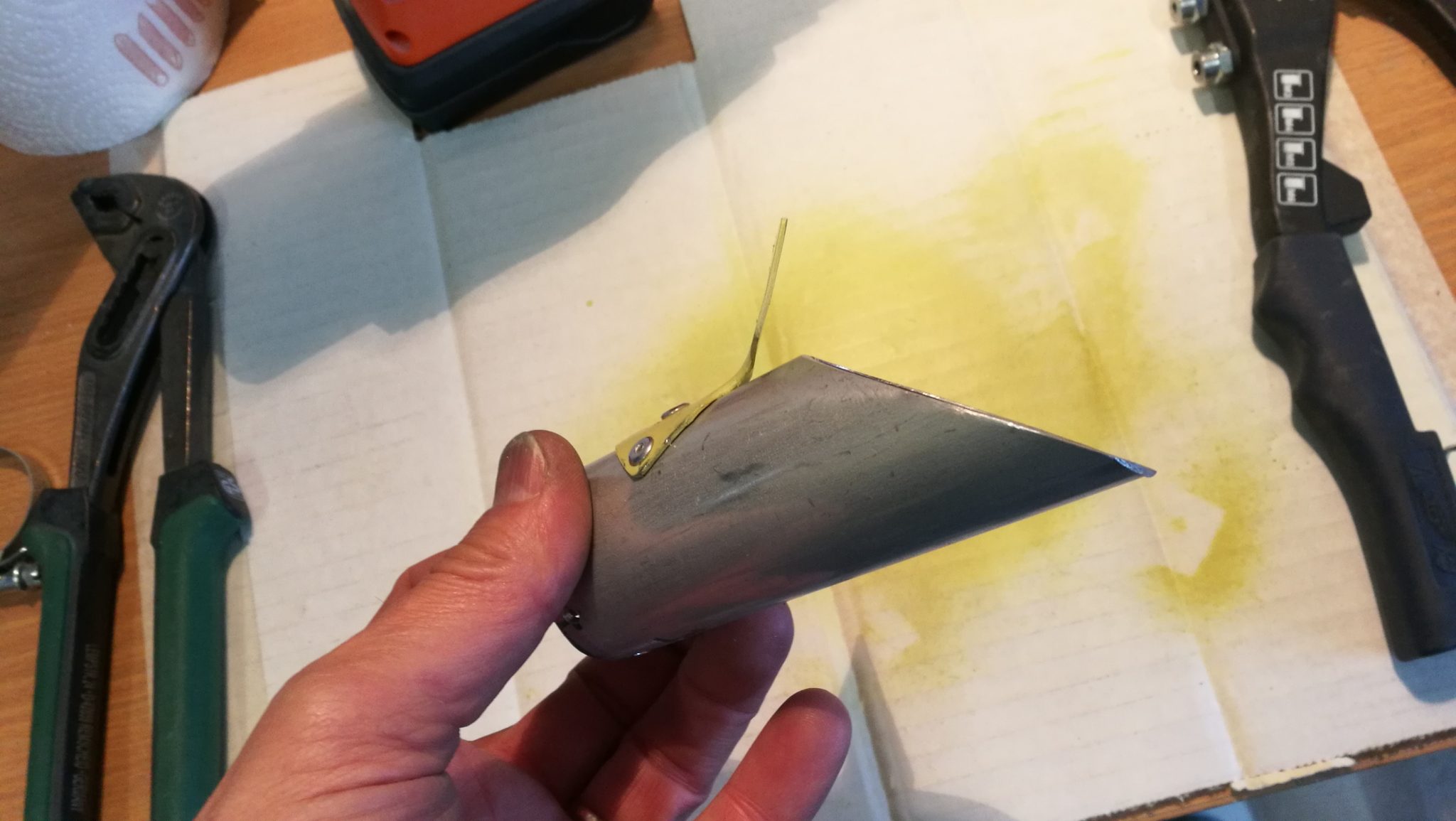

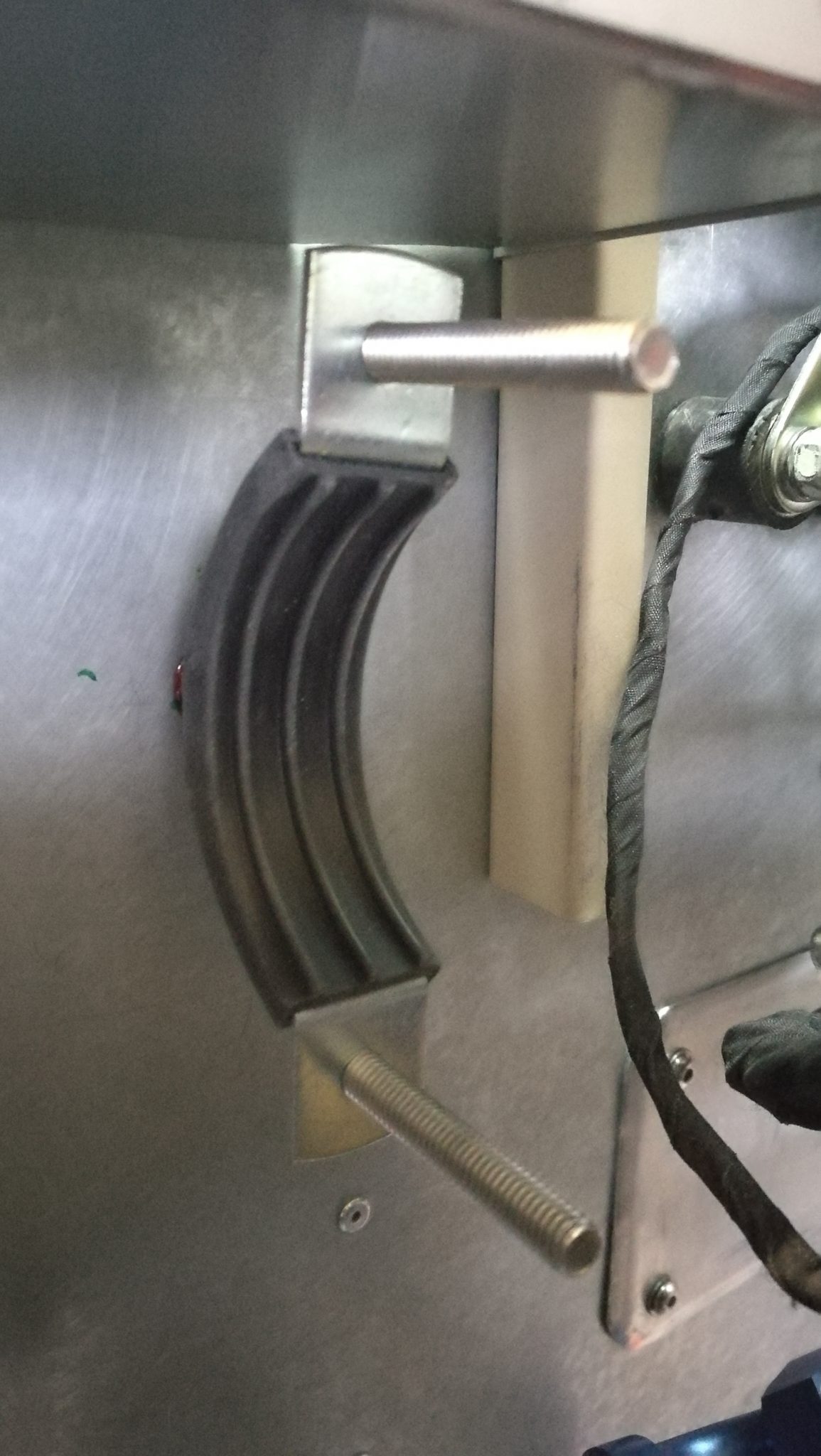

Als nächstes habe ich die Benzinleitungen im Fußbereich des Cockpits weiter befestigt. Die hierfür passenden Distanzstücke sind gestern angekommen. Mit jeweils 2 Winkeln konnte ich die Höhen- und Distanz-Anpassung herstellen. Die Verschraubungen habe ich mit Rivnuts realisiert.