13:15 – 19:00 5,75 h – total 1247,25 h

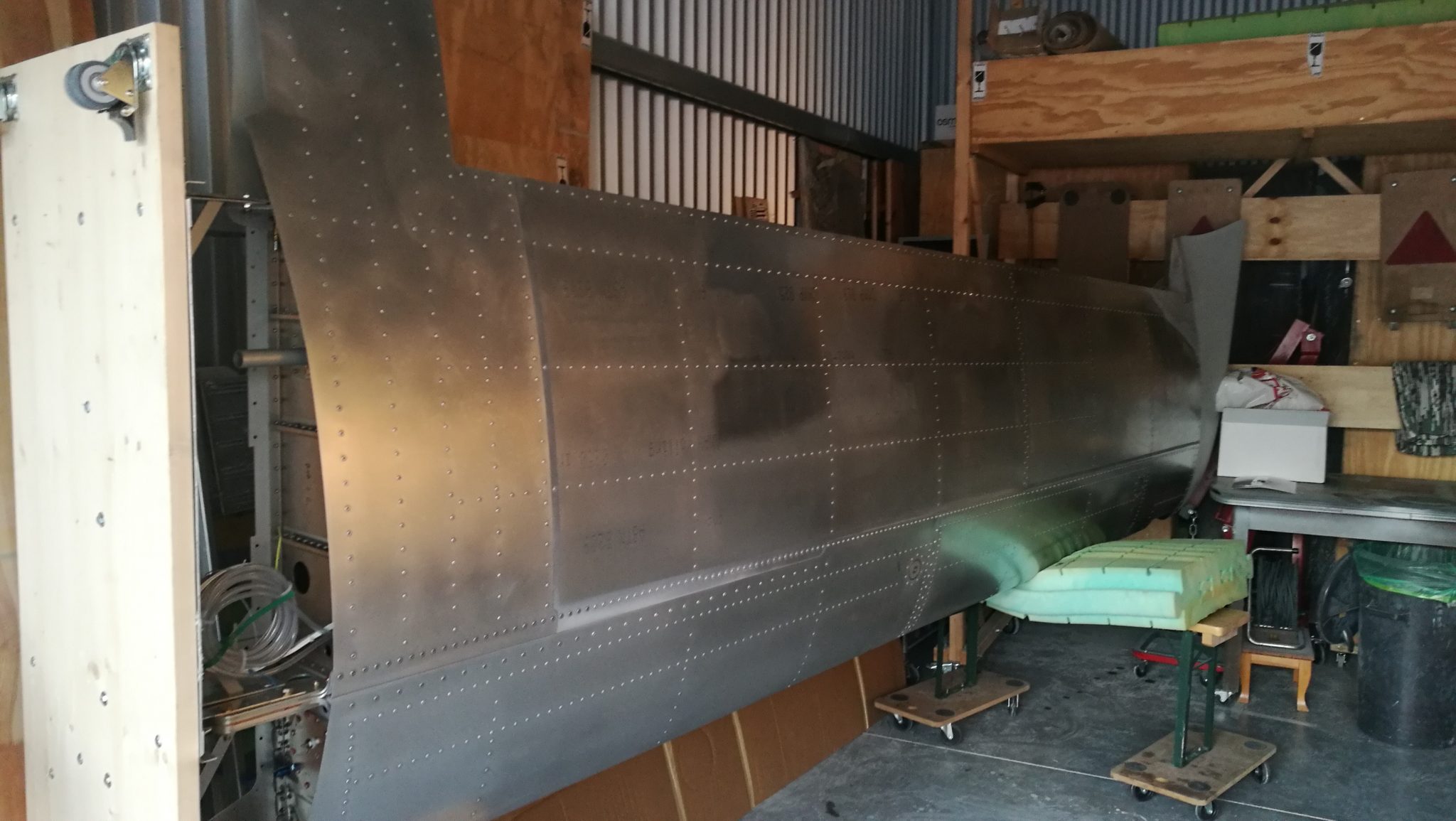

Damit mir so ein Missgeschick nicht auch bei der linken Wing passiert, habe ich einen Rahmen gebaut, der verhindert, dass die Wing Kontakt mit der Bank bekommt. Vorher habe ich ganz außen, am Übergang zur Wing Tip, einen Bereich grundiert und anschließend gefüllert, um die leichten Unebenheiten herausschleifen zu können, die damals durch das Herabfallen der Wing entstanden sind, wobei die Skin etwas verbogen wurde und von mir wieder ausgerichtet wurde. Leider konnte ich die Wing nicht komplett schleifen. Mir sind die Schleifvliese ausgegangen. Den Füller habe ich nass geschliffen. Das Ergebnis sieht gut aus. Ich bin neugierig, wie es nach dem Lackieren aussehen wird. Ich habe dann noch die Innenseiten der kleinen Inspection Holes grundiert. Dort will ich Federmuttern verwenden, die aus Stahl sind. Deshalb ist diese Isolierschicht notwendig. Dann habe ich noch das Garmin Pitot ausgebaut. Nach der Lackierung wird es vom Dynon Pitot ersetzt.